轻型生物质快速热解生产线性能研究及产物分析

◇苏州工业职业技术学院 张俊豪 李柏隆 谢 骏

本文以项目组自行设计的生物质处理量120kg/h快速热解生产线为研究对象,考察了生产线的运行稳定性和转化效率,并分析了热解产物(热解油、热解炭和热解尾气)的实际产率和理化性质;通过连续12小时的运行生产表明,研制的轻型自热式生物质快速热解生产线运行稳定、可靠。

本项目组前期以生物质处理量120kg/h为目标,优化设计了轻型自热式生物质快速热解生产线的关键设备和控制方法,并全面考察生产线运行稳定性和转化效率,以木屑为原料测定及调试进料系统性能,并在此基础上进行连续热解生产试验;测量并分析生产线试运行热解产物(热解油、热解炭和热解尾气)的实际产率和理化性质,从而为生物质快速热解的工业化应用提供实践经验和理论支撑。

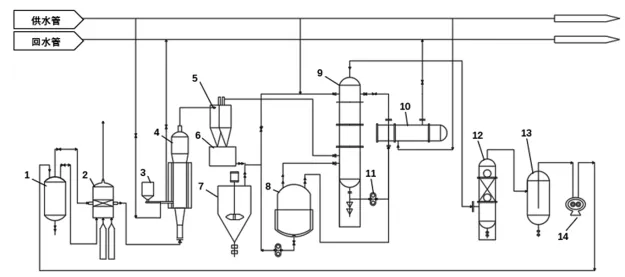

1 轻型生物质快速热解生产线总体方案

图1 热解生产线工艺流程

流化床生物质快速热解是在中等反应温度(500℃-600℃)、高升温速率(103℃/s-105℃/s)和极短气相停留时间(小于2s)等条件下进行的热裂解反应。本项目组以生物质处理量120kg/h为目标,分析并确定了生产线加热、反应、进料、气固分离、冷凝及尾气处理等关键设备的技术要求、现存问题以及拟研制思路;完成了进料装置、流化床反应器、混燃炉、旋风分析器、冷凝装置等生产线关键设备的设计,明确净化塔、水气分离器、缓冲罐、集炭箱和存储罐等辅助设备的选型;确定了热解生产线的监控方案和监控点位,完成监控系统PLC、传感器等硬件选型,编制了流化床反应器热解温度自动控制程序以及生产线监测程序和界面。

(1)固相流程。固相介质主要包括生物质颗粒原料和热解炭。首先,经粉碎晒干后的生物质颗粒被加入到螺旋进料器料仓,通过重力作用以及关风器的搅动,生物质颗粒由料仓沉降到进料通道内;随后,依靠进料螺杆的推动作用,生物质颗粒进入流化床反应器,在高温条件的作用下,迅速热裂解为热解气和热解炭;最后,热解炭随热解气进入旋风分离器,通过气固分离后,热解炭落入旋风分离器底部的集炭箱。

(2)气相流程。气相介质主要包括热解气以及热解尾气。经过气固分离后,热解气流入筛板式冷凝塔,其中可冷凝热解气体被冷凝为热解油,并经过管道流入存储罐;另外的不可冷凝气体(热解尾气),则经过过滤除焦、水汽分离后,由罗茨风机吹入到气体缓冲罐中,一部分作为流化床热解反应的流化载气,另一部分用作混燃炉的燃烧燃气。

(3)液相流程。液相介质主要包括热解油以及循环冷却水。在筛板式冷凝塔底的齿轮泵作用下,热解油流经管壳式换热器并与其内部冷却水换热,随后又被压升至筛板式冷凝塔顶部,作为冷凝介质沿塔内塔板表面折流向下,与热解气体进行充分的热量交换,实现可冷凝气体的液化。当筛板式冷凝塔中热解油的液位超过设计上限后,多余的热解油将自动流入存储罐内。

2 生物质进料系统性能检测及调试

图2 生物质连续进料装置

本项目组设计了一种用于生物质连续热裂解的进料装置,包括:初始料仓、振动料斗、螺旋定量传料机构、振动筛和负压细料进料管等。本项目组设计的用于生物质连续热裂解的进料装置与现有技术相比采用机械进料与气力输送相结合,实现机械进料与流体进料的有机结合,本装置采用振动料斗通过振动使物料活化,能够有效缓解和消除物料的起拱、堵塞、架桥和粘仓现象,解决料仓排料难的问题;螺旋定量传料机构可以对生物质进料进行进料质量控制,进料过程更加稳定;振动筛可以对粉末化的物料进行精细化筛选,使进入反应器的物料可以完全充分反应;利用压力差使物料通过负压细料进料管,在管道气流动能作用下,悬浮状态的物料随气流方向沿管道运动,避免原料塔桥,既快又安全。

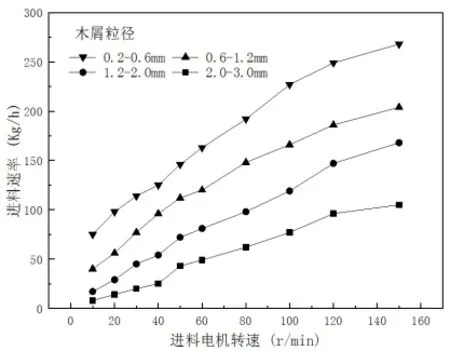

进料速率是快速热解反应过程中的重要工艺参数,不同电机转速以及不同物料粒径大小都会影响螺旋进料器的进料速率。因此,在进行热解试生产前,必须通过试验确定进料速率与电机转速及原料粒径之间的关系,以便通过调节电机的转速来精确地控制进料速率。

试验选取原料木屑粒径分别为:0.2mm-0.6mm,0.6mm-1.2mm,1.2mm-2.0mm,2.0mm-3.0mm;含水率为10%。通过调整电机转速,测量不同粒径木屑原料单位时间内进料量,进料速率与进料电机转速及原料木屑粒径关系曲线如图3所示。在测试开始后,将螺旋进料器出料端与流化床反应器拆卸分离开来,在螺旋进料器料仓中加入一定量的物料,然后调整螺旋进料器电机的转速,在螺旋进料器螺旋出料端口下方放置一台数值准确的托盘秤,用于称量进料器排出的物料重量。

图3 进料系统进料速率曲线图

由图3可知,不论粒径大小,转速与进料速率均接近正比关系,转速越快,进料速率越大。当木屑粒径为0.6mm-1.2mm范围内时,进料速率可在40kg/h-200kg/h范围内进行调整,可操作空间较大。因此进行原料筛分时,应选择筛分出0.6mm-1.2mm的粒径范围的木屑原料。

3 生物质快速热解生产线试运行

轻型自热式生物质快速热解生产线经过安装、试压、检漏、防腐、保温和调试等前期准备工作,已经具备了生产运行的条件。因此,依据前期摸索出的热解工艺参数和操作步骤,对流化床生物质快速热解生产线进行性能试验。生产原料为木屑,经过筛分晾晒等预处理后,木屑原料含水率约为10%,筛选出的粒径范围0.6mm-1.2mm,共计约1.4t。液化气为50kg级液化气钢瓶,热值为45.22MJ/kg-50.23MJ/kg。生物质快速热解试生产操作流程如图4所示。

图4 生产线操作流程

4 生物质快速热解生产线产物分析

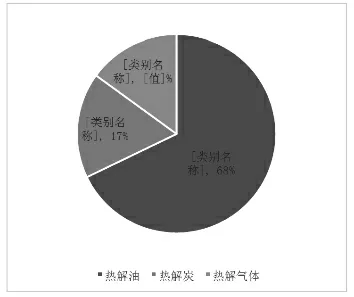

4.1 热解产物产量

流化床生物质快速热解生产线连续、稳定运行12h,热解木屑原料1.4t,收集到热解油约0.96t,则热解油产率为68%。收集到热解炭的绝干重量为240kg,则热解炭产率为17%;结算可得热解气体(不可冷凝)的产率为15%。

图5 热解产物产率分布

4.2 热解油分析

(1)物理性质。轻型自热式生物质快速热解生产线生产的热解油为红棕色液体,流动性较好,有微量沉淀和悬浮物,有刺激性气味。

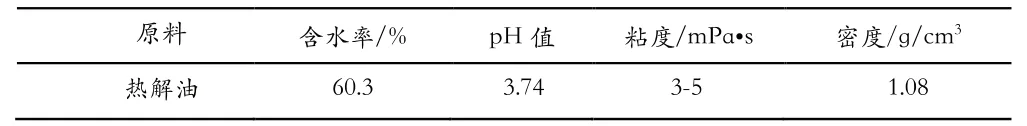

由表1可知,热解油含水率偏高,这是由木屑原料自身组分以及热解反应导致的,过高的含水率会降级热解油作为化工原料的应用价值。在热解过程中,可以通过控制原料含水率及热解反应条件,达到降低热解油含水率的目的。热解油pH值平均为3.74,具有较强的酸性,在生产、存储、运输等环节使用的容器应选择适当材质。此外,热解油密度约为1.08g/cm3,明显高于一般轻质燃油的平均密度(0.85g/cm3),因此,热解油具有高能量密度,适合经再加工制成燃料使用。

表1 热解油物理性质分析

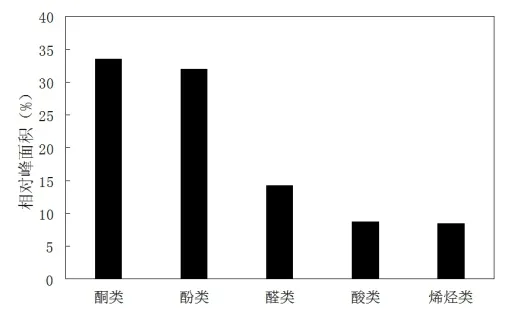

(2)化学组分。采用GC-MS气-质联用仪对热解油组分进行定性分析,得到热解油样品的主要化学组成成分及相对含量。热解油经GC-MS检测共鉴定出44种化合物,按照不同种类的化合物对生物油GC-MS分析结果进行统计,并绘制出热解油组分分布图,如图6所示。

图6 木屑快速热解油主要组分分布

由图6可以看出,热解油中主要包括酮类(33.55%)、酚类(31.99%)、醛类(14.27%)、酸类(8.75%)、烯烃类(8.53%)等类物质。成分最多的是酮类和酚类物质,约占总生成量的65.54%。生物油中的酚类物质占有较大的比例,酚类物质应用领域广泛,是制备很多化学品的重要原料,酚类物质主要成分2,4-二甲基-苯酚、4-甲基愈创木酚和苯酚,反应活性较高,是替代苯酚制备功能性树脂的优质原料。

4.3 热解炭分析

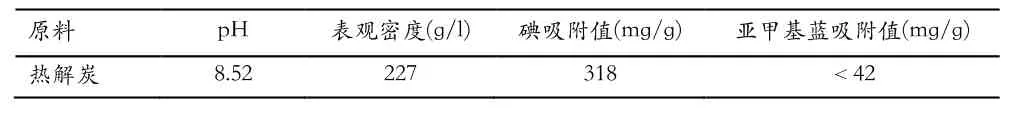

热解炭的pH值、表观密度、碘吸附值和亚甲基蓝吸附值分析结果见表2。从表2可知,热解炭的碘吸附值和亚甲基蓝吸附值均比较低,不能直接作为吸附用活性炭使用,需要进行二次加工和处理后才能达到活性炭使用要求。

表2 热解炭物理性能分析结果

4.4 热解气分析

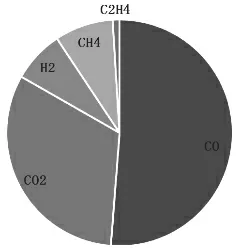

利用气相色谱分析仪对热解产生的尾气进行分析,热解气排除水分后的组分分布如图7所示。

图7 木屑快速热解尾气组分分布

由图7可以看到,热解尾气主要由CO、CO2、H2、CH4及C2H4组成,其中含有大量的CO、CO2,约占总气体含量的81%,剩余气体成分主要由CH4、H2、C2H4组成。热解尾气中可燃气体总含量所占比例达到65%,因此热值比较高,可以用来燃烧为生物质热解反应提供所需热量,还可作为燃料供家庭和工业生产使用。

4.5 生产线性能评价

通过连续12小时的运行生产表明,本项目组研制的轻型自热式生物质快速热解生产线运行稳定;热解油产率达到68%,满足快速热解液化的基本要求;热解油中酚类物质相对含量达到32%;根据热解气的分析结果,计算其平均热值约为25.07MJ/kg,按照额定处理量120kg/h,热解气产率为14.8%,单位时间内燃烧热解尾气所能提供的有效热量约为194.8kJ,远大于混燃炉理论要求值,热解尾气完全燃烧产生的热量,满足快速热解所需热量,可以实现自热式生产。