汽轮机热力系统耦合凝汽器余热回收方式浅析

杨浩,高秀志,孙莲,谢林贵,黄浩东,俞越,郑湘泉,胡勇

(东方电气集团东方汽轮机有限公司,四川 德阳,618000)

近些年来,为实现城市集中供热,使人民群众生活更加舒适,并且能够达到节能效果,热电联产机组已经成为新增机组的主力机型[1-2]。随着我国“炭达峰、碳中和”目标的提出,对供热汽轮机组来说,循环冷端的余热利用、减小废热排放和提高电厂热力循环效率成了当前的迫切要求。

常规火电机组的凝汽器余热是直排大气或通过循环水排往自然水域,造成较大的热量损失和环境热污染。小部分火电机组设置了热泵系统,如压缩式热泵技术[3-4]、吸收式热泵技术[5-7]、基于Co-ah 循环[8]以及凝汽器高背压改造技术[9]等,但仅能对电厂给定温度的循环水进行余热回收,而该循环水温并非热泵工作的最优工作区间,造成项目投资较大,整个机组及余热回收系统的收益无法做到最优化。

因此,将汽轮机热力系统与凝汽器余热回收系统耦合设计,以实现常规火电机组在冬季供热工况凝汽器余热回收,同时减少电厂的环境热污染,值得进一步深化研究。

1 凝汽器余热回收系统

本文以新疆某150 MW 火电机组为例,对机组进行凝汽器余热回收设计改造。该机组发电主要用于化工产品生产,原运行的2 台135 MW 燃煤发电机组经通流改造后增容至150 MW,增容后的1 号机组多余蒸汽通过汽轮机抽汽供集团内部化工产品生产使用,机组发电量仍维持135 MW以保证该集团的化工生产用电,即1 号机组的抽汽已完全满足集团化工生产的用汽量需求。

对于2 号机组改造扩容带来的多余蒸汽拟通过换热首站的形式供乌鲁木齐市主城区民居使用。该城市居民原供热主要来自多台燃气锅炉。天然气价格逐年攀升,供热成本越来越大,需要寻求较低成本利用的工业余热利用来满足供热需求。同时,供热公司在燃气锅炉供热过程中,已长期通过溴化锂吸收式热泵来实现将燃气锅炉的排放烟气内的余热利用,并成功将烟气的排放温度降至40 ℃以下,余热回收及降本效果非常明显。因此针对2 号机组的余热回收改造方案,供热公司希望进一步通过溴化锂吸收式热泵技术利用部分汽轮机抽汽作为高品质热源来实现回收利用凝汽器循环水的低品质热源,满足供热需求的同时降低热电厂冷却塔的负荷,减少冷却塔的排“烟”(湿空气)量。另外,在换热首站内设置尖峰换热器实现供热需求端的调峰(极端工况可进一步通过热力公司自己的燃气锅炉来进行补供热调峰)。

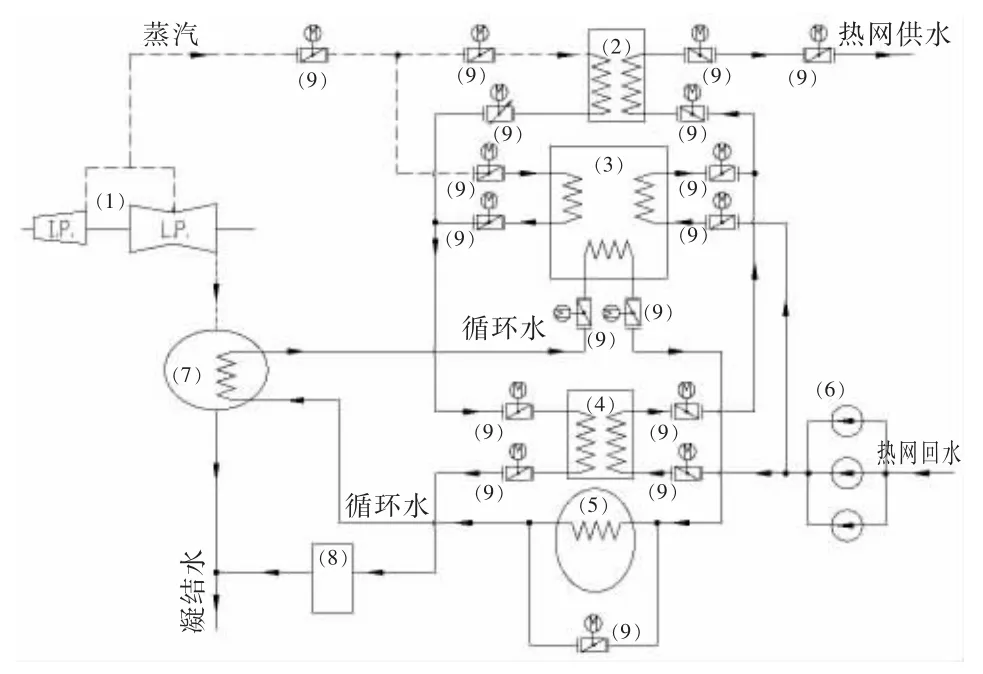

根据上述机组实际条件,设计的热力系统耦合凝汽器余热回收系统如图1 所示。

图1 热力系统耦合凝汽器余热回收系统示意图

该系统的运行原理为从汽轮机连通管引出抽汽作为换热首站尖峰加热器和热泵机组的高品质热源。溴化锂吸收式热泵利用汽轮机抽汽作为高品质热源从凝汽器循环水中吸收低品质的热量,连同高品质热源的热量一起传递给热网回水,最终实现热网回水温度提升满足供热需求,同时凝汽器循环水温度降低,返回凝汽器使用。

2 汽轮机热力系统耦合凝汽器余热回收

工业余热虽然数量巨大,但都是品位较低的能源,一般15~35 ℃,无法直接使用。溴化锂吸收式热泵可以把温度较低的热能提升为温度较高的热能,同时,热泵也必须消耗一定的高品位能量,如机械能、电能或高温热能等。

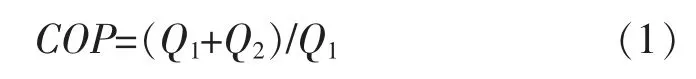

通常来说,将热泵运行时消耗的高品位能量设为Q1,回收的低品位能量设为Q2,则热泵的性能系数(COP 值)定义为式(1):

与锅炉、电加热器等制热装置相比,热泵的特点是消耗少量的高品位能量,即可获得大量所需热能。

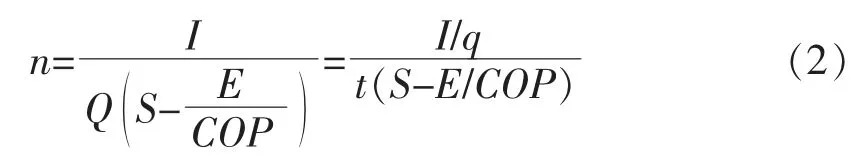

吸收式热泵的造价一般较高,所以进行基于吸收式热泵的电厂余热回收系统设计时,不仅要满足用热需求及余热回收的效率,还要重点考虑投资成本。成本回收年数n 是一个重要的参考依据,相关文献给出了其计算方法,见式(2):

式中,I 为吸收式热泵的设备投资,元;Q 为吸收式热泵一年的总制热量,MJ/年;S 为热泵所取代的加热装置的产热成本,元/MJ;E 为热泵驱动热源的热量成本,元/MJ;COP 为热泵的性能系数;q 为热泵的额定出力,MJ/h;t 为热泵全年折算成全负荷运行时间,h/年。

由式(2)可见,COP 值越高,回收年数越短,因此系统设计时要合理选择热水的升温幅度。

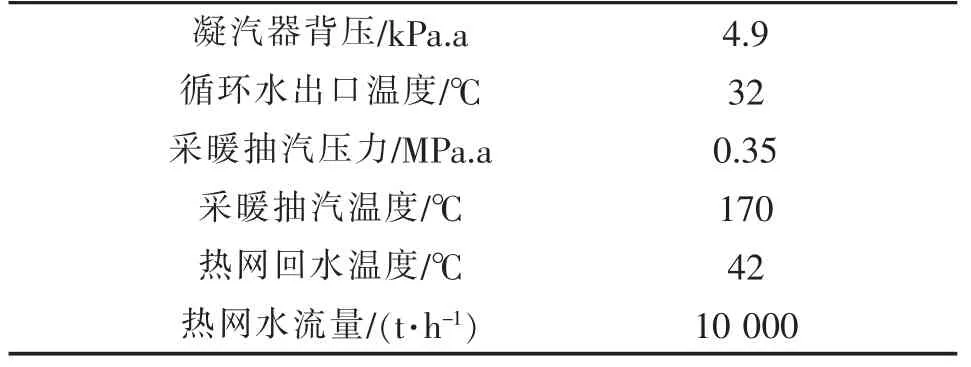

根据前述电厂提供的运行数据,在额定供热工况各热源点参数见表1。

表1 某150 MW 机组热力参数

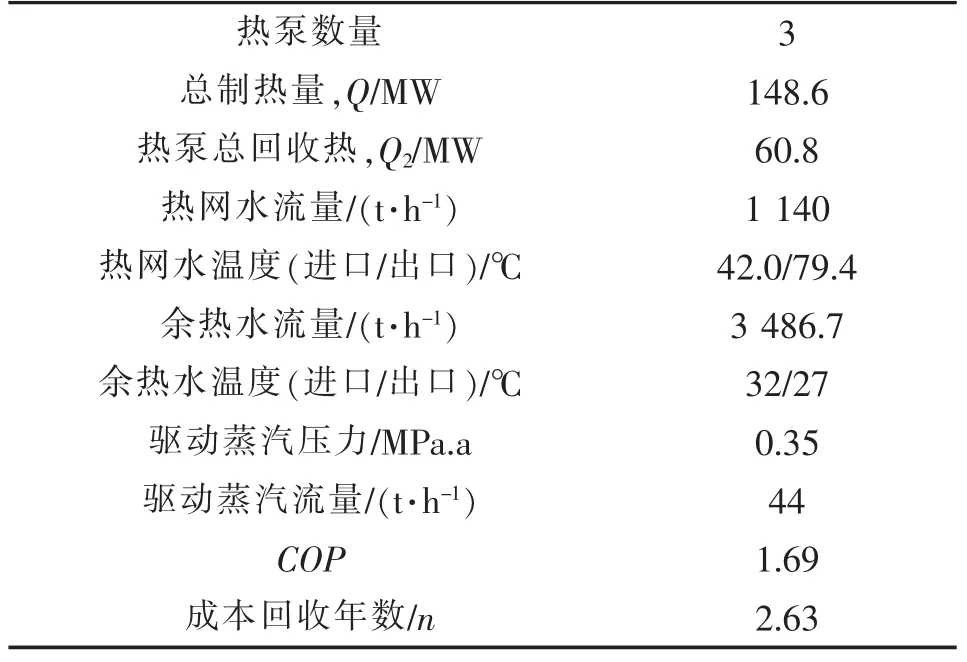

根据上述参数,结合式(1)、式(2)对溴化锂热泵进行选型计算,其参数见表2,热泵单价918 万元/台。

表2 热泵I 选型参数

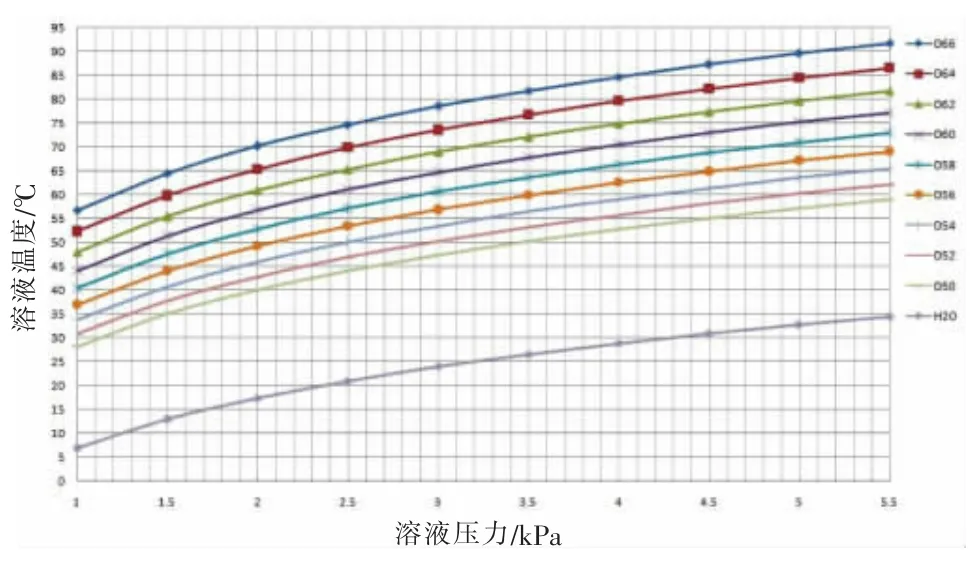

根据溴化锂溶液的性质,如图2 所示,在低温条件其冷剂(水)的蒸发压力随温度降低而降低,因此,当余热水(即凝汽器的循环水)温度较低时,热泵工作的蒸发压力也较低,造成热泵制造及运行成本均较高。

图2 溴化锂溶液性质

针对上述情况,可以对汽轮机组进行通流核算,在满足机组安全运行的情况下,通过升背压的方式适当提高余热水的温度,优化吸收式热泵的运行条件,进而降低其初期投入。

经过热力联算,当把凝汽器背压由4.9 kPa.a升高至6.5 kPa.a 时,循环水出口温度为34.6 ℃,即为吸收式热泵的余热入口温度。采用软件对吸收式热泵的热力系统进行了模拟仿真。

驱动蒸汽(参数0.35 MPa.a,174.7 ℃,100.6 t/h)依次经过发生器、疏水冷却器。此过程中,驱动热源的热量首先被传递给溴化锂溶液,使其溶液中的水分蒸发,形成高温水蒸气,同时,溴化锂溶液浓度由稀溶液变成浓溶液;然后,驱动蒸汽形成的凝结水再进一步被热网水冷却,最终变成温度为50 ℃的热水,排出热泵。余热水经蒸发器后,温度由34.6 ℃降低为30.3 ℃,余热热量被低温水吸收,变成低温水蒸气。

热网水进吸收式热泵后,被分成两部分;一部分热网水去疏水冷却器,与驱动热源凝结成的饱和水进行换热,吸收热量,进一步降低该凝结水的温度;另一部分热网水去吸收式热泵的吸收器,与溴化锂浓溶液进行换热,此时溴化锂浓溶液吸收蒸发器来的水蒸气,浓度降低释放热量给热网水;然后,热网水再到吸收式热泵的冷凝器,该过程中,热网水将高温水蒸气凝结,吸收热量;凝结水再经减压后至蒸发器;最终热网水变成温度为68.3 ℃的中温水,再与水水换热器出来的热水进行混合,排出热泵。

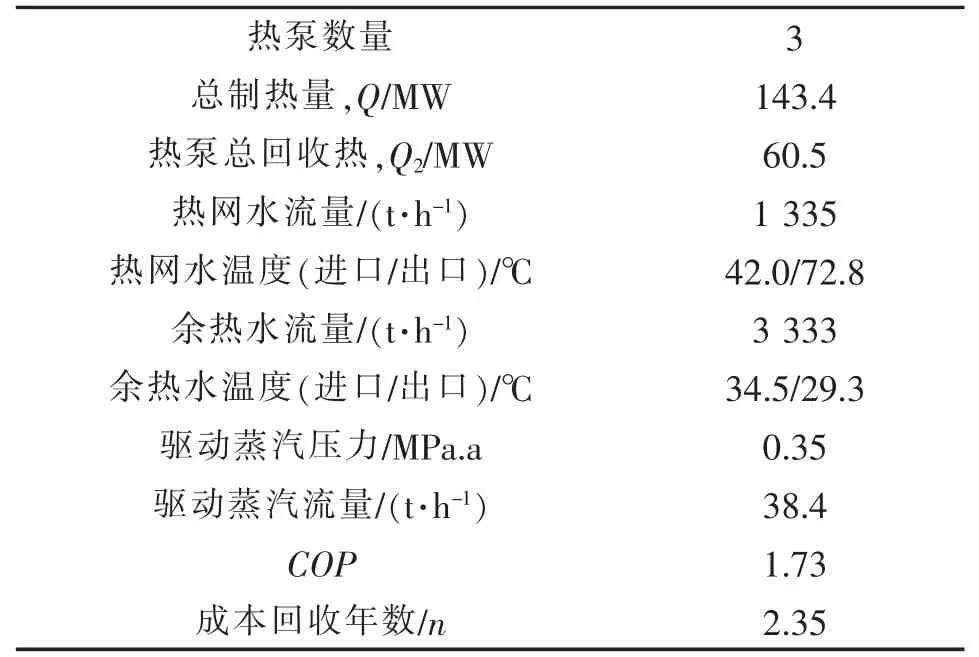

根据上述参数,结合式(1)、式(2)对溴化锂热泵进行选型计算,其参数见表3,热泵单价约800万元/台。

表3 热泵II 选型参数

上述热泵出口温度的进一步提升,可以通过尖峰加热器实现。

对比表2、表3 可知,将汽轮机热力系统与凝汽器余热回收系统进行耦合分析,优化吸收式热泵的运行条件,可有效降低项目的初期投资(本文所举范例仅热泵成初期设备成本就节约300 万元),设备的成本回收年数也有所降低。

3 余热回收对热力系统的影响

根据前文所述,将凝汽器余热回收与热力系统进行耦合分析,凝汽器背压有所升高,循环水温度调整到吸收式热泵较为经济的工作温度区间,本节将对此种调整对于整个机组的热力系统的影响进行分析。

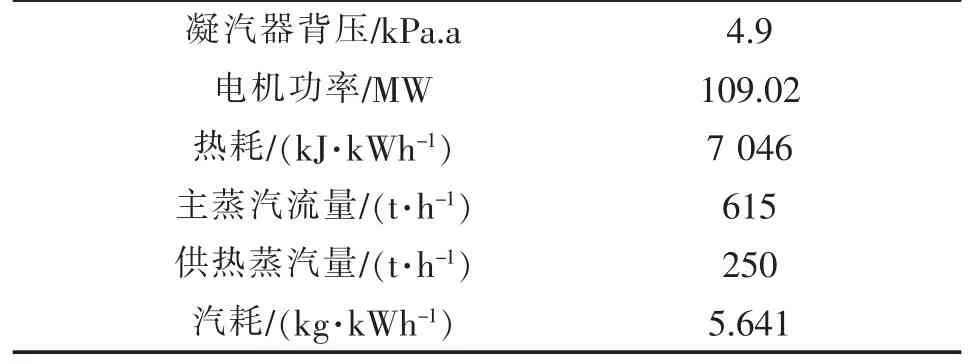

根据机组进行余热利用前的热平衡图,摘录其主要热力参数,见表4。

表4 未进行余热耦合利用前的热力系统参数

将凝汽器余热利用与机组热力系统进行耦合分析后,机组的主要热力参数见表5。

表5 将凝汽器余热利用耦合机组热力系统参数

对比表4、表5 可知,机组背压升高后,电机功率略有降低(1.2 MW),供热蒸汽量增加93 t/h。按火力发电上网电价0.3 元/kWh,供热单价30元/GJ 计算,电费损失1 200×0.3×24=8 640 元/天;增加的供热收益为:30×93×2.8×24=187 488 元/天。

由此可见,将凝汽器余热利用与机组热力系统耦合分析后,电厂每天可增加收入约17.9 万元。同时,热力公司在余热利用系统的投入亦可降低,成本回收年数也会减小。因此,耦合分析对于电厂、热力公司都能产生经济效益,值得推广。

4 结论

余热(循环水)的温度会影响余热回收的效率和经济性,还会影响输出热源的温度。余热温度较低时,制取热水的温度不宜太高,否则热泵的成本会较高,经济性就比较差。当其他参数不变时,进入热泵蒸发器的余热水的温度越高,越有利于余热回收。余热水出口温度每升高1 ℃,余热回收量增加4%~6%,原因是热泵的蒸发压力取决于余热水的出口温度,余热水的出口温度越低,蒸发压力(蒸发温度)下降,热泵系统吸收器中吸收冷剂中水蒸气的能力减弱,稀溶液的浓度升高,继而余热的回收量下降。

因此,在新设机组或者老机组凝汽器余热改造项目中,采用上述方法,将凝汽器余热回收与汽轮机热力系统进行耦合分析,可有效降低成本,提高运行的经济性,达到节能减排的目的。