轴承参数对某压缩气体储能项目转子动特性的影响

赵先波,覃小文,曹寒,王娟丽,周嘉,王鑫

(东方电气集团东方汽轮机有限公司,四川 德阳,618000)

1 前言

“双碳” 目标的实现,需建设以可再生能源为主体的新型电力系统,而可再生能源受限于自然条件,具有较大的波动性与间歇性,大规模并网会影响电网的安全稳定运行,导致其利用率受限,制约行业发展。在此背景下,由于新型高效的储能系统能够显著增强可再生能源电力系统稳定性,将储能技术与可再生能源发电相结合,是实现未来可再生能源大规模应用的重要手段。

2022 年,国家发展改革委、国家能源局印发《“十四五”新型储能发展实施方案》,《实施方案》清晰规划和全面部署了大规模压缩气体储能技术工程化应用发展路径。

某压缩气体储能项目中,高压离心压缩机转子转速12 042 r/min,重约540 kg,采用红套5 级叶轮的单轴结构。由于高压压缩机转子设计转速较高且尺寸小、重量轻,而转子自身跨距较大,其自身刚性相对常规透平转子而言要小得多。因此,轴承参数的选择对转子动特性影响很大,本文以该离心压缩机转子-轴承系统作为研究对象,确定不同轴承参数对其动力学特性的影响。

2 转子建模及无阻尼临界转速分析

该离心压缩机转子结构如图1 所示。

图1 高压压缩机转子结构

压缩机转子总长2 168.5 mm,轴承支承跨距1 655 mm,共有5 级离心叶轮通过热套方式安装在主轴上,各叶轮之间还有安装隔套,起到定位叶轮及保护主轴的作用。转子推力盘在左侧,联轴器法兰在右侧,均通过液压安装方式套装到主轴上。

为保证计算分析准确性,采用Workbench 软件对该转子动力学特性进行分析,用一维梁单元模型将转子模化为36 段不同长度和刚度直径的梁单元,其中套装部位考虑到过盈安装对轴段刚度的提升[1],剩余部分重量作为附加质量添加到转子上,保证转子总体质量与转动惯量不变。右侧联轴器法兰由膜盘联轴器与齿轮箱转子连接,建模时考虑将联轴器一半重量、转动惯量及重心添加到转子右端,在轴承位置设置轴承约束,建立分析模型,如图2 所示。

图2 转子有限元分析模型

首先进行轴承载荷计算,在轴颈处添加简支约束,计算2 个轴承处的支反力,求出轴承载荷作为轴承设计的依据,左右轴承的载荷见表1。

表1 轴承载荷数据

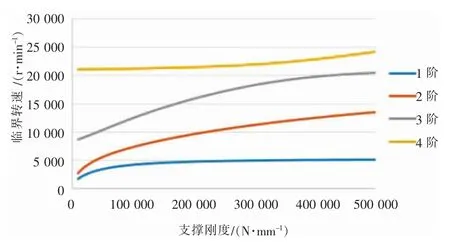

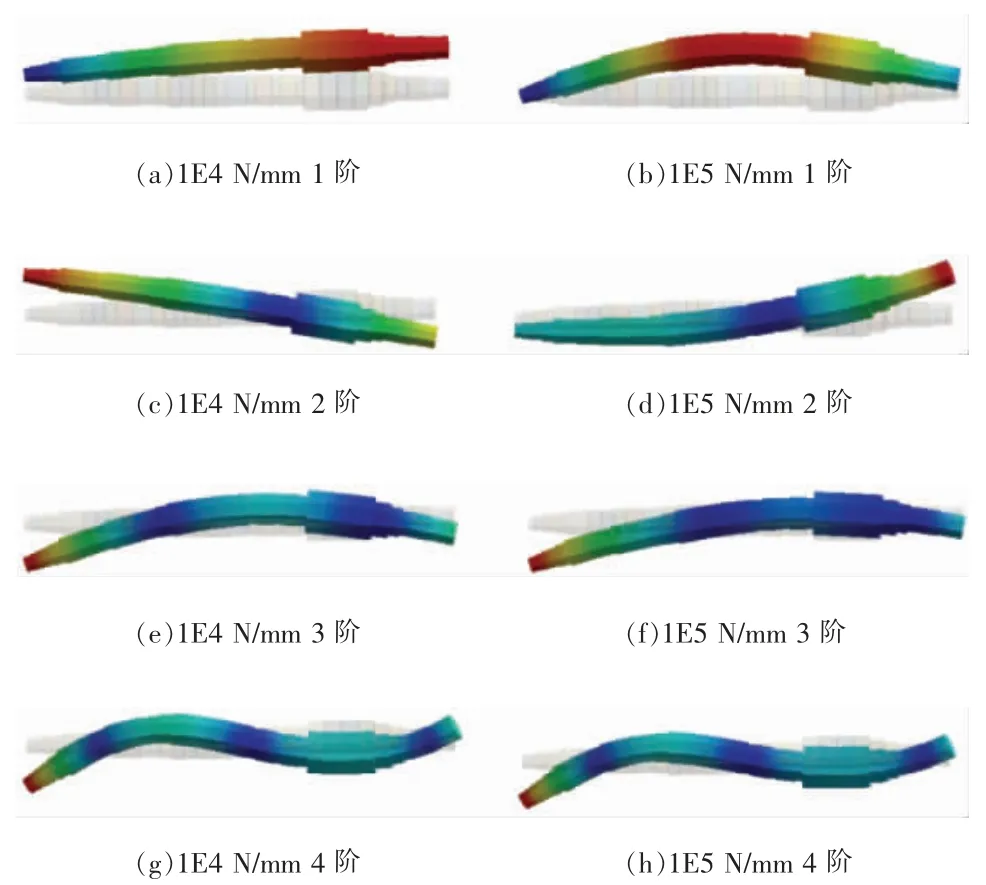

在轴颈处的支撑刚度不同时,转子的各阶临界转速及振型均有所变化,不同支撑刚度下转子的无阻尼临界转速及振型图如图3、图4 所示。

图3 临界转速图

图4 不同支撑刚度下的无阻尼临界转速振型

该转速和轴承直径下,轴承支撑刚度通常在1E5 N/mm 量级,由临界转速图分析结果可知,转子为挠性转子,前2 阶无阻尼临界转速在工作转速之下,第3 阶无阻尼临界转速在工作转速附近。因此,该转子设计的要点是尽可能提高第1 阶振型临界转速同时保障其在工作转速下对数衰减率大于0.1,即保证转子稳定性。同时,按照经典动力学设计理念,尽量使第2 阶响应临界转速在工作转速之上,降低其放大系数,使避开裕度满足要求,降低不平衡响应,保证机组正常运行时振动较小。

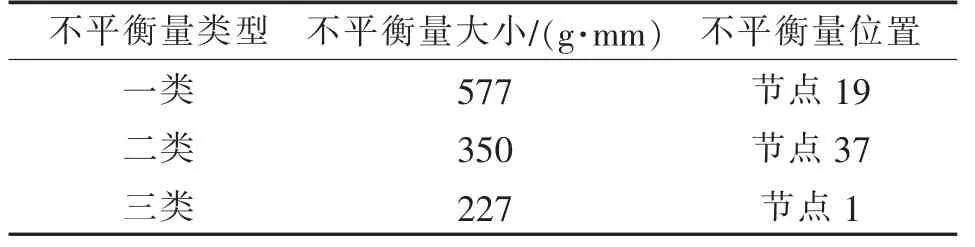

转子实际运行时,受到轴承油膜刚度及阻尼存在的影响,转子稳定性和不平衡响应临界转速分析需要综合考虑轴承的4 个刚度系数(Kxx、Kxy、Kyx、Kyy)及4 个阻尼系数(Cxx、Cxy、Cyx、Cyy),转子不平衡量和刚度、阻尼的共同作用决定转子-轴承系统在运行过程中临界转速的发生点以及振幅。因此,通常需根据无阻尼临界转速的振型分析结果在适当位置添加不平衡量,同时在考虑阻尼的情况下对转子进行不平衡响应分析。根据无阻尼临界转速的振型结果,分别对该转子施加三类不平衡量,不平衡量大小及添加位置见表2。

表2 施加不平衡量大小及位置

由于轴承载荷较小且转子转速较高,轴承采用可倾瓦轴承以提高转子稳定性。目前国内外轴承厂家可倾瓦支撑轴承通常为5 瓦瓦间支撑型式,分别从不同的宽径比L/D、间隙比2Cb/D、瓦块支点位置offset 以及预负荷系数m 进行轴承设计优化,对工作转速12 042 r/min 时不同轴承参数下各轴承的动静特性、转子对数衰减率及不平衡响应进行对比分析。

3 轴承宽径比对转子动力学特性影响

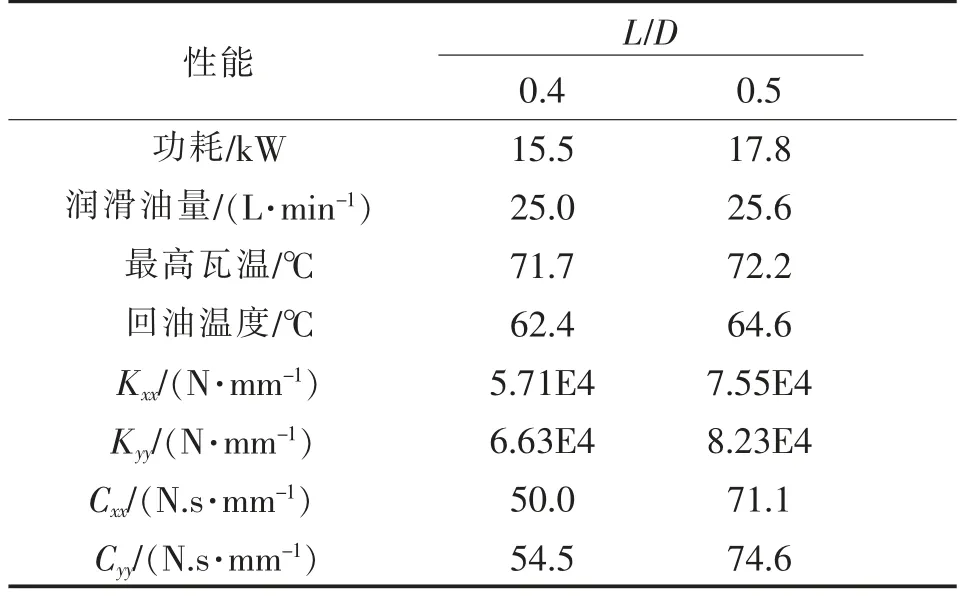

在两组轴承设计参数(D=130,offset=0.5,m=0.5,C1/D=2‰,瓦块包角60°,5 瓦瓦间撑)下,分别选取L/D=0.4 和L/D=0.5 来分析不同轴承宽径比对转子动力学特性影响,轴承性能见表3。

表3 不同L/D 对轴承性能影响

由结果可知,其他设计参数一致、L/D 较大时,油膜刚度和阻尼增加,功耗略有增加。

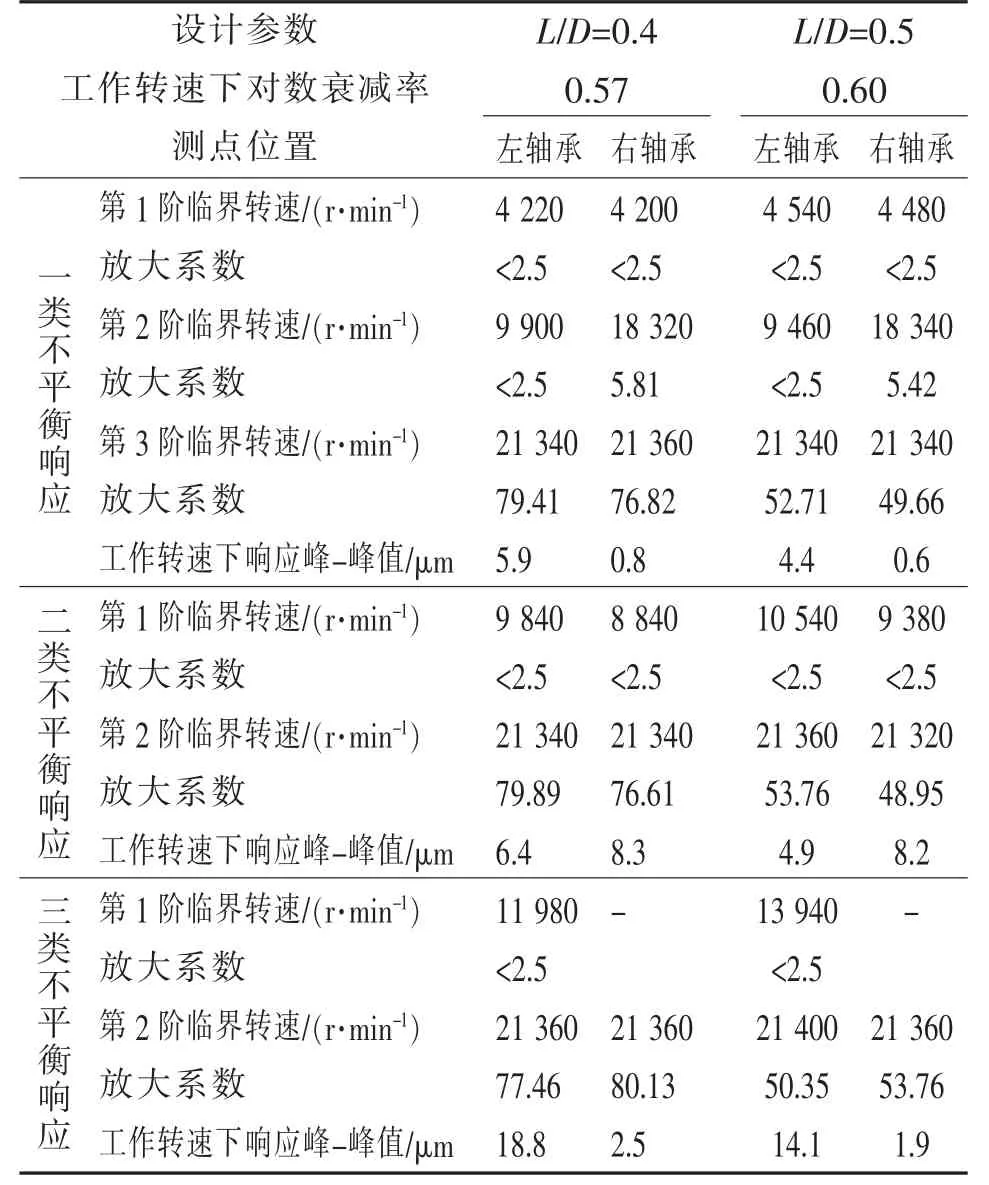

将轴承参数添加到转子-轴承系统中,计算出来的转子1 阶弯曲模态对数衰减率及三类不平衡量下的响应临界转速见表4。

表4 不同L/D 下对数衰减率及不平衡响应结果

由计算结果知,较大的轴承宽径比下,转子稳定性更好,且临界转速更高,第2 阶弯曲振型的放大系数更小,工作转速下转子的不平衡响应小,有利于转子稳定及降低振动峰值。主要原因是随着转子宽径比L/D 的增加,转子的有效阻尼C/K 变大,抑制了振动响应,使转子趋于稳定。但是,2 种情况下,转子工作转速都在第2 阶临界转速之上,不是理想的临界转速区间,对应的振型为无阻尼临界转速的第2 阶和第3 阶振型,而这两阶振型受支撑刚度影响,因此可以进一步增加轴承刚度来提升这两阶临界转速。

4 轴承间隙比、支点位置及预负荷对转子动力学特性影响

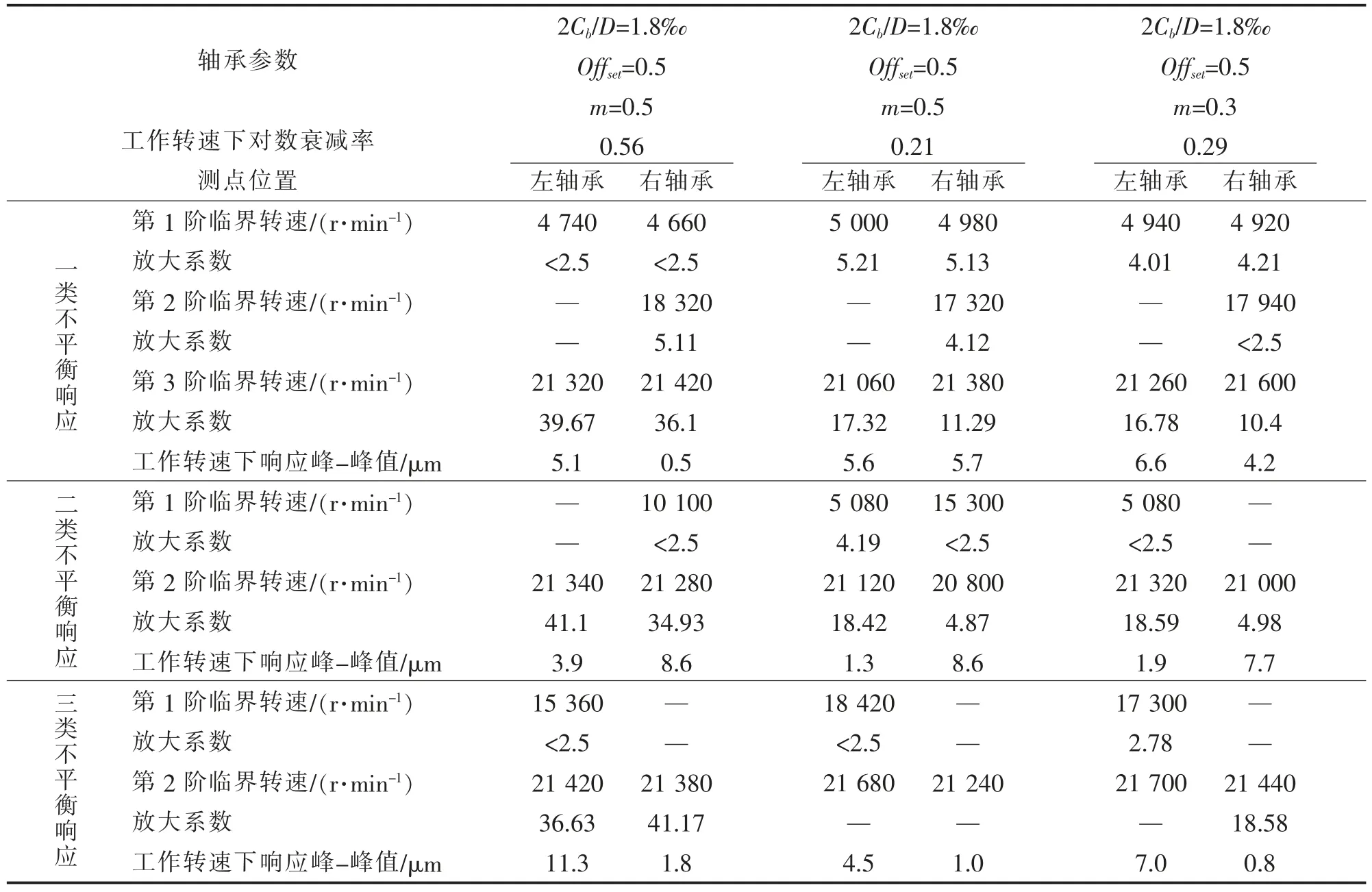

在轴承设计时,轴承间隙变小能提高轴承油膜刚度,但是同样会导致轴承瓦温升高。考虑到瓦温的影响,通常采用偏支轴承,即轴承支点向瓦块出油侧偏移,使进油侧油楔增大,最小油膜厚度增大,进油量增大,从而起到降低瓦温的作用。同时,偏支轴承也能大幅度增加轴承油膜刚度,特别是水平方向刚度Kxx。经过对比计算,最终选定轴承宽径比L/D 为0.5,间隙比2Cb/D=1.8‰,支点处于轴承弧段0.6 的位置。采用偏支轴承时,轴承油膜刚度增加较多,但是阻尼增加少,导致有效阻尼C/K 降低,使转子稳定性降低。通常,可以通过降低瓦块预负荷来增加有效阻尼,以左轴承为例,分别以几组轴承设计参数进行轴承动静特性分析及转子稳定性和不平衡响应分析对比,见表5。

表5 不同间隙比、支撑位置及预负荷对轴承性能影响

采用偏支结构时,轴承润滑油量和功耗增加较多,但是瓦温和回油温度会降低。同时,轴承的油膜刚度、阻尼大幅度增加,对无阻尼临界转速的第2、3 阶临界转速会有比较明显的影响。按上述轴承参数进行转子稳定性及不平衡响应分析,响应结果对比见表6。

表6 不同间隙比、支撑位置、预负荷下对数衰减率及不平衡响应结果

由计算结果可知,轴承间隙缩小时,转子各阶临界转速上升,第1 阶和第4 阶模态弯曲振型的放大系数变小。同时,转子在工作转速下由于受到轴承的约束变强,不平衡响应幅值降低。但是,轴承采用中间支撑时,联轴器端外伸端临界转速仍然在工作转速以下,所以需对轴承支点位置进行调整,使轴承油膜刚度大幅度增加。调整后,该外伸端响应临界转速上升至15 300 r/min,高于工作转速,更为合理。但是由于采用偏支轴承会导致有效阻尼降低,转子对数衰减率降低至0.21,因此采用降低预负荷的方法,在油膜刚度变化不大的同时提高阻尼,使有效阻尼增加,转子对数衰减率增加至0.28,并且第2 阶模态振型临界转速继续升高,临界转速避开裕度增加,系统稳定性得到提高。经过调整,该转子工作转速下的对数衰减率大于0.1,转子稳定性满足要求,同时,各类响应临界转速避开裕度满足要求且响应峰-峰值均小于允许值上限[2]。

5 结论

轴承设计参数对轴承的性能及细长柔性转子的动力学特性有着相当明显的影响,转子动力学分析要兼顾转子临界转速、避开裕度、响应幅值、稳定性以及轴承润滑油量、功耗、瓦温、回油温度等特性。通过某压缩气体储能项目高压压缩机转子设计过程中对比不同参数下轴承动静参数的变化规律以及对转子-轴承系统稳定性和不平衡响应分析,形成如下结论:

(1)轴承宽径比增大时,轴承有效阻尼增大,转子稳定性增强。

(2)轴承间隙比减小时,轴承刚度增加,有效阻尼增加,转子临界转速提高,稳定性增强,工作转速下的不平衡响应幅值降低。

(3)采用偏支轴承可以有效降低轴承瓦温,轴承刚度增加明显,但是有效阻尼降低,转子临界转速增加,稳定性变差。

(4)降低轴承预负荷对轴承刚度影响不大,但是提高了阻尼,有效阻尼增加,转子临界转速变化不大,稳定性增强。