超期服役铆接钢吊车梁残余疲劳寿命估计试验

王 冬

(山西钢铁建设(集团)有限公司 山西鼎研工程检测技术有限公司,山西 太原 030003)

0 引言

随着时间的推移,在新中国成立初期建造的工业厂房已经有大批进入老龄期。工程结构在经历了较长时间的使用后,由于受到自然环境和人为因素的影响,往往已经出现了一些比较严重的损害,其中钢吊车梁的疲劳破坏属于突发脆性破坏,破坏前无明显征兆,应引起高度重视[1,2]。

某铸锻公司铸钢厂建于1958年,为单层三跨钢框排架结构,基础为钢筋混凝土独立基础,承重系统包括钢格构式阶形柱、工字形铆接吊车梁和钢结构梯形屋架等,柱距为6 m,三跨钢框排架跨度为24 m+24 m+24 m,吊车梁多为6 m跨,因工艺需要,西跨存在抽柱情况,部分柱间为12 m,因此设置12 m跨吊车梁。目前该厂房内共布置有6台桥式吊车,东跨两台50 t/10 t吊车已拆除,中跨两台50 t/10 t吊车,西跨一台30 t吊车和一台100 t吊车,均为重级工作制吊车。因该厂房钢结构已经超期服役,为此本文根据业主要求,依据GB50144-2019《工业建筑可靠性鉴定标准》附录E[3]的方法对该车间重级工作制钢吊车梁控制部位的应力(应变)-时间变化关系进行实测,并按实测应力(应变)-时间变化关系进行钢吊车梁残余疲劳寿命评估。

1 吊车梁残余疲劳寿命估计试验

1.1 试验概况

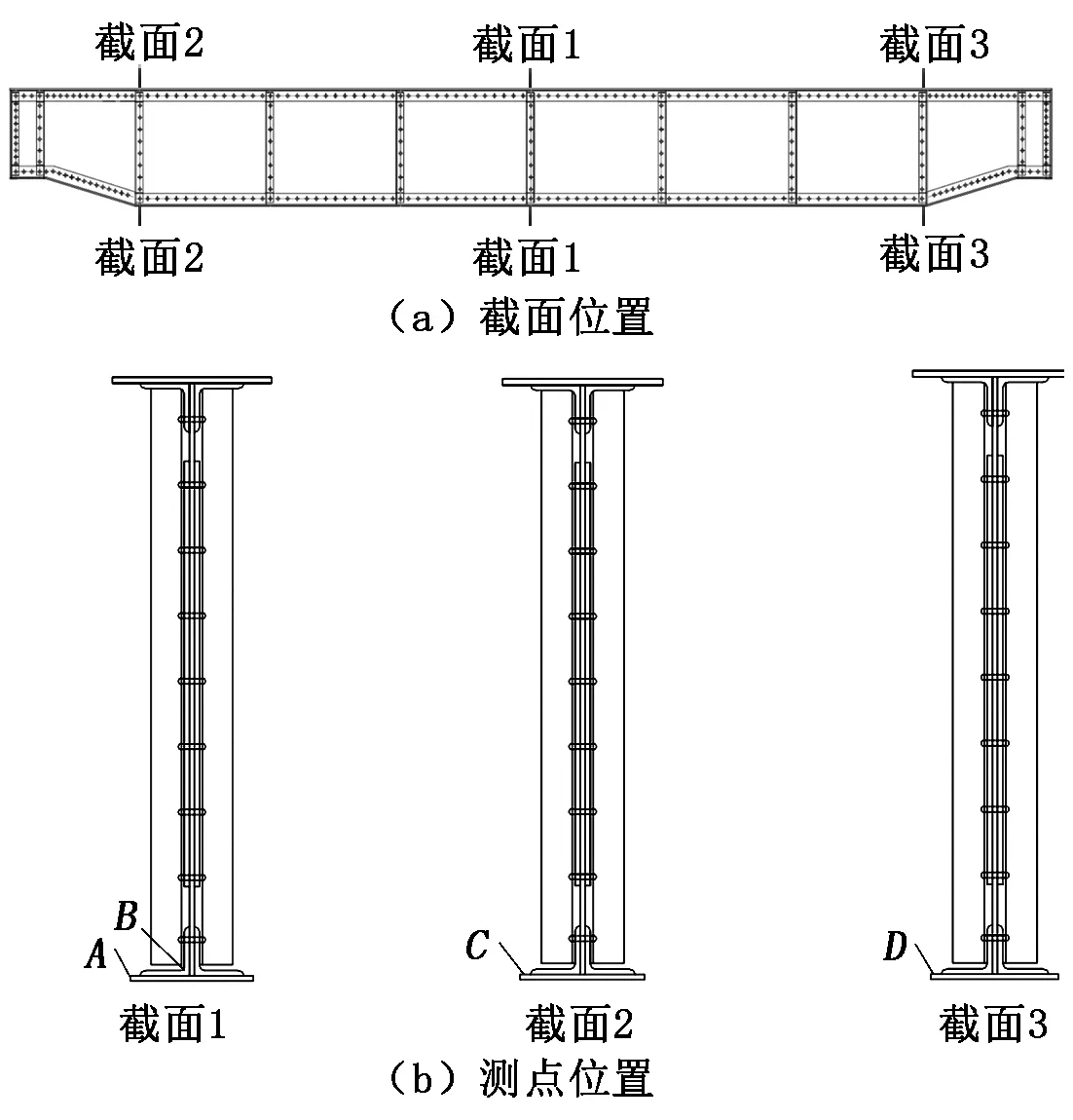

结合现场试验条件及吊车梁重要程度,较全面地采集到了所需数据。现场对三根轴线B列的12 m跨铆接钢吊车梁进行了试验, 分别为B/16-18、B/18-20、B/20-22,三根梁的结构形式相同,如图1所示。

图1 12 m跨铆接钢吊车梁

应力(应变)-时间变化关系的测量在正常生产状态下进行,每次连续测量时间应至少包括一个完整的生产循环过程,本次测量总时间不少于36 h,测量仪器采用动态电阻应变仪。

测试仪器及设备包括:应变片(提前按半桥接好)、三芯屏蔽导线、动态电阻应变仪、笔记本电脑和应变数据动态采集系统(软件)。

测试截面:①跨中最大竖向弯矩截面处受拉翼缘与腹板连接处附近主体(A点);②跨中最大竖向弯矩截面处横向加劲肋下端点附近主体(B点);③吊车梁截面高度变化位置,受拉翼缘主体(C点与D点)。测点位置布置如图2所示。

图2 12 m跨铆接钢吊车梁测点位置布置

1.2 试验结果

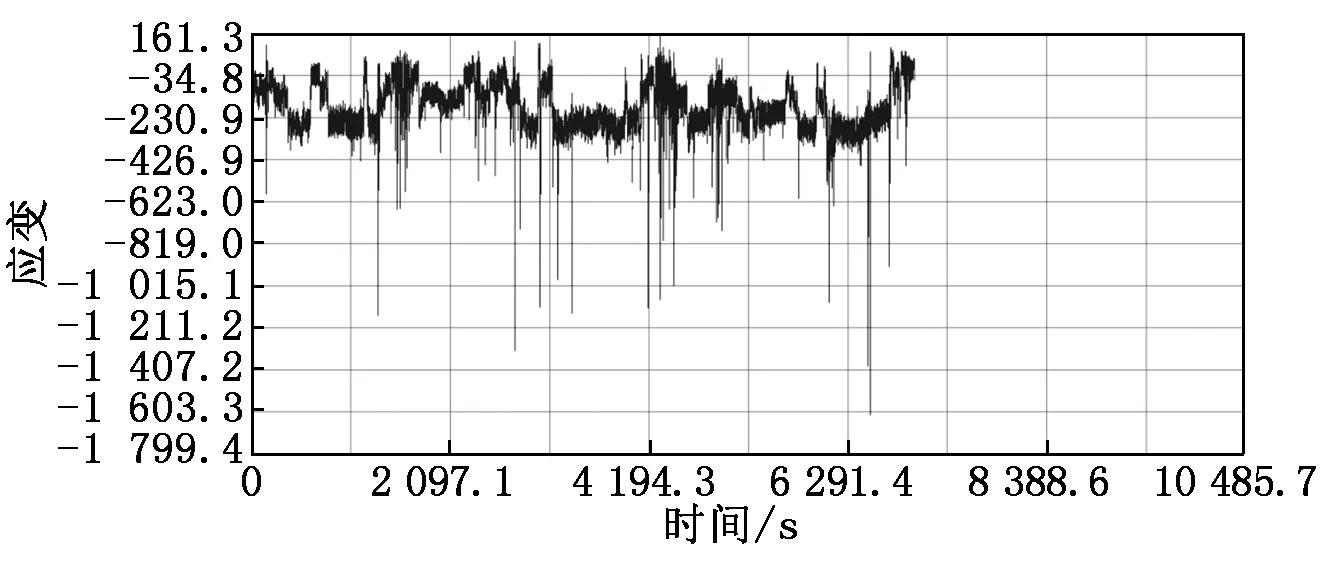

本次试验连续监测43 h,采样频率为100 Hz,即每秒采集数据100个,因此试验数据量极其庞大,限于篇幅,此处将测试数据从略,仅给出开始后2 h的典型应变时程曲线,如图3~图5所示。图3~图5中的横坐标为时间(s),纵坐标为微应变(με)。

图3 截面3(梁端) 测点D的应变时程曲线

图4 截面1(跨中) 测点A的应变时程曲线

图5 截面1(跨中) 测点B的应变时程曲线

1.3 吊车梁残余疲劳寿命评估值计算

钢吊车梁系统的残余疲劳寿命评估应结合实际损伤情况、结构形式、检查制度和生产发展等方面的因素综合考虑。测量部位残余疲劳寿命的评估值计算公式为:

(1)

GB50017-2003《钢结构设计规范》第6.2.3条规定,重级工作制吊车梁的疲劳可作为常幅疲劳;附录E构建和连接分类规定,属于附录E中第17项次中的铆钉连接处的主体金属类别,其构件和连接分类为3类,查表6.2.3-2可知,循环次数n为200万次的允许应力幅[Δδ]2×106=118 N/mm2。根据本次疲劳监测试验数据显示,43 h内吊车梁跨中截面超过[Δδ]2×106=118 N/mm2的应力循环次数的可达到113次。通过计算软件使用雨流法统计得到测量部位第i个级别的应力幅值,并将以上数值代入公式(1)计算得到:T=-86 767.3 h<0。由此可知,吊车梁在较高应力幅作用下的理论疲劳寿命为负值,目前吊车梁已不能继续安全工作。

2 结论

根据吊车梁残余疲劳寿命估计试验结果,目前吊车梁在较高应力幅的作用下理论疲劳寿命已经耗尽,吊车梁已不能继续安全工作。结合吊车梁钢材冲击韧性试验结果,吊车梁钢材冲击韧性不合格,材料韧性较差,在较高应力幅的作用下易发生脆性断裂。