微波强化酯交换反应制备生物柴油研究进展

朱长辉,朱文超,罗嘉,田保河,孙佳琳,邹志云

(1 国民核生化灾害防护国家重点实验室,北京 102205;2 中国科学院西双版纳热带植物园,中国 科学院热带植物资源可持续利用重点实验室,云南 昆明 650223)

为实现2030 年前碳达峰和2060 年前碳中和的目标,加快清洁能源的开发和利用已逐渐受到能源化工行业的重视。当前,影响化工行业节能减排的主要有三废治理不达标或达标处理所消耗的资源能源过多,产品产率低,设备庞大,操作不稳定,催化剂寿命短、用量大、难再生等问题。化工过程的强化技术作为实现化工行业节能减排的一种强有效的手段,可以缩小设备体积、提高生产强度、简化工艺流程等。

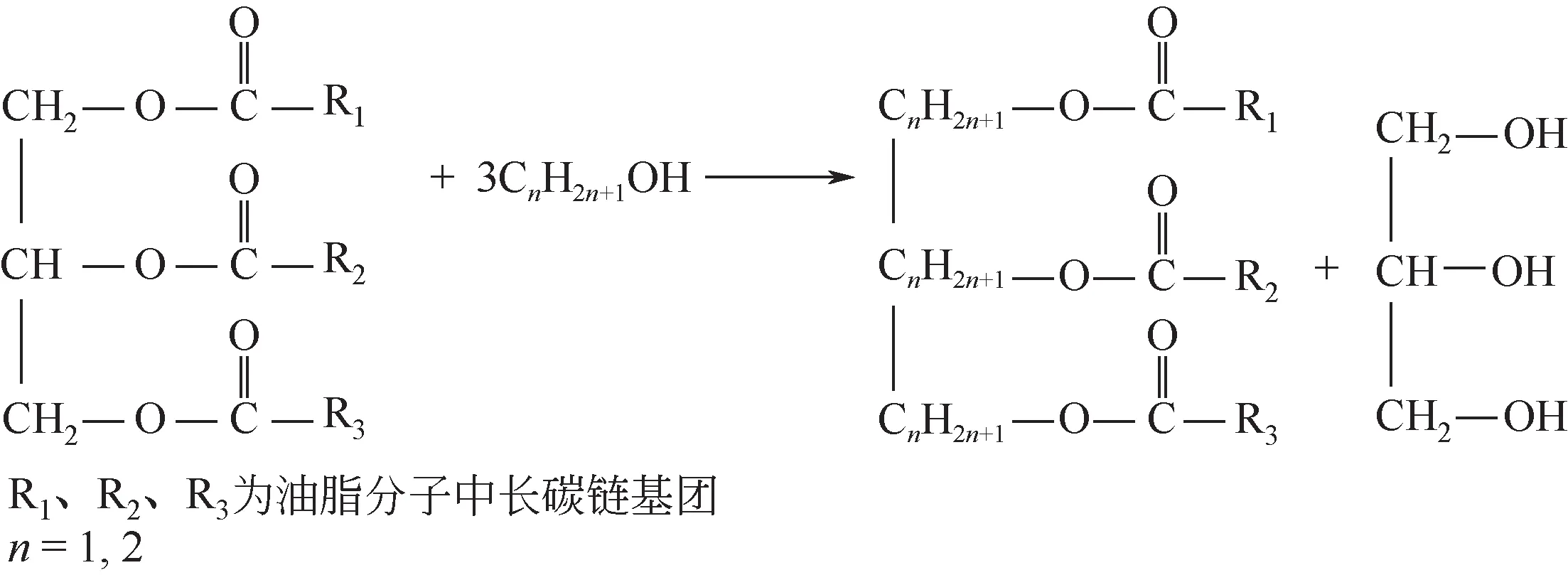

生物柴油是由植物油、动物脂肪和微生物油脂等天然油脂生产的一种绿色可再生的新型柴油燃料。它具有以下优点:十六烷值高(>50),燃烧性能好;发动机低温启动性能良好;不含硫和芳烃,可明显减少尾气有害成分排放;挥发性低,润滑性能好;闪点高,储运和使用安全性好;良好的可调和性与可再生性等。生物柴油的基本反应是油脂在催化剂或特定反应条件下,和醇经酯交换,由甘油三酸酯转化生成脂肪酸烷基酯(FAAE)和甘 油(图1)。 常 见FAAE 有 脂 肪 酸 甲 酯(FAME)、脂肪酸乙酯(FAEE)等或者多种FAAE的混合物。与传统石化柴油相比,生物柴油可减少约80%温室气体排放,推广和使用生物柴油,对于提高交通运输燃料可再生能源占比,减少柴油车温室气体排放,推动碳达峰、碳中和工作具有重要现实意义。

图1 酯交换工艺中的化学反应

本文作者介绍了微波技术强化酯交换反应制备生物柴油的优势,然后归纳总结近些年来国内外微波强化协同催化技术用于生物柴油制备研究的现状,并对该技术在生物能源领域的应用前景进行了分析与展望,为资源利用、节能减排和化工过程强化等提供参考。

1 微波技术强化酯交换反应制备生物柴油的优势

当下微波加热在化工行业过程中的潜在用途日益引起重视,例如各种废物流的处理、矿物加工和能源生产。与传统加热方式不同,微波加热是通过被加热体内部偶极分子高频往复运动,产生“内摩擦热”而使被加热物料温度升高,不需任何热传导过程,就能使物料内外部同时加热、同时升温。微波加热技术正是由于其体相均匀加热、热效应与非热效应等独特的加热特性,目前已被广泛应用于实验室少量间歇与小规模批量连续合成。

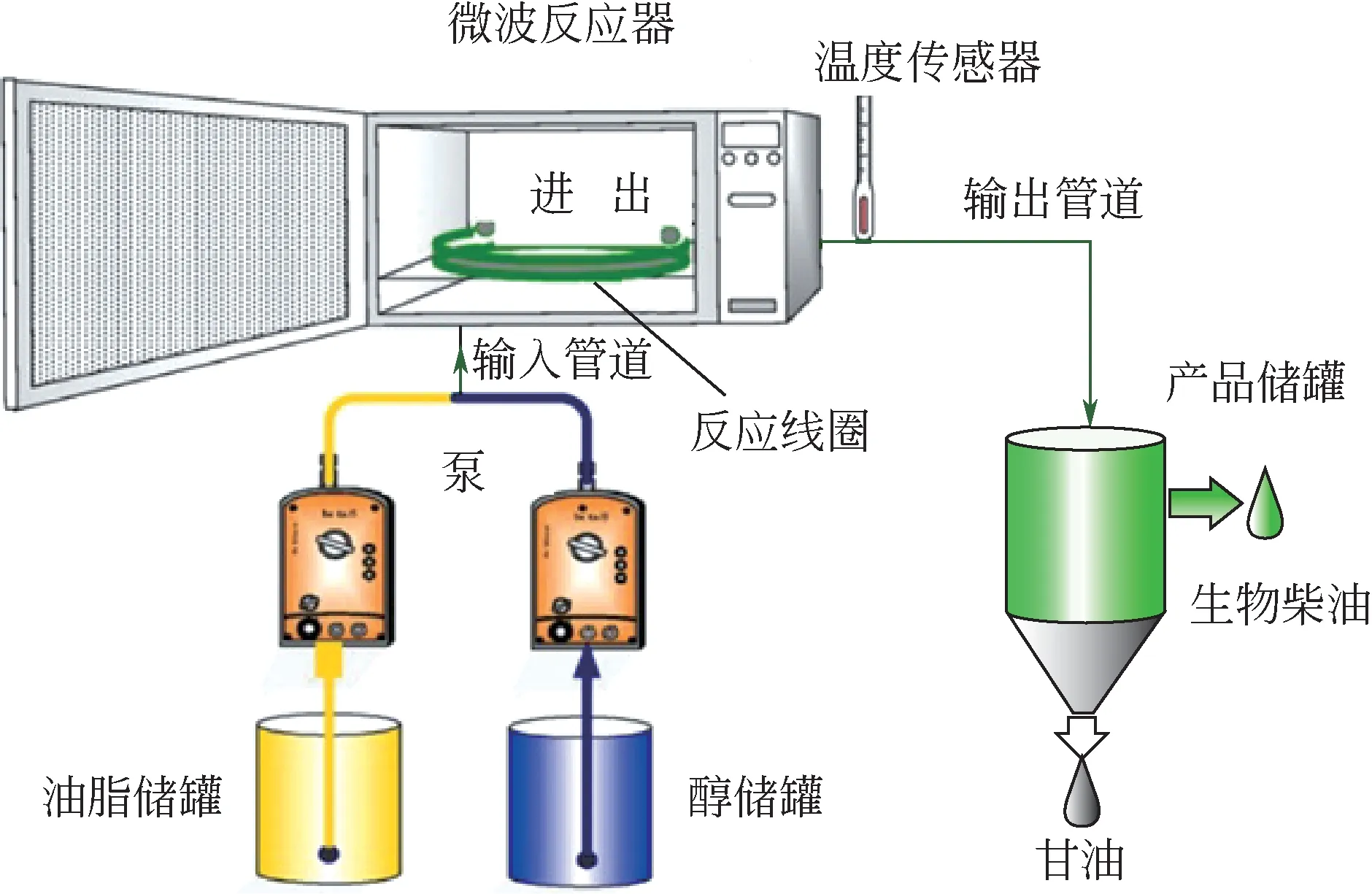

在酯交换制备生物柴油的反应中,醇具有较强的极性,易吸收微波。其偶极矩与微波辐射施加的电场对齐,偶极矩伴随电偶极子加快移动、摩擦并释放热能。微波能量与醇分子的快速相互作用在短时间内产生微观水平的热量,促使醇迅速升温达到沸腾。相比之下,油脂中较长的脂肪酸碳链极性较弱,导致其基本不吸收微波。因此,对于油脂与醇的酯交换反应来说,微波具有定向聚能作用,形成持续的局部化过热(即某些分子周边的温度可能会高于反应体系的整体温度),加快催化反应速率,从而有效提高生物柴油生产效率。微波强化技术还能够克服酯交换反应过程的传质阻力,使反应周期可大幅缩短,从而降低能耗和生产成本。同时,微波强化技术可辅助进行脂质的溶剂萃取,继而可进行原位生物柴油的合成,从而高效地促进油脂原料连续/批量转化为生物柴油(图2)。此外,微波加热还具有操作方便、副产物少及产物易提纯、污染小等优点。

图2 微波反应装置生产生物柴油的流程

2 国内外研究进展

虽已有前人总结微波促进生物柴油制备的研究进展,但是近十多年来微波强化技术有了较大进步,催化技术也有了长足发展。因此,本文根据催化剂和催化体系的不同,从微波强化技术与均相酸碱、非均相酸碱、离子液体以及生物酶4类体系偶联的情境出发,对该领域内最新的研究进展进行回顾。

2.1 微波强化均相酸、碱催化酯交换反应制备生物柴油

2.1.1 均相酸催化

该体系常用HSO、杂多酸等均相酸实施催化,其中,HSO因其高活性、廉价适用等优点而被广泛采用(表1)。例如,Kalsum 等通过微波强化HSO催化原位酯交换从小球藻()油脂中生产脂肪酸甲酯(FAME),并研究微波辐射对HSO活性的影响。结合不同变量的调控,提高原位酯交换率,70min 后FAME 最高产率为31.6%。

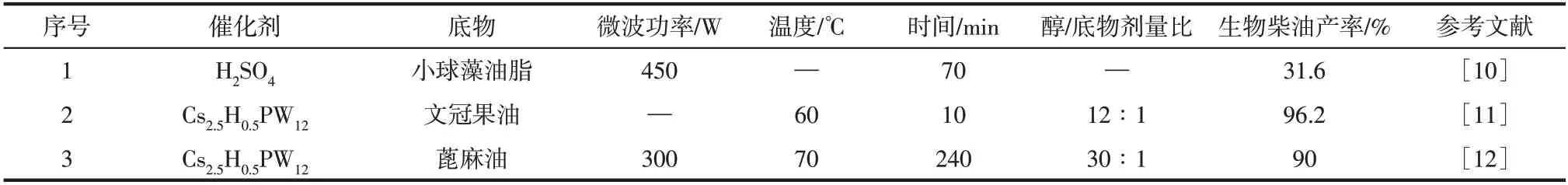

表1 微波强化均相酸催化制备生物柴油

磷钨酸铯衍生杂多酸作为一类更加绿色安全的催化剂,被用于在微波强化偶联下从文冠果(Bunge.)油和蓖麻油中生产生物柴油。微波辐射与CsHPW和CsHPW的偶联加快了酯交换的进程,且CsHPW表现出更好的催化剂性能,70℃微波辐射4h时,FAME最大产率为90%。

2.1.2 均相碱催化

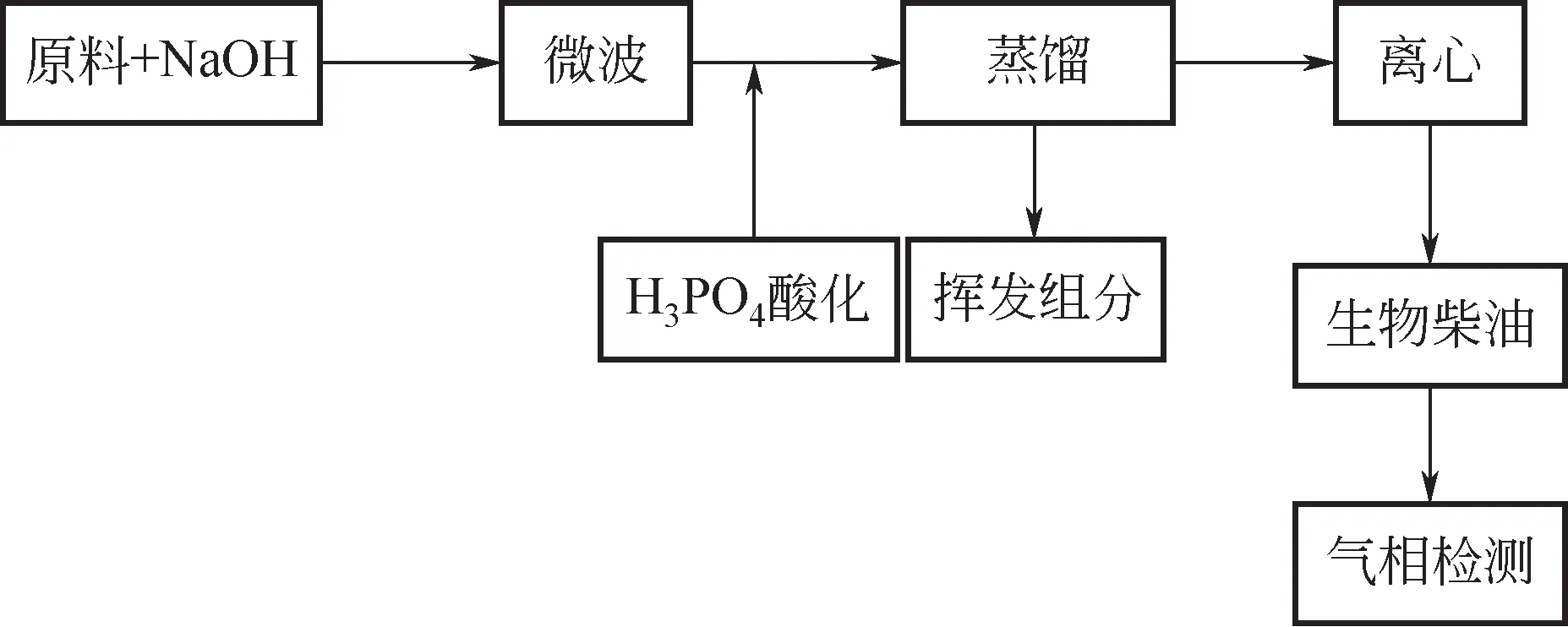

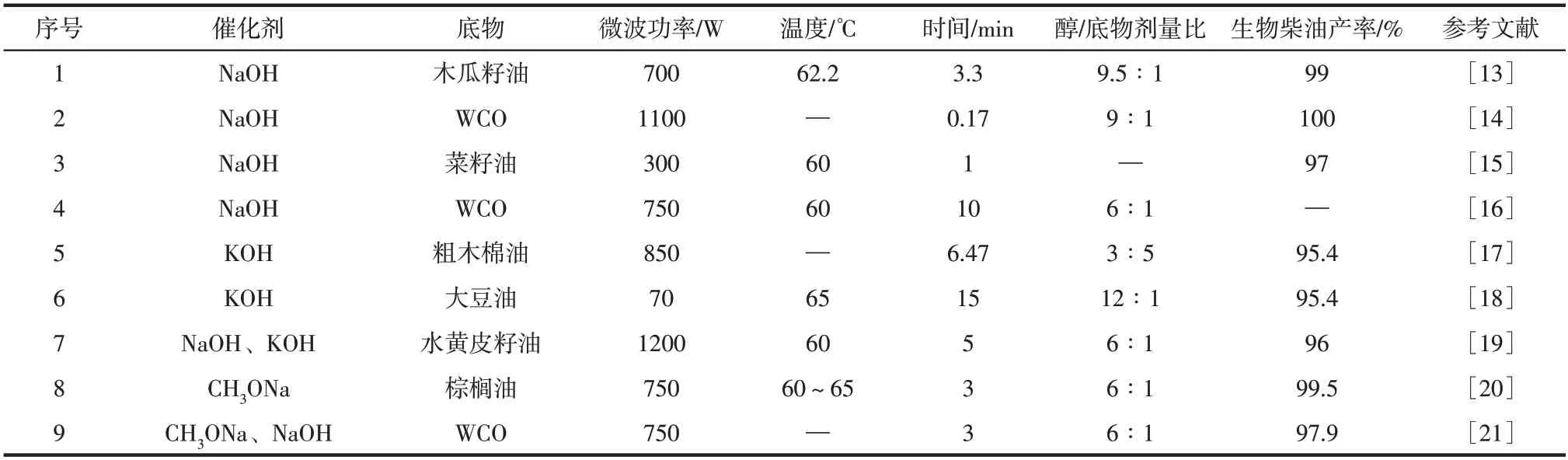

微波强化均相酸催化酯交换制备生物柴油往往需要较高温度或者较长时间,而均相碱催化剂,如NaOH、KOH和CHONa等则可解决该问题(表2)。在微波强化条件下,以NaOH为催化剂,从木瓜籽油和从废弃食用油(waste cooking oil,WCO)出发生产生物柴油,反应时间显著缩短,反应极其高效(几秒或者数分钟)。例如,微波强化偶联NaOH催化WCO与乙醇的反应,仅需10s就可以实现100%的转化率。又如,在微波辐射下,利用NaOH 结合安全、可回收溶剂甲基叔丁基醚(MTBE)流动制备FAME。以商业菜籽油或大豆油为底物进行酯交换反应(图3)。在所有的反应中,1min 内均获得97%的高产率,体现出微波强化制备生物柴油的设备和技术实现由单批次向连续流动方式的转变。

图3 微波反应器偶联碱催化流动系统

表2 微波强化均相碱催化制备生物柴油

进一步地,将微波强化辅助从酯交换反应延伸至生物柴油原料的前处理和生物柴油粗产品的后加工,实现生物柴油生产全过程的微波强化,可以极大提高生物柴油的生产效率。例如,Saifuddin 和Chua通过微波强化从WCO 生产生物柴油FAEE。首先,WCO 经分离、洗涤后,再利用NaOH 催化酯交换。与传统方法相比,运用微波强化法,1~5min内进行5次不同时间的反应,发现微波强化可大幅缩短反应时间和改善转化率。然后,使用微波照射清洗粗产品,加速清洗过程中柴油的分离。粗产品在微波照射2~3min后,室温静置3min,即可实现油相和水相的完全分离,而在传统工艺中该步骤通常需要45~60min。

用微波强化KOH 催化酯交换,从粗木棉() 油、 大 豆 油和 水 黄 皮()籽油制备生物柴油,同样可以实现酯交换速率的大幅提高。这一强化过程既可以使用商业化的批次反应器(图4),也能够在由家用微波炉改造成的连续酯交换微波反应器中实现(图5)。例如,Silitonga 等用Monowave 400反应器小规模合成生物柴油CPME,建立基于布谷鸟算法优化极限学习机(ELM-CS)模型来优化酯交换过程参数,以提高CPME 产率,预测CPME 产率为96.2%。采用Box-Behnken 设计优化微波强化酯交换的参数条件,获得最佳的参数组合和最高的CPME 产率(95.4%)。产物CPME 中含有高纯度FAME(含量约99.0%),根据氧化安定性和冷流特性推断CPME适用于寒冷气候国家。结果表明,基于高值、值以及低RMSE 值,ELM-CS 模型所预测微波强化酯交换的最佳参数是可靠的,预测和实验结果完全一致。从ELM-CS模型得出的最佳工艺参数均适用于微波强化酯交换反应,可生产出满足ASTM D6751和EN 14214标准的生物柴油。对比NaOH和KOH两种Brønsted碱,微波加热下水黄皮籽油制备生物柴油的最佳催化剂用量为0.5%NaOH或1.0%KOH(质量分数,以油重计)。

图4 Anton Paar Monowave 400微波反应器

图5 微波流动系统

强碱CHONa 也经常被用于棕榈油和WCO制备生物柴油。而且,实验发现微波强化偶联CHONa催化生产FAME的活性高于NaOH。反应过程中,FAME产率随时间先升高后下降,同时随着微波功率的增加而增加。

通过比较分析可知,相比于均相酸催化,均相碱催化偶联微波强化技术制备生物柴油能够更有效地缩短催化时间,提高反应效率。这是因为酸催化反应下的路径从脂肪酸羰基碳活化生成季碳中间体开始,而碱催化反应以醇分子与碱基OH或者CHO作为最初始的和最主要的速率限制步骤。如前所述,微波辐射对醇分子的活化显然比对脂肪酸羰基的活化有效得多。然而,过量碱的使用又会引起油脂发生皂化反应,从而降低油品质。

2.2 微波强化非均相酸、碱催化酯交换反应制备生物柴油

利用微波强化均相酸、碱催化酯交换反应制备生物柴油,具有催化剂来源广泛、经济、高效等优点,但是也存在难以回收、易对环境造成污染、高浓度酸碱极易对设备产生腐蚀等应用弊端。因此,研究人员将目光投向可回收的非均相酸碱催化剂,将其偶联微波强化技术并应用于生物柴油生产。

2.2.1 非均相酸催化

本体系常用的催化剂有磺酸根固体强酸、酸性金属氧化物WO/ZrO[和竹叶灰负载ZrO、金属磺酸根固体超强酸SO/FeO[和蒙脱石等(表3)。

表3 微波强化非均相酸催化制备生物柴油

在非均相酸催化体系中,催化剂对微波的吸收对催化反应效率的提高起到了促进作用。比如,具有高极性和酸强度的—SOH 负载在磁性材料上可有效吸收微波辐射,从而提高催化反应的FAME产率和催化剂的重复使用寿命。类似的情况还有竹叶灰(BLA)负载制备的ZrO/BLA催化剂。该催化剂偶联微波强化用于催化大豆油制备FAME,在30min 内获得与常规加热回流2h 相当的FAME 产率,制备的生物柴油符合ASTM D6751和EN 12414标准。通过对比,发现新鲜和使用后的ZrO/BLA催FAME产率、初始速率和转换数相对一致,可知该催化剂具有较好重复使用性能。在该型非均相催化反应中,由于ZrO的四方晶体结构和两性性质,可作为微波的优良吸收剂。当微波辐射直接作用在催化剂上,可形成微波热点。另一方面,非均相固体酸在反应过程中活性流失导致的催化剂的稳定性降低问题仍然不容忽视,特别是磺酸负载的固体超强酸,如SO/FeO。

2.2.2 非均相碱催化

相比于非均相酸催化剂,非均相碱催化剂协同微波技术应用生物柴油的报道案例相对较少,但是一些学者仍尝试微波强化和非均相碱催化技术偶联促进生物柴油制备,如碱性氧化物、类水滑石和碱性低铝β分子筛等。

其中,CaO、MgO、SrO等碱性氧化物及其负载型催化剂被研究最多、使用最广(表4)。比如,通过微波强化,纳米CaO可显著提高大豆油向生物柴油FAME的酯交换效率。在最佳反应工况下,转化率为96.6%,所得生物柴油达到生物柴油EN 14214 标准。Tangy 等以低成本、快速、绿色的方法合成非均相碱催化剂SrO@SiO,利用微波强化WCO制备生物柴油FAME,仅在10s内转化率可达99.4%。即使催化剂使用10次,催化剂活性仅从99.4%下降到95%,表明在短时间内利用该偶联技术由WCO制备生物柴油在经济上是可行的。

表4 微波强化非均相碱催化制备生物柴油

分子筛多以催化剂载体形式用于生物柴油的制备,但是也有学者尝试仅利用分子筛在微波环境下制备生物柴油,如Wang 等合成碱性低铝β 分子筛,偶联微波强化技术用于催化甘油三酯产FAME,并取得初步成效。但是,在某些微波强化非均相碱的催化反应中,碱性位点流失导致的催化剂活性下降仍旧是制约工艺大规模推广的主要因素。

除非均相酸碱催化剂外,一系列两性金属氧化物(TiO、MnO、FeO、FeO、PbO和BiO)也被用于在微波强化技术下从WCO 中制备FAME,并取得良好效果。非均相催化剂偶联微波强化,不仅高效转化生物质油脂制备生物柴油,而且具有易于回收、多次重复使用等优点。但是,存在催化剂制备工艺复杂、生产成本高、催化剂表面易结焦以及活性流失等弊端,不利于生物柴油的规模化生产。因此,制备高效、低成本非均相催化剂将是科技工作者努力的方向。

2.3 微波强化离子液体催化酯交换反应制备生物柴油

离子液体(ionic liquid,IL)具有不易挥发、液体沸点高、液态范围宽和环境污染小等优点,在近年来广泛用于生物柴油的制备反应中。常见用于生物柴油制备的IL,其组成包括阳离子有季铵盐离子、咪唑盐离子等,阴离子有HSO、HCOO、卤素离子等。由于IL 具有较大的偶极性和介电常数,微波辐射的引入可以促进高频往复运动产生“内摩擦加热”,加剧分子间的运动,增强IL 与反应物分子间的碰撞频率,使反应体系受热均匀。因此,微波强化离子液体体系被用于更高效地制备生物柴油,减少萃取时间和降低环境污染。

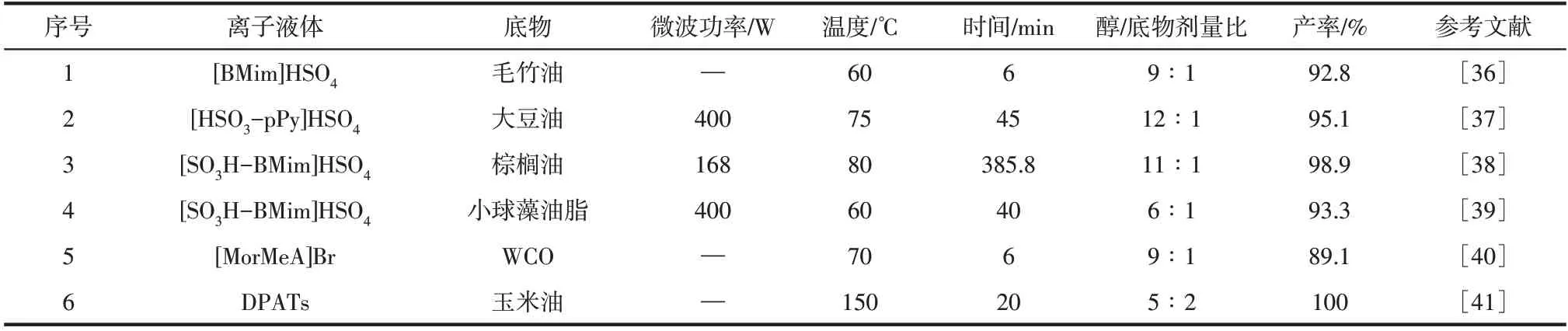

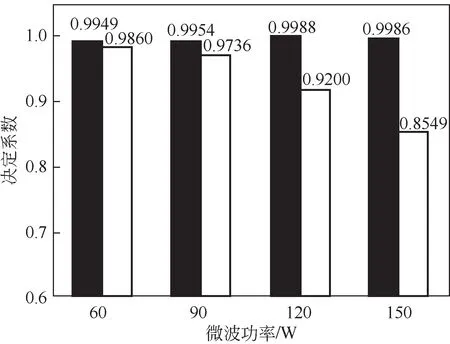

由HSO阴离子结合不同阳离子组成IL,在微波强化下用于生物柴油的制备报道较多,如[BMim]HSO、[HSO-pPy]HSO和[SOH-BMim]HSO等(表5)。研究表明,[BMim]HSO在微波强化条件下从红厚壳()油制备生物柴油,60℃反应6min 即获得最高产率为92.8%的生物柴油。[SOH-BMim]HSO在微波辅助下从棕榈油制备生物柴油FAME 也观察到同样的强化效应。通过动力学模拟发现,微波强化明显加快了反应速率,表现出优异的节能性能(图6)。

表5 微波强化离子液体催化制备生物柴油

图6 在不同微波功率下两种动力学模型的决定系数

最近,苗长林等以小球藻油脂、甲醇为原料,多型IL 组合作为催化剂,微波强化原位酯交换制备FAME。研究发现,以[BMim]HCOO 为提取剂,微藻油脂提取率最高;而以[SOH-BMim]HSO为催化剂,油脂转化率最高,碱性IL 催化效果反而弱于酸性IL。因此,采用[BMim]HCOO 与[SOH-BMim]HSO体积比12∶1,微波功率400W,60℃反应40min,生物柴油转化率达93.3%。该方法将IL 高效溶解提取性能、高效催化性能及微波的高效热效应结合,偶联油脂提取与酯交换过程,实现微藻油脂到生物柴油的一步转化。

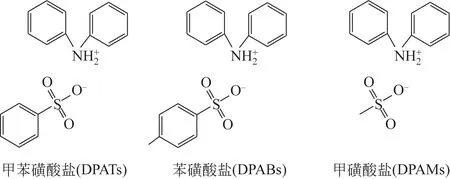

此外,利用其他类型IL的相关报道如Majewski等利用合成的3 种含二苯甲磺酸铵盐的Brønsted酸(甲苯磺酸盐DPATs、苯磺酸盐DPABs 以及甲酸磺酸盐DPAMs,图7)离子液体,偶联微波强化技术,用于催化植物油产生物柴油。在约150℃、油/甲醇质量比为0.4 时,可显著提高FAME 的产率。当催化剂剂量在7%~8%(摩尔分数)或以上时,可获得可观的产率。其中,利用5%的DPATs可从玉米油获得约100%FAME收率。

图7 含二苯铵(DPA)离子液体

总之,由于IL 蒸气压极低,因此可用在高真空体系中催化反应,可减小分子醇因挥发而产生的环境污染问题;IL 对脂质反应物都有良好的溶解性能,使反应在均相条件下进行,同时可减少设备体积;可操作温度范围宽(-40~300℃),具有良好的热稳定性;可表现出Brønsted 酸和Lewis 酸的酸性,并且酸强度可调。另一方面,解决IL 黏度大、难以回收、制备工艺不成熟且有些IL 理化性质不稳定等缺点,仍是今后工作方向。

2.4 微波强化酶催化酯交换反应制备生物柴油

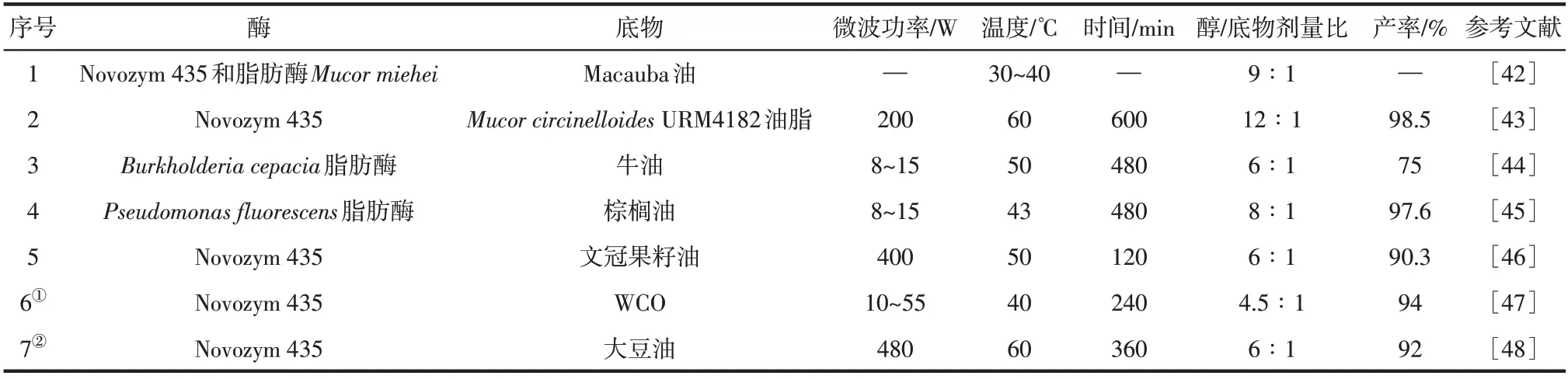

脂肪酶(lipase)是一种用于加速酯交换反应的替代生物催化剂。与酸/碱基催化剂相比,脂肪酶可降低下游过程的复杂性,如产品分离、纯化、洗涤和中和;并且,它们也适用于游离脂肪酸含量高的原料,在生物柴油制备领域具有突出优势。近年来,已有不少科研团队成功将酶促反应(游离酶和固定化酶)偶联微波加热促进生物质油脂快速、高效转化为生物柴油(表6)。

表6 微波强化酶催化制备生物柴油

游离酶偶联微波反应技术较早应用于生物柴油的制备。早在2010年,Nogueira等通过全因子实验设计,利用商业酶Novozym 435 和脂肪酶,从Macauba()油中通过微波辅助酶促反应制备生物柴油FAEE,研究变量包括反应温度、时间和酶剂量。研究发现:微波暴露虽导致部分酶失活,温度只影响变量间相互作用。通过对比,微波强化下酶活性仍然增加了约一个数量级。最近,Carvalho等以Novozym 435催化微生物油脂(URM4182 产生的油脂,主要由棕榈酸C、油酸C、亚油酸C和亚油酸C组成)制备生物柴油。微波辐照同时用于脂质提取和酯交换,乙醇则同时作为脂质提取的溶剂和反应物,在10h 内FAEE 产率达到98.5%,而传统加热却需要30h。以上研究表明,酶促反应偶联微波辐照,可以克服酶促反应速率慢问题,使商业酶更具市场竞争力。

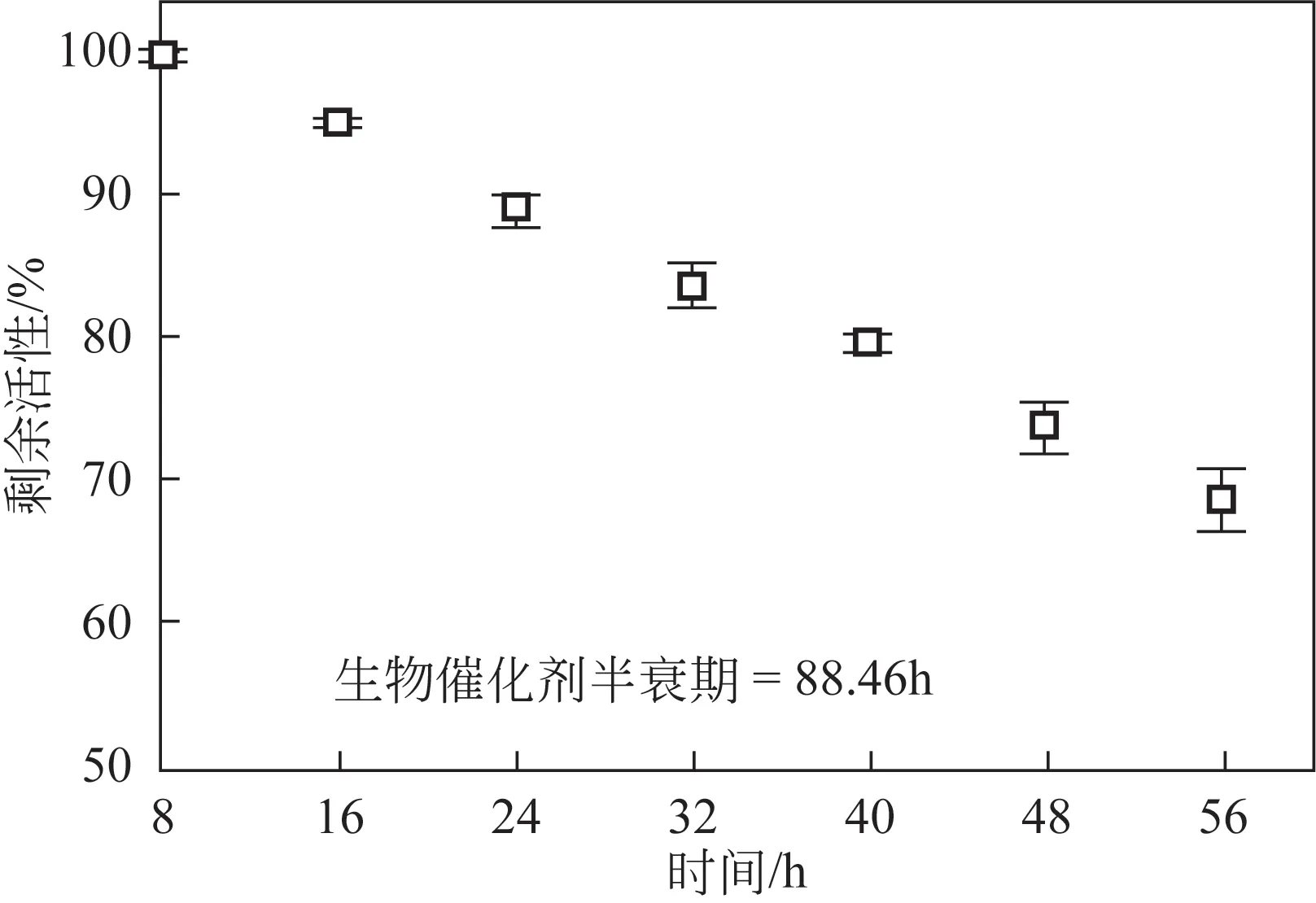

为节约成本和提高酶的使用效率,固定化酶偶联微波反应技术应用于生物柴油的制备应运而生。Da Rós 等 先 后 将和脂肪酶固定于环氧聚硅氧烷-聚乙烯醇杂合物(SiO-PVA)上,分别用于在微波加热系统中催化牛油和棕榈油合成生物柴油。结果表明,FAEE的产率主要受牛油/乙醇摩尔比和温度影响。费歇尔检验模型表明,8h 后牛油完全转化。与传统加热系统相比,微波辐射下反应速率显著增加。此外,固定化酶在重复批量运行下仍表现出很强的稳定性,半衰期为88.46h±0.78h(图8)。进一步的研究表明,微波照射可使酶的构象变化有利于酶的活性位点接近底物,从而弥补酶在固定化过程中因活性位点的变化造成活性降低以及油脂产率的减少。

图8 固定于SiO2-PVA Burkholderia cepacia脂肪酶催化牛油和乙醇酯交换反应的批量稳定性测试(45℃)

酶催化、微波与新型溶剂[包括低共熔溶剂、碳酸二甲酯(DMC)和ILs]三者耦合共强化的技术在近几年也备受关注。例如,微波辐照下,固定化酶Novozym 435 在绿色低共熔溶剂DES-2(ChOCl/甘油摩尔比1∶2)中催化文冠果籽油制备生物柴油。在Novozym 435 剂量为8%(以油重计)、微波功率400W、50℃下反应120min,底物转化率可达95%,生物柴油产率为90.3%,4次循环反应后酶活力无明显损失。因此,微波联用DES可大大保留酶活性,提高酯交换率,并易于分离产品。Yu 等以WCO 和DMC 为反应物,在微波强化和Novozym 435 酶催化下制备生物柴油FAME,在优化的工艺参数,4h 内获得约94%的WCO 转化率。该研究与传统加热方法相比,微波强化技术在增加反应速率、降低活化能和减少DMC 消耗等方面具有优势。并且,Novozym 435在6次循环使用后,仍可保持其初始活性的88%,所获生物柴油符合ASTM D6751标准。此外,在微波系统中偶联IL [EMIM][PF],不仅可增加Novozym 435 酶催化的酯交换速率,并可以间接增加酶活。回收[EMIM][PF]和Novozym 435 酶用于5 次连续反应循环,酶活无明显损失。以上研究提供了以低成本反应物、环保型方法以及制备高价值副产品(如碳酸甘油)的新思路,且解决上述组合所产生的问题,如微波强化造成的延时问题。

总之,微波强化酶催化酯交换反应制备生物柴油优点包括:微波能改善酶活性中心和底物的诱导和契合作用,加速酶催化反应;酶对底物专一性未造成破坏性影响;固定化脂肪酶技术可实现酶的多次重复利用。以上优点均能降低能源需求以及更快地将生物质油脂转化为生物柴油。但是,微波能量过高会对脂肪酶的空间结构造成破坏,导致酶活下降/丧失。此外,较高的酶生产、提纯成本以及较长反应时间等,均是需要考虑的限制因素。

此外,微波强化技术还可以偶联超临界催化法、超声波法等强化技术进行生物柴油的制备,这些技术本质仍是催化促进生物柴油高效制备的辅助技术。

3 结语与展望

与常规加热相比,微波加热所具有的传导和极化机制,致使其具有快速加热且全面、均匀的特点。因此,微波强化偶联催化酯交换反应制备生物柴油,在提升反应速率和降低能量消耗方面具有良好应用前景。

综合催化效率和环保等方面分析,实验室阶段微波强化偶联非均相催化和酶催化技术应用于生物柴油制备较为广泛。但是,当生物柴油制备规模达到工业级后,随着反应物的体积增加,微波强化生物柴油生产并不能达到实验室阶段的效果。由于放大生产工艺不成熟,生产过程能耗过高,且缺乏适合工业化的大型微波反应器装配技术,导致微波强化技术不能应用于生物柴油的中试或者工业化生产,不能降低生产成本和规模化生产生物柴油。因此,解决微波强化技术放大问题,优化工业生产规模化过程的工艺设计,进一步降低成本,在未来生物柴油生产领域至关重要。

目前,微波强化技术制备生物柴油多与均相酸碱催化、非均相酸碱催化、离子液体催化法以及酶催化法等相偶联,不同催化方式各有利弊,但是新型高效、绿色催化技术在生物柴油制备领域的应用仍有较大探索空间。此外,对于生物柴油生产过程的反应动力学、热力学等方面,仍需要更深层次的研究。