鳍箱有限元分析与试验验证

马天帅,王宇青,杨 奕

(1. 海装装备项目管理中心,北京 100071;2. 上海船舶设备研究所,上海 200031)

0 引言

船舶在波浪的作用下会不可避免地产生摇摆(横摇、纵摇和艏摇),这会对船舶产生一系列有害影响。作为应用最为广泛的主动减摇装置,减摇鳍可有效减小船舶横摇,提高船舶的安全性及适航性。减摇鳍可分为收放式减摇鳍与非收放式减摇鳍。其中,收放式减摇鳍可在不使用时收进鳍箱,几乎不增加船的阻力,相比非收放式减摇鳍装置具有一定优势。

鳍箱作为收放式减摇鳍中安装执行机构与存放鳍叶的构件,通常以焊接的形式与船体连为一体。在减摇鳍工作时,鳍叶产生的减摇力矩依次通过执行机构、鳍箱传递至船体,进而减小船舶横摇。可通过建立力学模型,采用经典弯矩方程对减摇鳍的力学特性进行求解。鳍箱作为重要承力部件,其结构强度对减摇鳍装置乃至整船的安全性及可靠性至关重要,通过改进设计可大幅降低了鳍箱的尺寸和重量,但对鳍箱的强度和刚度有所减弱,为此,本文通过有限元仿真对鳍箱进行强度校核。设计鳍箱原理样机并开展加载试验,以验证有限元模型的合理性。

1 鳍箱有限元分析

1.1 模型建立

在对鳍箱进行受力分析时,需将鳍箱附近的船体结构考虑在内,以真实地模拟鳍箱的受力状态以及其对船体的影响。鳍箱属于典型的板架结构,并附有桁材加强,鳍箱附近船体构件亦为板架结构,可采用面单元进行模拟。为简化模型、提高精度,可采用一维线单元模拟船体中的细长结构。

鳍箱及其附属船体骨材众多,在保留关键部件特征的前提下,将次要的构件与鳍箱、船体进行合并简化处理。由于鳍箱主要受力区域相对较小,为提高计算精度,对主要受力部位的网格进行加密处理。将模型导入ANSYS Workbench中利用网格划分模块进行网格划分。单元的总体尺寸约为300 mm×300 mm,对于几何尺寸较小的部件,其单元尺寸约为200 mm×200 mm,应力水平较高、结构形状不规则位置处的网格要进行加密处理。有限元模型网格划分情况见图1,共有5 164个板单元,1 066个线单元,有6 232个节点。

图1 有限元模型网格划分情况

鳍翼作用力通过鳍翼的受力中心作用于鳍箱,建立rigid单元,将力传递至鳍翼与鳍箱连接的支承板螺孔中心。其中,对于鳍箱上板处的rigid单元,同时约束、、方向的位移;而对于鳍箱下板处的rigid单元,仅约束和方向的位移,方向可自由活动。为掌握鳍箱的应力分布情况,分别在鳍箱上板和下板处设置8个(A1~A8)和4个(A9~A12)应力监测点(见图2)。为分析鳍箱上、下板间距的变化情况,在鳍箱上板和下板处各设置4个位移监测点(上板A~D,下板A′~D′),具体布置情况见图3。

图2 鳍箱上、下板应力监测点布置情况(单位:mm)

图3 鳍箱上、下板位移监测点布置情况(单位:mm)

1.2 边界条件及载荷

鳍箱在受力时会将力直接传递至船体,船体为鳍箱提供支撑作用。船体端面约束和纵剖面约束设置情况见图4。

图4 船体端面约束和纵剖面约束设置情况

减摇鳍装置工作时,鳍翼产生的力和力矩依次通过鳍、执行机构传递至鳍箱。由于执行机构零件数量众多,且各零件之间的接触关系复杂,考虑到本文分析重点为鳍箱的结构响应,故只将执行机构本体作为传力部件,在计算模型中采用刚性杆元进行模拟(见图5)。考虑到流体载荷的传力路径,本文选取大、小轴承的中心点作为支撑点,执行机构本体的重量采用mass单元模拟,作用于鳍箱上板。鳍箱载荷的施加情况见图6。

图5 执行机构简化情况

图6 鳍箱载荷的施加情况

1.3 计算结果

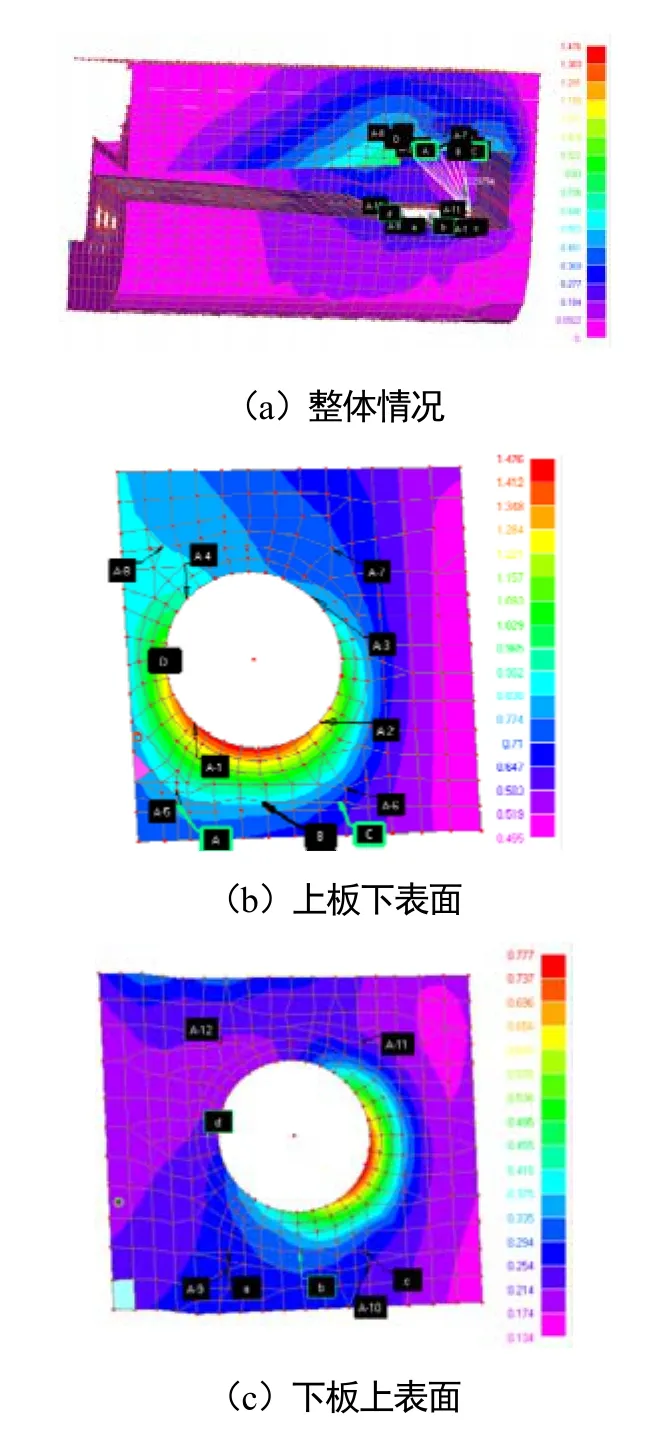

鳍箱上、下板各应力监测点的应力情况见表1,各位移监测点的位移情况见表2,鳍箱应力云图和位移云图分别见图7和图8。鳍箱最大Von Mises应力为142 MPa,出现在鳍箱上板前端与Fr164肘板相接的单元处,最大变形为1.476 mm。

表1 鳍箱上、下板各应力监测点的应力情况

表2 鳍箱上、下板各位移监测点的位移情况

图7 鳍箱应力云图

图8 鳍箱位移云图

综合来看,鳍箱整体应力水平较低,主要受力区域集中在鳍箱上板,应力值主要分布在25.05~48.32 MPa之间,最大应力为142 MPa,出现在鳍箱上板前端与Fr164肘板相接的单元处。鳍箱材料的屈服强度为355 MPa,鳍箱强度满足要求。

2 鳍箱样机加载试验

为验证有限元模型的合理性,设计鳍箱样机并开展加载试验,测试样机的应力和变形情况。

受制于实际试验条件,样机选取鳍箱主要受力区域进行设计制造,鳍箱样机三维模型见图9。考虑样机和试验台架的适装性,在进行加载试验时采用门架对鳍箱进行约束,在样机的前、后油缸安装板上方增设面板,面板与门架之间采用螺栓进行连接。

图9 鳍箱样机三维模型

2.1 加载试验

加载试验采用液压油缸模拟鳍翼的升力和阻力,以鳍翼升力和阻力对鳍箱回转轴线处产生的弯矩相等为原则,确定加载油缸输出的加载压力。

如图10所示,鳍箱样机与执行机构、加载装置、安装门架组装在一起,将整套试验系统固定于底座上,并进行加载试验,通过布置在各测点上的应变装置反映鳍箱应力和应变的情况。

图10 鳍箱样机与试验系统

加载压力、样机加载力和产品作用力的对应关系见表3。在进行加载试验时,先将加载压力由2.7 MP逐级递增至15.5 MPa,然后卸载至零,再逐级递增加载,如此循环反复5次。

表3 鳍箱上、下板各位移监测点的位移情况

2.2 试验结果

加载试验鳍箱上、下板间距实测数据见图11,样机实测最大变形量和5次试验的均值见表4。

图11 加载试验鳍箱上、下板间距实测数据

表4 样机实测最大变形量和5次试验的均值

变形量随加载压力的增加线性递增。鳍箱样机上、下板上各应力监测点的应力均值见图12,各测点的应力基本随加载压力的增大而线性增大。最大加载压力情况下各测点的应力均值见表5。

图12 鳍箱样机上、下板上各应力监测点的应力均值

表5 最大加载压力情况下各测点的应力均值

由表6和表7可知,有限元计算结果与试验结果误差极大,这主要是因为两者边界条件不同所致。鳍箱与船体以焊接的形式合为一体,有限元仿真真实还原了这一情况,而试验样机采用门架模拟船体加强结构对鳍箱进行约束,相较于真实情况约束要弱很多。为验证推测,针对鳍箱样机与试验系统建立有限元模型,并计算应力与变形情况。

表6 鳍箱上、下板变形量对比情况

表7 鳍箱上、下板应力对比情况

2.3 有限元与试验结果对比

对比有限元计算结果与试验结果,鳍箱上、下板变形量对比情况见表6,应力对比情况见表7。

3 鳍箱样机有限元分析

3.1 模型建立

如图13所示,针对鳍箱样机与试验系统建立有限元模型,门架立柱、横梁等试验台架构件均采用板壳单元进行模拟,单元的总体尺寸约为50 mm×50 mm,对于几何尺寸较小的部件,其单元尺寸约为25 mm×25 mm,应力水平较高、结构形状不规则位置处的网格要进行加密处理。鳍箱样机与试验系统有限元模型网格划分情况见图14,共有17 373个单元,17 656个节点。

图13 鳍箱样机与试验系统有限元模型

图14 鳍箱样机与试验系统网格划分情况

3.2 边界条件与载荷施加

鳍箱样机与试验系统约束设置情况见图15。鳍箱载荷的施加情况见图16。

图15 鳍箱样机与试验系统约束设置情况

图16 鳍箱样机与试验系统网格划分情况

3.3 计算结果

鳍箱样机上、下板各应力监测点的应力情况见表8,鳍箱样机上、下板相对位移情况见表9,鳍箱样机应力云图和位移云图分别见图17和图18。鳍箱样机最大Von Mises应力为176.8 MPa,出现在执行机构安装孔附近,最大变形为3.27 mm。

表8 鳍箱样机上、下板各应力监测点的应力情况

表9 鳍箱样机上、下板相对位移情况

图17 鳍箱样机应力云图

续图17 鳍箱样机应力云图

图18 鳍箱样机位移云图

3.4 有限元与试验结果对比

将有限元计算结果与试验结果进行对比,鳍箱样机上、下板变形量对比情况见表10,应力对比情况见表11。由表10可知,有限元计算结果与试验结果吻合度较高,误差均在10%以内。由表11可知,除A3和A12两个测点误差较大外,其余测点有限元计算结果与试验结果吻合度较高。推测 A3和A12误差较大的原因在于这两个测点距离刚性杆单元与上、下板连接的位置较近,受约束影响较大。

表10 鳍箱上、下板变形量对比情况

表11 鳍箱上、下板应力对比情况

4 结论

减摇鳍对提高船舶的安全性及适航性非常重要。本文通过有限元仿真对鳍箱进行强度校核。通过对比鳍箱样机试验结果与有限元结果,排除由模型简化中刚性杆元的连接和约束差异造成的影响,试验结果与有限元结果吻合度较高,说明本文鳍箱网格的划分和执行机构的简化处理对于分析鳍箱整体的强度是合理的,计算结果是可靠的。