基于MOEA/D 算法的麦弗逊式悬架优化

郁钦阳,吕泽苗,马云睿,丁超杰

(200093 上海市 上海理工大学 机械工程学院)

0 引言

麦弗逊悬架一般由螺旋弹簧、减震器、三角形下摆臂组成,大部分车型会在此基础上加一个横拉杆。麦弗逊悬架的结构比较简单,螺旋弹簧套在减震器上,这样可以避免螺旋弹簧上下跳动。下摆臂和支柱的几何结构能够自动调整车轮外倾角,让轮胎的接地面积最大化。使用麦弗逊式独立悬架的车辆,车轮沿着摆动的主销轴线运动,当车轮上下跳动时,主销的轴线角度是变化的。在汽车的运动过程中,车轮的定位参数与主销偏移距是不断变化的,所以合理设计能使定位参数的变化很小,汽车性能有所提高。悬架建模分析是参数定位准确、优化汽车各项性能不可或缺的步骤。

国内外许多学者对麦弗逊悬架建模及分析进行了研究。华东交通大学的刘艳军[1]提出了基于Kriging 模型和NSGA-Ⅱ多目标优化算法的麦弗逊悬架稳健优化设计;上海交通大学的Niu Zhihua[2]等考虑车辆载荷变化的不完全定位麦弗逊悬架系统装配变化分析;Chai[3]研究了扭弹性悬架铰接框架转向车辆的平顺性;合肥工业大学的张军[4]等提出采用粒子群算法对麦弗逊悬架进行优化。

麦弗逊悬架的硬点参数是影响整车运动学特性和整车悬架动力学特性的关键所在,硬点坐标的优化对改善悬架性能至关重要。由于各定位参数与硬点之间不是线性关系,所以本文选用MOEA/D 算法对各定位参数进行多目标非线性优化,MOEA/D算法与NSGA-Ⅱ相比,其优势体现在运算效率大幅提升。

1 麦弗逊悬架建模

ADAMS/Car 建模方法主要有2 种,一是通过专业的三维软件如CATIA 获取各部件的硬点,通过这些硬点建模;二是调取ADAMS 自带库中模板,通过修改模板的数值完成建模。本文分析的是麦弗逊悬架的建模方式,ADAMS 自带库中有完整结构的麦弗逊模型,所以本文直接调用模板,根据实际整车参数进行修改,得到符合实际情况的模型。整车参数如表1 所示,系统总成如图1 所示。

表1 某型汽车的整车参数Tab.1 Vehicle parameters

图1 麦弗逊式独立悬架系统总成Fig.1 MacPherson independent suspension system assembly

2 仿真过程及结果分析

2.1 仿真过程

本文仿真的主要目的是发现麦弗逊悬架中存在的设计缺陷,然后对这些缺陷进行分析,为后续优化做准备。篇幅所限,只考虑车轮同向跳动,对实际情况较为复杂的车轮异向跳动不做分析。由于四轮汽车悬架是纵向对称的,只需对左侧车轮进行仿真,右侧车轮情况与左侧的基本相同。

前后车轮制动比为45/55,本文设置的汽车前轮上下跳动行程为±50 mm,仿真的步数为50 步。参数设置如图2 所示。

图2 悬架参数设置Fig.2 Suspension parameter setting

整车中对悬架系统影响较大的是各车轮倾角以及主销偏移距,本文选用车轮前束角、车轮外倾角、主销内倾角、主销后倾角、主销偏移距这5 个方面进行优化。ADAMS 仿真结果如图3—图7 所示。

图3 车轮前束角变化曲线Fig.3 Wheel toe angle change curve

图4 车轮外倾角变化曲线Fig.4 Wheel camber angle change curve

图5 主销内倾角变化曲线Fig.5 Kingpin inclination angle change curve

图6 主销后倾角变化曲线Fig.6 Caster angle change curve

图7 主销偏移距变化曲线Fig.7 Scrub radius change curve

2.2 仿真结果分析

车轮前束角用来抵消车轮外倾角所带来的影响,能够确保汽车直线行驶时的稳定性。在理想的情况下,车轮向上跳动50 mm,车轮前束角变化范围应为0~-0.8°,而车轮向下跳动50 mm 时,车轮前束的变化范围应控制在0~ 0.8°[5]。

车轮外倾角可以使得汽车轮胎以接近垂直的角度沿着地面滚动,汽车能够直线行驶,并且可以减小转向的阻力,转向较为方便。在理想情况下,在上跳50 mm,下跳50 mm 的情况下,车轮外倾角的变化范围在-1°~2°[6]。

主销内倾角的主要作用是使车轮具有自动回正的功能,且操纵轻便。汽车行驶速度较低时,主销内倾角起到车轮的回正作用。主销内倾角在3°~10°变化较为合理[7]。

主销后倾角能够保证汽车直向行驶时的汽车稳定性。在汽车高速行驶时,汽车的自动回正功能主要由主销后倾角来实现。通过查阅资料可知,理想的变化范围为5°~15°[8]。该变化曲线是在理想的变化范围内,但是可以更进一步优化。

车辆转向时,转向轮子是绕着主销转动的。地面所造成的阻力力矩,与主销偏距的大小成正比。所以主销偏距越小,转向阻力矩也越小,因此一般都设计主销偏距小一些,以减小转向操纵力以及地面对转向系统的冲击。理想情况下的主销偏移距应该在-30~10 mm 之间[9]。

3 优化目标函数的确定

本文采用Screening 法确定可能对5 种定位参数有影响的各参数坐标。Screening 法能确定范围内的最大值与最小值,能够保证不遗漏对系统有较大影响的参数。然后利用正交实验对上述可能的影响硬点进行灵敏度分析,得出对各定位参数影响最大的几个硬点参数。初步选定对悬架硬点参数有较大的影响的9 个因素作为设计变量,分别为:下控制臂外支点Y坐标、减震器上安装点X,Y,Z坐标、转向横拉杆外支点X,Y,Z坐标、转向横拉杆内支点X,Z坐标,故采用ADAMS/Insight 自带的DOE 实验模块。正交试验9 因素1 水平,共进行512 次实验。灵敏度分析情况如图8—图12 所示。

图8 车轮前束角的影响程度图Fig.8 Diagram of influence of wheel toe angle

图9 车轮外倾角的影响程度图Fig.9 Diagram of influence of wheel camber

图10 主销内倾角影响程度图Fig.10 Diagram of influence of kingpin inclination

图11 主销后倾角影响程度图Fig.11 Diagram of influence of kingpin caster angle

图12 主销偏移距影响程度图Fig.12 Diagram of influence of kingpin offset

综合灵敏度分析,本文选取7 个主要的硬点参数作为优化的自变量,具体参数如下:转向横拉杆内支点Z坐标,转向横拉杆外支点Z坐标,下控制臂外支点Z坐标,减震器上端上支点Y坐标,下控制臂外支点Y坐标,下控制臂前支点Z坐标,下控制臂外支点X坐标,分别记为x1~x7,每个变量的取值范围设置在-5~5 mm。由图8—图12 可知,在这些变量中,对车轮前束角影响较大的是x1,x2和x3,由于有3 个自变量,所以本文采用SPSS 软件进行多元非线性回归。将3 个自变量采用正交试验得出27 组实验结果,然后将这27 组实验数据代入SPSS 中,得到关于车轮前束角的拟合方程为

式中:x1——转向横拉杆内支点Z坐标;x2——转向横拉杆外支点Z坐标;x3——下控制臂外支点Z坐标。

同样,对车轮外倾角影响较大的x1,x2,x4拟合的方程为:

式中:x1——转向横拉杆内支点Z坐标;x2——转向横拉杆外支点Z坐标;x4——减震器上端上支点Y坐标。

对主销内倾角影响较大的是x4,x5,拟合方程为:

式中:x4——减震器上端上支点Y坐标;x5——控制臂外支点Y坐标。

对主销后倾角影响较大的是x3,x6,x7,拟合的方程为:

式中:x3——下控制臂外支点Z坐标;x6——下控制臂前支点Z坐标;x7——下控制臂外支点X坐标。

对主销偏移距影响较大的是x3,x4,x5,拟合的方程为:

式中:x3——下控制臂外支点Z坐标;x4——减震器上端上支点Y坐标;x5——下控制臂外支点Y坐标。

4 基于MOEA/D 算法的多目标优化

MOEA/D 算法,即基于分解的多目标优化算法,该算法的原理是将所求的多目标优化问题分解成几个标量优化子问题,每一个独立的子问题都通过其周围的子问题求得,故其效率比NAGS-Ⅱ的高很多。

具体来说,首先必需在目标空间分化权重,分化的权向量数量与种群数量相同;每一个分解完的权向量附近都有相邻的权向量,每当生成一个新解就可以用生成的新解替换相邻的解,这样多目标优化的问题就分解成一个单目标优化问题。

(1)MOEA/D 权向量的确定方法

MOEA/D 采用单纯形格子点设计法确定权向量,首先需有一个确定的正整数M,权向量的个数均由M控制。M个正整数产生M个集合,权向量从这M个集合中选取,故权重的个数

(2)MOEA/D 的分解方法

MOEA/D 的分解方法有很多,常见的是切比雪夫分解法(TCH)。

本文主要的优化目标为车轮前束角和车轮外倾角。查阅资料,将主销内倾角的权重设置为0.6,将主销后倾角的权重设置成0.4,故加权之后的优化模型设置为:

式中:fi(x*)——该目标函数的理想最优解。

最终的多目标优化模型设置为:

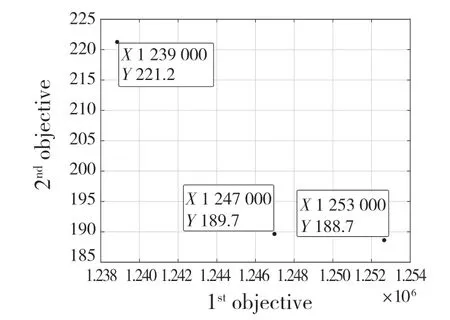

本文MOEA/D 算法中设置参数如下:决策变量为7 个,迭代次数为100,种群大小为50,设置完毕后运行多目标优化MATLAB 程序,目标函数收敛,得到Pareto 最优解。运行结果如图13 所示。

由图13 可知,在限定的范围内有3 个点符合要求,在符合要求的3 个点内,将这3 个解代入模型进行双轮同步跳动实验,将实验结果与理想结果对比选出最优解,多目标优化问题得以解决。

图 13 运行结果Fig.13 Operation result

优化前后硬点坐标如表2 所示。

表2 优化前后硬点坐标对比表Tab.2 Comparison of hard point coordinates before and after optimization

ADAMS 可将优化前后数据进行对比,结果如图14—图18 所示。

图14 车轮前束角对比Fig.14 Wheel toe angle comparison

图15 车轮外倾角对比Fig.15 Wheel camber angle comparison

图16 主销内倾角对比Fig.16 Kingpin inclination angle comparison

图17 主销后倾角对比Fig.17 Caster angle comparison

图18 主销偏移距对比Fig.18 Kingpin offset comparison

5 优化结果分析

由图14—图18 可见,优化前的车轮前束角的变化范围为-1.06~0.85°,优化后在静止情况下依然在0°左右,变化的范围为-0.8~0.8°,范围明显变小,这就保证了车辆在行驶过程中的稳定性,减小的汽车轮胎的磨损,延长了轮胎的使用寿命。

车轮外倾角优化后为-0.25~0.80°,变化范围由原来的1.27 变为现在的1.05,范围明显变小,说明优化有效,有助于改善轮胎磨损和进一步提高汽车在行驶过程中的稳定性。

主销内倾角优化后为7.51~9.59°,变化的范围由原来的2.290变为现在的2.445,变化范围变大,并且最大值、最小值都减小,说明优化有效。主销内倾角的变小有助于改善车轮的转向能力,使得汽车转向时的控制更加精准。

主销后倾角优化后为6.830°~9.275°,变化范围从原来的2.326变为现在的2.540,变化范围不大,有一定的优化效果,且变化范围仍然在理想的范围内。这对于保持汽车自身的转向能力以及提高转向轮的回正能力有一定的作用。

主销偏移距优化后为-33.2°~-27.1°。主销偏移距的变化范围由原先的5.9 变成现在的6.1,变化的范围没有显著改变,但是最大值、最小值的范围发生变化。进一步降低了汽车方向盘上的力矩,使驾驶员转向更加轻松。

6 结语

(1)借助ADAMS 软件,对麦弗逊悬架建模,进行了双轮同步跳动仿真;

(2)多次采用正交试验,获得各定位参数的灵敏度,从中选取影响因素最大的几个再次进行正交试验,利用正交试验中获得的参数,在SPSS 软件中进行多元非线性回归,观察均方误差,符合实际情况可以用来拟合。将拟合函数整合成新的目标函数,进行二目标的优化,其中各分目标的最优值通过多次正交得出。在MATLAB 软件中利用MOEA/D 算法进行优化,最后得出Pareto 最优解。各定位参数得到明显的优化,验证了该算法的正确性与可靠性。