缓倾斜厚大煤层坚硬顶板切顶卸压方法研究

杨志弘

(山西忻州神达南岔煤业有限公司,山西 忻州 036700)

我国地下煤矿开采中,受采动应力影响,当工作面巷道及煤柱处于高应力状态下时,致使巷道变形严重,甚至发生冒顶风险。特别针对坚硬顶板条件,顶板极限垮落步距往往较大,致使高应力通过顶板传导至煤柱及巷道中,使巷道变形问题更加突出[1-2]。这类煤层在开采过程中,通过采取合理的切顶卸压方法可对巷道围岩实现有效控制[3-4]。

在这方面研究中,刘乙霖指出基本顶岩层在爆破切顶卸压后初次垮落步距与周期垮落步距均减小,进而减轻了矿压显现程度[5];郑立军等采用理论分析和数值模拟相结合的方法,对切顶卸压巷道顶板运动规律进行研究[6];周宏范等对切顶卸压与柔模支护技术进行集成创新,取得了良好的沿空留巷效果[7];孙涛胜指出切顶卸压后工作面卸压区域矿压明显小于未卸压区,在恒阻锚索作用下预紧力快速降低[8]。

综合文献分析,本文以某矿厚大煤层坚硬顶板条件为工程背景,对坚硬顶板受载特征、合理切顶参数确定以及切顶卸压方法进行了研究,有效保证了巷道围岩的稳定性。

1 工程概况

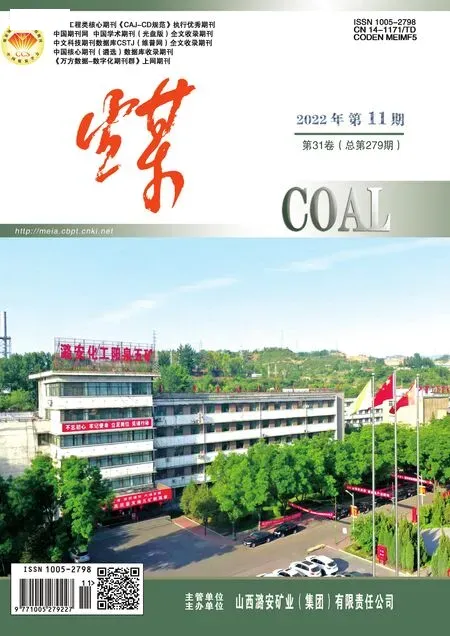

煤矿主采5号煤层,煤层倾角2~8°,平均倾角5°,平均厚度4.5 m,属于典型的缓倾斜厚大煤层埋深约为345 m,采用综合机械化采煤工艺,全部垮落法管理顶板。煤层伪顶主要为泥岩,基本顶为灰岩,直接底为砂质泥岩,基本底为细砂岩,煤岩体综合柱状图如图1所示。

图1 煤岩体综合柱状图

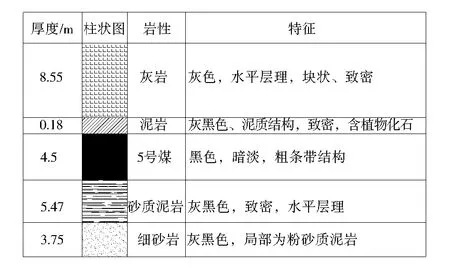

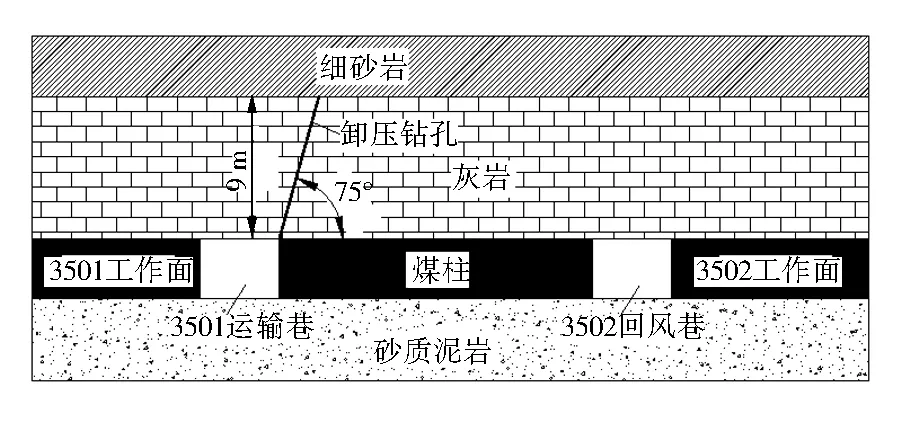

目前,5号煤层主要回采5301工作面与5302工作面,工作面走向长约2 450 m,倾向长约230 m,两个工作面间留有25 m宽保护煤柱,工作面位置关系如图2所示。由于煤层顶板主要为坚硬灰岩,据工程调查资料显示,顶板初次垮落步距约60 m,周期垮落步距约25 m,由于顶板坚硬,回采过程中易发生大规模悬顶风险。

图2 工作面位置关系图

受临近工作面回采影响,在采动应力影响下,3502回风巷道变形严重,通过现场监测,巷道顶板最大下沉量达876 mm,煤柱帮移近量达675 mm,回采帮位移量达636 mm,同时巷道还出现了局部开裂及锚杆(索)失效问题,为控制巷道变形发展,矿山采取扩帮维护方法,但未取得较好的控制效果。为此,研究提出适用于该矿的坚硬顶板切顶卸压技术。

2 坚硬顶板受载特征分析

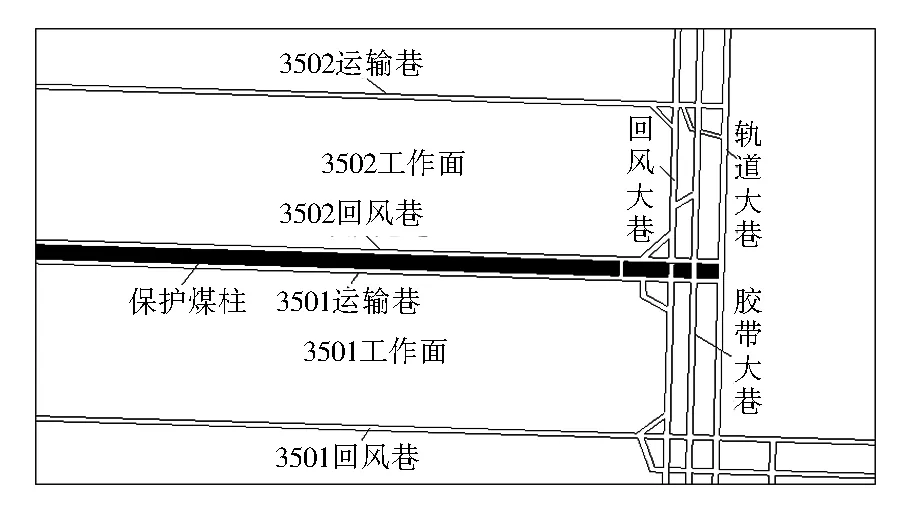

针对坚硬顶板条件,为了掌握其受载特征,需要研究顶板的极限垮落以及顶板需承受的极限载荷,根据悬臂梁理论,构建坚硬顶板受力分析模型如图3所示。

图3 坚硬顶板受力分析模型

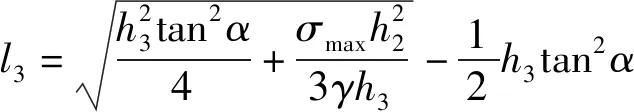

随回采工作面推进,当坚硬顶板承受的最大拉应力超过其极限抗拉强度时,此时顶板达到极限垮落步距并随之发生垮落,根据弹性力学中的圣维南原理[9],坚硬顶板极限垮落步距表达式如下:

(1)

式中:γ为覆岩平均容重,N/m3;l3为坚硬顶板极限垮落步距,m;σmax为坚硬顶板极限抗拉强度,N/m2;h3为覆岩厚度,m;h2为坚硬顶板厚度,m;α为顶板垮落角,°.

坚硬顶板所承受的极限载荷表达式如下:

(2)

将公式(2)带入公式(1),整理得:

(3)

根据上述公式可以看出,顶板极限垮落步距及其极限载荷与顶板厚度及极限抗拉强度成正比,对于坚硬顶板而言,由于其强度大,特别是当顶板厚度也较大时,极限垮落步距增加,致使临近工作面巷道及煤柱处于高应力状态,导致巷道变形严重,甚至发生冒顶风险。为此,需从坚硬顶板受载特征入手,通过切顶卸压,破坏顶板一定范围内岩层完成程度,弱化其结构强度,将高应力从煤柱及工作面巷道转移至采空区,从而达到卸压目的。

3 坚硬顶板切顶卸压数值模拟分析

为了取得良好的卸压效果,需要合理确定切顶角度与切顶高度,研究根据工作面实际工程地质条件,采用3DFC数值分析软件,分析不同切顶高度及角度下覆岩位移发展及应力演化特征,以确定合理的切顶参数值。所构建的数值模型长×宽×高=150 m×40 m×50 m,煤层厚度为4.5 m,顶板灰岩厚度为8.55 m,模型两侧进行X方向位移约束,前后进行Y方向位移约束,模型底部进行Z方向位移约束,模型顶部施加垂向载荷等效于上覆岩层容重,主要岩层煤岩体力学参数见表1.

表1 煤岩体力学参数

3.1 不同切顶角度数值模拟分析

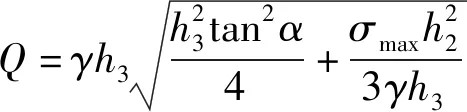

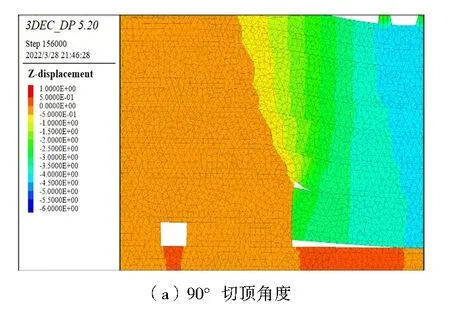

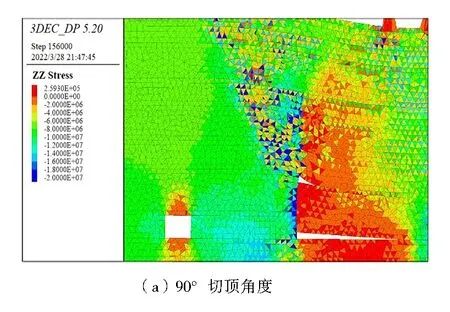

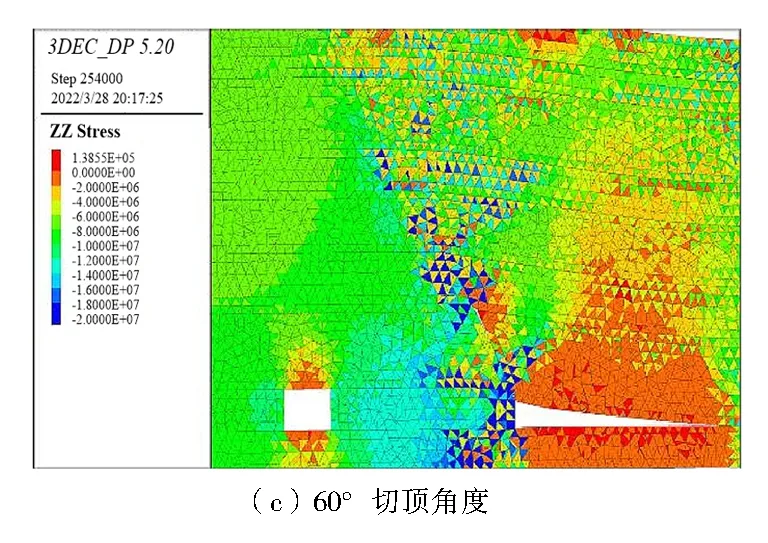

对于不同切顶角度的数值分析,研究给定切顶高度为9 m,模拟切顶角度分别为90°(切顶线与顶板水平面垂直)、75°与60°三种条件下顶板位移及应力分布特征。

不同切顶角度的顶板位移变化情况如图4所示。可以看出,对坚硬顶板进行切顶后,顶板沿切顶线位置出现了显著的位移变化,使顶板完整性遭受破坏,对采空区顶板起到了一定的卸荷作用。当切顶角度为90°时,顶板完整性破坏最为严重,在切顶的顶端出现了小范围的悬顶,此时顶板最大垂直位移达3.5 m;当切顶角度为75°时,最大垂直位移达3 m,此时顶板保持整体下沉;当切顶角度为60°时,最大垂直位移达2.5 m,顶板下沉量最小,此时顶板保持整体下沉。

不同切顶角度的顶板应力变化情况如图5所示。可以看出,以切顶线为界限,卸压区主要存在与采空区顶板上方,对于煤柱侧表现为应力集中显现,切顶的存在起到了很好的阻隔作用,避免了采空区顶板应力煤柱内部及临近巷道传导,保障巷道位于地应力作用区。

图4 不同切顶角度顶板位移变化情况

图5 不同切顶角度顶板位移变化情况

不同切顶角度的煤柱顶板应力分布曲线如图6所示。可以看出,随着巷道与煤柱内测点距离的增加,垂直应力表现为曲线增长趋势,对于垂直应力分布,90°切顶与75°切顶应力相差较小,应力增加幅度最大的为90°切顶,垂直应力最高达16.3 MPa,不利于煤柱及临近巷道的稳定。

图6 不同切顶角度的煤柱顶板应力分布曲线图

综合分析,90°切顶条件,虽然位于煤柱上方的顶板垂直应力最小,可取得较好的卸压效果,但是对于顶板完整性破坏程度最大,会导致顶板切顶的顶端出现悬顶,不利于安全生产;对于60°切顶,较好保证了顶板的完整性,但顶板整体下沉量较小,采空区悬顶高度较大,相较90°与75°切顶而言,煤柱所受垂直应力显著增加,不利于巷道的稳定;对于75°切顶,顶板整体完整性较好,煤柱所受应力与9°切顶相差不大。为此,从切顶卸压效果与工作面安全回采角度,确定合理的切顶角度为75°.

3.2 不同切顶高度数值模拟分析

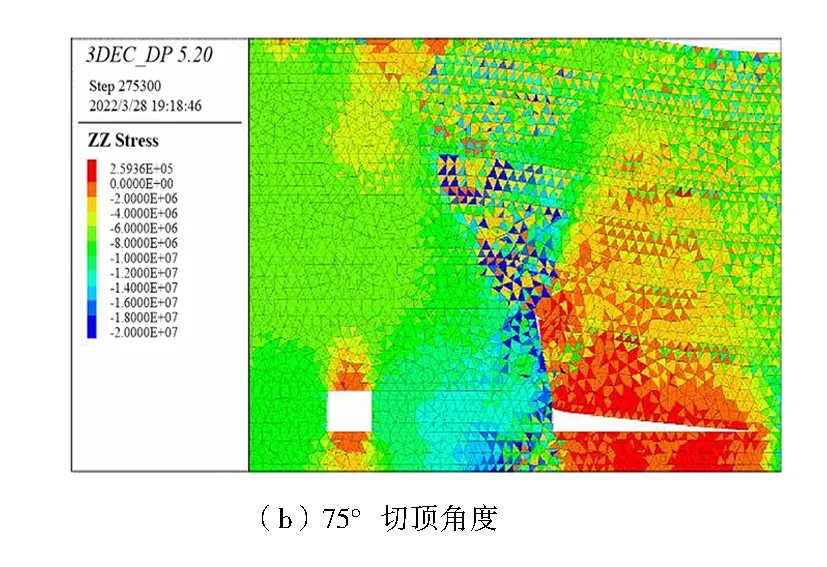

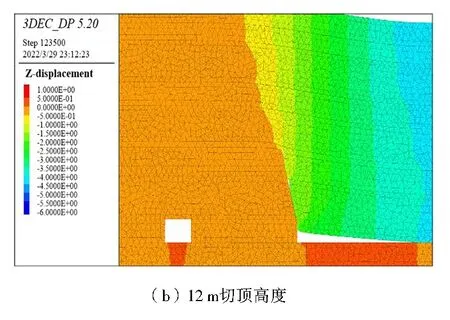

通过前述分析,确定合理的切顶角度为75°,对于切顶高度的模拟,分别选取高度为5 m、9 m与13 m三种条件下顶板位移及应力分布特征。

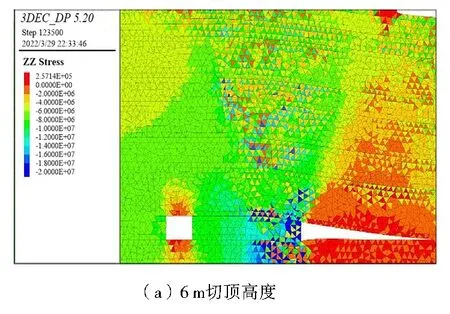

不同切顶高度的顶板位移变化情况如图7所示,其中9 m切顶高度的顶板位移情况如图5所示。可以看出,不同的切顶高度,顶板均保持较好的完整性,表现为整体下沉趋势,但是垂直位移发展程度有所不同。当切顶高度为6 m时,采空区顶板最大垂直位移为1.1 m,采空区悬顶高度较大;当切顶高度为9 m时,采空区顶板最大垂直位移为3 m;当切顶高度为12 m时,顶板最大垂直位移为3.2 m.

图7 不同切顶高度顶板位移变化情况

不同切顶高度的顶板应力变化情况如图8所示。其中9 m切顶高度的顶板应力情况如图6所示。可以看出,随着切顶高度的增加,位于采空区侧煤柱顶板所有应力逐渐降低。相较9 m与12 m切顶高度,6 m切顶高度下高应力区已经占据了一半煤柱位置,不利于巷道的稳定。

不同切顶高度的煤柱顶板应力分布曲线如图9所示。可以看出,随着巷道与煤柱内测点距离的增加,垂直应力同样表现为曲线增长趋势,对于垂直应力分布,9 m切顶与12 m切顶应力相差较小,垂直应力最高分别为13.5 MPa与13.2 MPa;应力增加幅度最大的为90°切顶,垂直应力最高达16.6 MPa,不利于煤柱及临近巷道的稳定。

图9 不同切顶高度的煤柱顶板应力分布曲线图

综合分析,6 m切顶高度下,采空区顶板垂直位移最先,悬顶高度最大,同时煤柱所受应力最高,不利于巷道及煤柱的稳定;9 m与12 m切顶高度下,采空区顶板垂直位移及煤柱所有应力比较接近,从切顶施工难易程度及施工成本角度考虑,最终确定合理的切顶高度为9 m.

4 坚硬顶板切顶卸压方法

根据前述分析结果,确定合理的切顶角度为75°,切顶高度为9 m,以此参数为依据对3501工作面运输巷道实施切顶卸压。在3501运输巷道顶帮角位置按照75°布置预裂爆破钻孔,卸压孔垂直高度9 m,倾斜步距9.3 m,直径为75 mm,卸压孔布置方式如图10所示。

图10 卸压孔布置方式

预裂爆破采用乳化炸药,药卷规格为D55 mm×500 mm,每卷药量为1.3 kg,卸压孔装药量为7.8 kg,装药不耦合系数为1.3,采取间隔装药布置形式,在卸压孔内通过布设1个电雷管及2根导爆索实施爆破,孔内完成间隔装药完成后,对孔口采用黄泥封堵,封堵步距约为孔深的1/3(不小于3 m),卸压孔装药方式如图11所示。

图11 卸压孔装药方式

5 现场实践效果分析

预裂切顶效果如图12所示。对于封口段,存在两条明显的纵向延深裂隙,孔内岩体完整性良好;对于预裂爆破段,孔内裂隙宽度发育良好,以环向裂隙向深部延展,裂隙宽度较大,整体切缝率达到了86%以上,取得了良好的预裂卸压效果。

图12 预裂切顶效果图

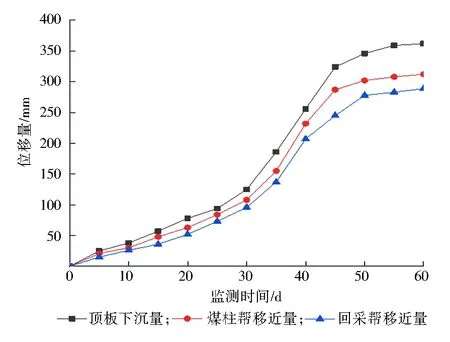

为进一步分析切顶卸压对巷道围岩控制作用,对切顶卸压后3501运输巷进行了巷道变形监测,结果如图13所示。随着监测时间的增加,巷道变形表现为缓慢-快速-平稳波动变化特征,顶板最大下沉量为358 mm,煤柱侧最大移近量为315 mm,回采侧最大移近量为282 mm,围岩变形在可控范围内。针对坚硬顶板条件,切顶卸压方法取得了良好的卸压效果。

图13 卸压后巷道位移监测结果

6 结 语

1) 顶板极限垮落步距及其极限载荷与顶板厚度及极限抗拉强度成正比,对坚硬顶板而言,当顶板厚度较大时,极限垮落步距随之增加,致使临近工作面巷道及煤柱处于高应力状态,易导致巷道变形甚至冒顶。

2) 通过数值分析不同切顶角度及高度下顶板应力及位移变特征,从切顶卸压效果与开采效益角度综合考虑,确定合理的切顶角度与高度分别为75°与9 m.

3) 研究提出的切顶卸压方法,通过现场实践,卸压孔内裂隙宽度发育良好,裂隙宽度较大,整体切缝率达到了86%以上;同时,巷道变形表现为缓慢-快速-平稳波动变化特征,围岩变形在可控范围内,取得了良好的卸压效果。