基于PERT的液体码头人力资源配置优化研究*

肖汉斌 孔令昕 耿增涛 刘 敏

1 武汉理工大学交通与物流工程学院 2 中国海洋大学信息科学与工程学部 3 山东港口科技集团青岛有限公司

1 引言

资源配置的合理优化可提高公司整体运营效率,同时保障工序流程的顺利进行。大部分研究主要针对工程作业项目中的人工工序研究,以成本、资源限制等为切入点。梁俊峰以日照实华公司为研究对象对其人员网络调配进行研究,合理安排公司的员工岗位[1]。武小平等结合资源、风险和成本对工期的影响,运用层次分析法设计了不考虑时差的人员配置优化策略[2]。蒋红妍等通过建立各工序系的时间参数表,包含持续时间、开始和完成时间、停工时间等,快捷准确地绘制出满足工序逻辑及搭接关系、资源限制条件的RSM图[3]。Behrouz Afshar Nadjaf等基于PERT建立一个连续时间马尔可夫链模型,通过使用PT分布来评估项目完成时间,以获得项目完成的最低成本[4]。Yaghoubi Saeed等研究了项目容量有限(CONPIP)的多类动态PERT网络中的资源分配问题[5]。而对港口的工序流程人力资源、泊位资源、机械资源配置的研究较少。

2 问题描述

液体码头装卸作业过程中,人工作业是不可或缺的一部分,靠离泊作业、输油臂装卸流程、监护作业和维护作业都主要依靠人工完成。在复杂的作业流程中,码头人力资源总数有限,为了缩短装卸作业流程总时间,在作业规则允许的情况下,可多个任务同时进行,有限的人力资源的合理配置,可有效合理地缩短作业时间,提高装卸作业效率。

设定人力资源总量为R,卸船流程中总共有N个工序,工序编号为1,2,3,…,N,需要t1,t2,…,tN时间来完成每一项工序,总共需要时间为T。工序1需要人力资源量为R1,工序2需要人力资源量为R2,依次设定,工序N需要人力资源RN。在工序顺序进行时,人力资源配置不冲突,即满足

max{R1,R2,…,RN}≤R

(1)

其中工序l和工序m在一定条件下可同时进行,则人力资源总量需满足

max{R1,R2,…,Rl+Rm,…,RN}≤R

(2)

工作人员不可超过员工总数目。泊位资源和码头机械设备资源也属于码头资源,当泊位资源和机械资源小于需求数量时,出现资源配置冲突,需要根据资源的重要性选择资源配置的优先级。

3 模型建立

3.1 限制条件

(1)在液体码头装卸流程中,工序步骤是固定的,每一项作业内容是固定的,部分工序需要的最少人数是确定的,完成工序不可少于最少人数。

(2)工序具有时序性,部分工序必须是在前一项或几项工作完成才可以开始。

(3)工序步骤具有完整性,每一项工序不可以中断插入别的工序,不可以拆分为多个子工序分开完成。

(4)满足一定条件下,部分工序可以同时进行,前后顺序不影响工序流程;可以同时开始或者同时结束,但同一时间内,1个工人只可参与1项工序。

(5)同时工作的工人总数即人力资源总量不可超过固定资源总量。

(6)液体码头装卸流程中涉及的机械设备包括输油臂和登船梯。

(7)机械设备工作中可以进行监护作业,但不可进行维护作业,维护作业必须在机械设备空闲状态下。

(8)当机械设备出现问题或警报时开始维护作业,维护作业必须当天完成不过夜。

3.2 优化模型

(3)

式中,ti为工序所用时间;mt为设备维护时间;ti′为可同时进行工序的重合时间。所有工序连续进行,没有间隔时间或中断时间。

∑R′≤R

(4)

式中,R′为人力资源总量的实际计算值;R为人力资源总量。

∑B′≤B

(5)

式中,B′为泊位使用数量;B为液体码头可用泊位总数。

∑RL′+RL(m)≤RL

(6)

式中,RL′为输油臂使用数量;RL(m)为维护中的输油臂数量;RL为液体码头可用输油臂总数。

∑Rb′+Rb(m)≤Rb

(7)

式中,Rb′为登船梯使用数量;Rb(m)为维护中的登船梯数量;Rb为液体码头可用登船梯总数。

人力资源、泊位资源和设备资源的使用量不可超过液体码头的资源总量。资源使用出现饱和时,出现延时时间dt,等待有效资源空出后,继续工序。

计算各工序的开始时间、持续时间、结束时间;确定工序的紧前工序和紧后工序;工序持续时间一般由实际经验估算得到,部分工序存在影响因素是工序时间延长。

初始开始时间S0和初始结束时间E0都为0:

S0=0,E0=0

(8)

工序1开始时间S1,工序1结束时间E1为:

S1=0,E1=S1+t1

(9)

式中,t1为工序1用时。可得工序l开始时间Sl,工序l结束时间El为:

Sl=E(l-1),El=Sl+tl

(10)

式中,tl为工序l用时。

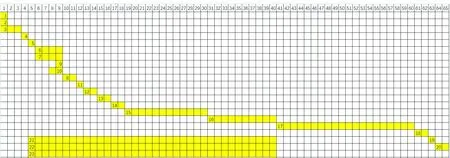

若工序l和工序m可同时开始,且l Sl=Sm=E(l-1),El=Sl+tl,Em=Sm+tm=Sl+tm (11) 式中,tm为工序m用时。若工序l和工序m可同时结束,且l Sl=E(l-1),El=Sl+tm (12) Sm=E(l-1)-(tm-tl),Em=Sl+tm (13) tm>tl (14) 对所有工序进行工序系列分类,相关工序分为一个工作系,可以分为工作系X、工作系Y、工作系Z、工作系M,以区分码头工序类别,计算每个工序和每个工作系所需最少人力资源数量。确定工作系之间的前后关系和交叉关系,是否存在工作系可同时进行的情况。确定码头卸船作业关键工序,建立PERT工序计划图,找出作业流程关键路径和最短路径。根据工序流程、作业人员、作业时间、工序开始时间和工序结束时间绘制甘特图,展示作业顺序流程,计算资源配置优化后工序流程完成的总时间T。在资源配置优化过程中确定资源不会出现超额限制。 顺序求和求解全部工序完成时间T′,按照条件优化工序后计算完成时间T,对比T和T′,计算两种方法的资源使用量(见图1)。 图1 算法流程 某原油码头公司主要由12个机构组成,各个机构分为机关和基层2种类别,员工种类分为正式工、农民工、合资方委派、合资方招聘、外包工5种,各机构类别及具体员工人数见图2。主要员工数量集中在基层装卸和储运人员。 图2 液体码头公司组织架构图 主要码头作业操作人员为:装卸一队138人、装卸二队113人、装卸三队149人,3队分班次进行工作,每个工时码头的人工资源不可超过当值装卸队伍的人工资源限量。 液体码头卸船流程主要分为4个作业流程系,设定X作业流程系为靠离泊作业,Y作业流程系为卸船作业,Z作业流程系为监护作业,M作业流程系为维护作业。 靠离泊作业(X)作业流程包括抛引缆绳,带缆人员船头、船尾各4名,共8名人员;输油臂对正,1名人员;操作引缆机,要求2名人员一同操作。 卸船作业(Y)作业流程包括接输油臂,要求甲板上2名工作人员、码头上1名工作人员;试压,输油臂对接完成后,对正人员进行试压,确认无渗漏后才能开始使用;量舱,需要商检公司1人、船方大副1人、水手2名共同参与量舱,量舱的同时可以进行油舱取样,量尺结束后进行油舱载货量算数;取样,如果接卸油品为高凝点、高粘度油品,会导致量油尺、取样器下尺取样困难,量舱时间、取样时间会大幅延长;算数,商检、船方双方对照装货港计量报告确认本港卸货量无争议后才可以启泵卸货;导通流程、备泵、启泵、提量、卸速稳定,导通流程后船方启泵卸货,正常卸货后,可根据码头要求进行提量;降速、洗舱、收舱,卸货后期临近结束前船方会降低卸货速度,利用所载原油对卸货舱进行相关低洗舱、收舱工作,以确保船舱卸货低清洁度。卸船作业还包括结束卸货、完货计量、算数、拆输油臂。 监护作业(Z)包括阀门监护、输油臂监护、管线监护。作业过程中,船岸值班人员要对作业设备、设施进行相关低压力、温度、流速等参数的监护,作业期间严禁动火作业,严禁作业期间对作业设备进行维修作业。 维护作业(M)包括输油臂维护、管线维护、阀门维护、制氮机维护、消防设施维护、登船梯维护。维护作业包括对设备的定期维护和事故维修,输油臂、码头相关管线检维修时,根据施工需要进行抽空操作。 工序流程以及最少工作人员和一般用时见表1,对所有作业工序进行编号,从1至29总共29项作业工序。人工数量是以1个泊位1台输油臂为例的码头最低要求作业人数,船方和商方参与作业人员不计算在内。由于液体散货的特殊性,部分作业工序必须指定船方和商方工作人员一同参与。工序时间以经验时间进行计算单一工序所需的平均时间。 表1 卸船作业流程工序表 以一艘载重量在20~30万t之间的VLCC(超大型油船)为例,靠离泊作业大约需要1.5 h。一般量舱、取样需要1.5~2 h,根据接卸液体货物的油品不同所需时间有一定差别。如果接卸油品为高凝点、高粘度油品(量油尺、取样器下尺取样困难),量舱时间、取样时间会大幅延长至4~5 h。表格中标注工序时间为1.5~5 h。 注:表中人工数量为安全作业最低人工要求,时间数据来源于港口经验数据。 根据液体码头多年经验积累,工序基本达到了最简化步骤,由于液体散货的高度的安全要求,工序步骤需要符合相关法规,确保液体散货的安全运输,因此液体码头的装卸作业工序不可简化。但是部分工序可以同时进行,以减少工序完成时间,优化码头资源配置。 其中工序1、工序2、工序3可同时进行,完成时间约为1.5 h;工序5为关键步骤,确保完成后才能开始后续步骤;工序6、工序7、工序9、工序10可同时进行,一般为1.5~2 h,特殊油品需要4~5 h;工序8为关键步骤,双方确认后才可进行工序11;工序11完成后接工序12、工序13、工序14;工序14后期可以和工序15、工序16同时进行;工序17、工序18、工序19、工序20为卸货的后阶段的收尾工作。工序21、工序22、工序23必须从卸货开始到卸货结束保持作业;工作系M不得与工作系X、工作系Y、工作系Z同时进行,当出现故障情况时进行工作系M,并且工作M保证当天完成维修。 PERT利用类似流程的箭线图分析制定计划以及对计划予以评价的技术。它能协调整个计划的各道工序,合理安排人力、物力、时间、资金,合理配置人力资源等。按照作业工序顺序规则设计PERT网络图(见图3)。 图3 液体码头卸船流程作业工序网络计划图 依据作业工序流程和工序规则确定关键工序步骤,即工序4、工序5、工序8、工序11、工序20,总共有8个节点组成了关键工序网络计划图。横线上方数字为工序编号,下方为对应工序完成的一般时间,其中工序6和工序7为作业时间范围。节点6到节点7为工序11、工序12、工序13、工序14、工序15、工序16连续进行,6个工序中间不中断依次进行,为简化网络计划图,将6个工序放在2个节点之间。同理,节点7和节点8之间为连续工序17、工序18、工序19、工序20,工序对应的时间列在横线下方用加号连接。节点3到节点8连接工序21、工序22和工序23为3个监护工序,在作业期间需对相应设备进行全程监护,监护时间随作业时间总长度变化。 以一艘船到泊位卸货流程为案例,以0.5 h为一个标准时间段绘制最短工序流程甘特图(见图4),由图可得,整个卸船流程作业工序最短时间为65个标准时间段,即32.5 h,其中不包括稳定卸货时间,稳定卸货时间取决于船舶载重量和计划卸货量。在不进行工序优化的情况下,每个工序步骤依次进行,需要38.75 h完成一次卸船流程。 图4 液体码头卸船作业流程工序计划甘特图 一艘船舶的作业资源中,工作系X需要人工数量为11,同时工作系Y的监护工作需要固定人工数量为3,整个作业流程中,R′为14,B′为1,RL′为2~4,Rb′为2。其中输油臂与泊位资源配比固定为4∶1,即1个泊位固定有4台输油臂,一般情况下,使用2台输油臂进行卸货。登船梯与泊位资源配比固定为2∶1,即1个泊位固定有2台登船梯。因此输油臂和登船梯不会出现资源限制情况。但是人工资源和泊位资源会出现限制,当9个泊位同时进行装卸作业时,装卸一队出现人工资源限制;当8个泊位同时进行装卸作业时,装卸二队出现人工资源限制;当10个泊位同时进行装卸作业时,装卸三队出现人工资源限制。液体码头总共12个泊位,当12个泊位同时进行装卸作业时,出现泊位资源限制。由于人工资源会在泊位资源前出现资源限制,为了液体码头卸船流程的连贯性,在资源配置上应优先考虑人工资源,再考虑泊位资源。 以某原油码头为案例,对其公司的组织架构人力资源总量进行分析,对卸船作业场景流程工序进行分解并划分作业系,找出关键作业工序和可并行的最大作业工序,通过绘制网络计划图和甘特图准确找到液体码头作业卸船流程关键步骤和工序顺序,合理优化码头资源配置,以提高作业效率,减少流程总用时。4 算法流程

5 案例分析

5.1 组织架构

5.2 卸船作业流程

5.3 工序规则

5.4 作业流程图

5.5 优化资源配置

6 结语