雾化干燥-氢还原法制备CoCuFeNi高熵合金

贾帅凡,杨明川,金 浩,霸书红

(沈阳理工大学 装备工程学院,沈阳 110159)

高熵合金(High Entropy Alloy,HEA)是由Yeh J W等[1]提出的一种新型合金材料。高熵合金具有较高的混合熵,通常呈单相固溶体结构,这种独特的微观结构使其性能与传统合金相比有很大改善,如在高强度下可保持较好的塑性和韧性,具有优异的耐氧化性、耐腐蚀性及优异的热稳定性等。高熵合金的优异性能引起国内外科研工作者的广泛关注,其中以CrMnFeCoNi为代表的面心立方(Face Centered Cubic,FCC)结构高熵合金体系研究较多[2-3]。CrMnFeCoNi体系高熵合金具有优异的低温力学性能,在77K时拉伸屈服强度和断裂强度可达到759MPa和1280MPa,比室温条件下的力学性能大幅提高[4],但其在退火后容易出现富Cr元素的σ相析出物。大量研究表明[5-7],Cr元素的存在是含Cr高熵合金中σ相形成的主要因素。σ相是一种脆性相,影响合金的塑性和延展性,为减少σ相析出对合金性能的影响,研究人员用Cu代替Cr制备了MnFeCoNiCu高熵合金,CoCuFeNi高熵合金作为MnFeCoNiCu的四元子系合金,对无Cr高熵合金的研究有重要的意义。

刘鹏[7]采用真空感应熔炼法制备了CoCuFeNi铸态合金,合金组织呈现枝晶结构,枝晶间出现明显的Cu元素偏析现象。丁赔赔[8]采用铝热还原法,以金属Al为还原剂、金属氯化盐为氧化剂,制备了CoCuFeNi粉末,但采用此工艺制备的高熵合金粉末会产生大量废弃溶液,且需要人工研磨,生产效率较低。

机械合金化是目前制备高熵合金粉末的重要手段[9-10],但机械合金化容易造成污染,随着球磨时间的增加,少量残留空气中的氧元素以原子态掺杂到合金粉末中,在烧结过程中与部分金属形成氧化物,严重影响材料的性能[9]。雾化干燥结合氢还原的方法在钨合金制备方面有广泛应用和完备的工艺路线[11],相比其他高熵合金制备工艺,雾化干燥结合氢还原的方法工艺简单、不易污染,更适合大规模生产,目前所有体系的高熵合金制备中,均未使用此方法。

本文采用雾化干燥结合氢还原的工艺制备CoCuFeNi高熵合金,研究其组织结构和硬度,为未来高熵合金的制备和工业化生产提供新思路。

1 实验方法

实验原料为Co、Cu、Fe、Ni的金属盐,具体如表1所示。

表1 实验原料

将金属盐配制成溶液,将配制好的前驱体溶液放入LGZ-15喷雾干燥机(东升喷雾造粒干燥厂)的料液槽内,通过加料泵输送到离心喷头中;喷头高速旋转使料液在离心力的作用下喷射到炉内,与热空气充分接触后,料液中的水分蒸发,溶质析出并干燥成细小的粉末自然下落到收集桶中。操作参数设置为:进口温度340℃、出口温度130℃、进料速度40mL/min、喷头转速20000r/min。

在600℃条件下,将前驱体粉末焙烧1~2h,使金属盐和空气中的氧气充分反应,去除粉末中的阴离子,得到CoCuFeNi复杂氧化物;使用纳博热管式炉在氢气气氛下,分别采用500℃、600℃和900℃的还原温度对CoCuFeNi的复杂氧化物进行还原,得到CoCuFeNi高熵合金粉末;通过模压成型的方法将高熵合金粉末进行压制成型,使用氢气作为保护气在纳博热管式炉中对高熵合金进行烧结。

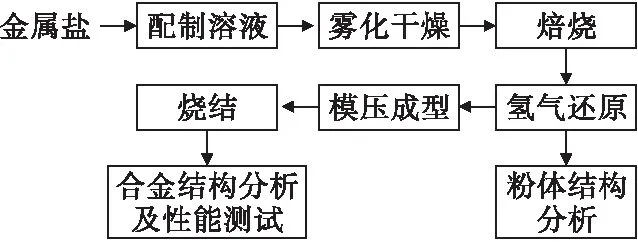

实验流程示意如图1所示。

图1 实验流程图

采用D/MAX-UItimaⅣ型X射线衍射仪(XRD)(北京理化赛思科技有限公司)分析高熵合金粉的物相组成;采用日立S-3400N扫描电子显微镜(SEM)观察焙烧粉末、高熵合金粉末的微观形貌;采用JT-300E型多功能固体密度测量仪(精泰仪器仪表有限公司)对高熵合金进行密度检测;使用HMAS-D1000SMZ型号显微维氏硬度计(上海研润光机科技有限公司)对高熵合金样品进行硬度测试。为保证实验的准确性,每个样品测量六次取平均值。

2 结果与讨论

2.1 CoCuFeNi粉末物相组成

在600℃氢还原2h下制备得到CoCuFeNi高熵合金粉末,测试其XRD谱线如图2所示。

图2 600℃氢还原2h的CoCuFeNi高熵合金粉末XRD谱图

由图2可见,在600℃氢还原2h下制备的高熵合金粉末呈FCC固溶体结构。在高熵合金中,原子半径较小的金属原子会置换原子半径较大的金属原子,形成固溶体结构。CoCuFeNi高熵合金中金属原子半径从大到小的顺序依次为Cu、Fe、Co、Ni。

根据布拉格方程

7.猪肉及其制品的安全问题日益突出。主要表现为人畜共患疾病、兽药残留及违禁品添加等。猪肉加工工艺、技术和设备, 与国际差距甚远,转基因产品检测技术差距更大。

2dsinθ=nλ

(1)

式中:d为晶面间距;θ为入射线、反射线与反射晶面之间的夹角;λ为波长;n为反射级数。当θ在20~80°之间时,sinθ为单调递增函数,d随着θ增大而减小。CoCuFeNi高熵合金FCC衍射峰在Fe、Cu衍射峰右侧,在Co、Ni衍射峰左侧。与CoCuFeNi衍射峰相比,Fe、Cu单质衍射峰θ角变大,d值变小,Co、Ni单质衍射峰θ角变小,d值变大,表明Co、Cu、Fe、Ni单质之间发生固溶现象,形成FCC固溶体结构的CoCuFeNi高熵合金。

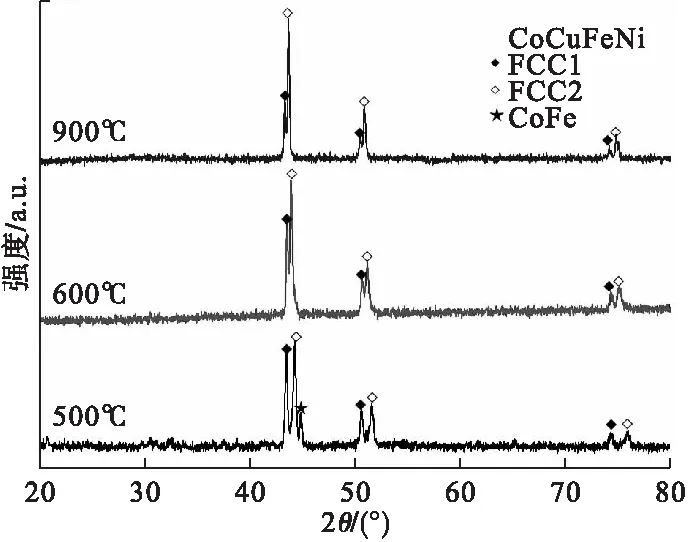

不同氢还原温度下CoCuFeNi高熵合金粉末的XRD谱线如图3所示。

图3 不同氢还原温度下CoCuFeNi高熵合金粉末的XRD谱图

由图3可见,还原温度为500℃时,CoCuFeNi高熵合金为FCC固溶体结构,并且出现部分CoFe金属间化合物;随着还原温度升高至600℃时,CoCuFeNi高熵合金结构仍为FCC固溶体结构,但CoFe相消失;还原温度升高到900℃后,CoCuFeNi高熵合金的结构无明显变化,仅衍射峰强度增大。还原温度为500℃时出现的CoFe相可能为亚稳态的过渡相,随着还原温度升高,合金系统趋于稳定,过渡相消失。

2.2 微观形貌

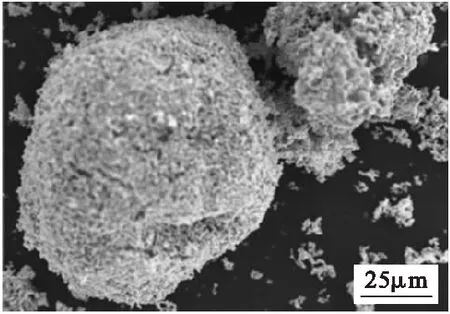

在空气中经过焙烧处理得到的焙烧粉末是CoCuFeNi的复杂氧化物,焙烧温度为500℃时CoCuFeNi焙烧粉的SEM图如图4所示。

图4 CoCuFeNi焙烧粉的SEM图

由图4可见,经过500℃焙烧的CoCuFeNi焙烧粉颗粒呈球状,尺寸在50~80μm之间。

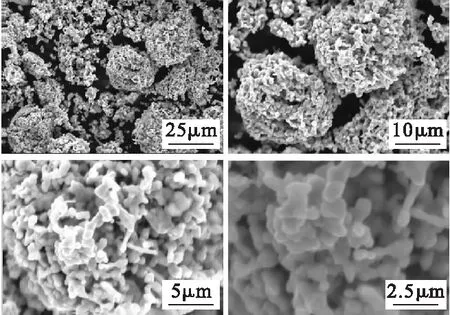

将CoCuFeNi焙烧粉在氢气气氛下还原,得到CoCuFeNi高熵合金,600℃氢还原2h时,不同放大倍数下CoCuFeNi高熵合金粉末的微观形貌如图5所示。

图5 600℃氢还原2h时不同放大倍数下CoCuFeNi四元高熵合金粉末微观形貌

由图5可见,在600℃氢还原2h后得到的CoCuFeNi高熵合金粉末呈球状,直径约为20μm,由许多小颗粒团聚而成,小颗粒直径约为0.5μm。

CoCuFeNi高熵合金粉末的元素分布如图6所示。

图6 CoCuFeNi高熵合金粉末元素分布及元素含量

由图6可见,由雾化干燥结合氢还原工艺制备的CoCuFeNi高熵合金粉末,其元素分布均匀,无偏析现象出现。经EDS面扫分析,各元素质量比为Co∶Cu∶Fe∶Ni=25.0∶24.7∶23.5∶26.8,换算得到各元素的摩尔比为Co∶Cu∶Fe∶Ni=42.4∶38.9∶42.1∶45.7,由此可判断所制备的合金为等原子比CoCuFeNi高熵合金。

2.3 致密度

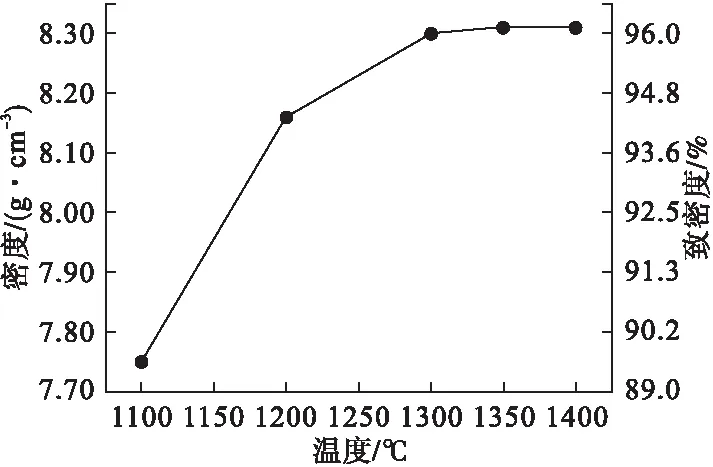

通过模压的方法将CoCuFeNi高熵合金粉末压制成型,使用氢气作为保护气体分别在1100、1200、1300、1350和1400℃保温2h的条件下,对CoCuFeNi高熵合金进行烧结,测得各样品密度和致密度随烧结温度的变化如图7所示。

图7 不同烧结温度下CoCuFeNi高熵合金的密度和致密度变化

由图7可见,在1100℃和1200℃的温度下进行烧结时,CoCuFeNi高熵合金致密度较低,孔隙率也比较大;当烧结温度达到1300℃时,致密度达到96%,且试样保持原本的形态;当烧结温度继续升高到1400℃时,试样发生熔化,但密度无明显变化;将烧结温度降低至1350℃,仍出现熔化现象,由此可确定1300℃为CoCuFeNi高熵合金烧结的最佳温度。

2.4 硬度

不同烧结温度下CoCuFeNi高熵合金的维氏硬度如图8所示。

由图8可见,随着烧结温度升高,高熵合金的维氏硬度增大;当烧结温度升高至1350℃以上时,其硬度变化不大,1400℃烧结时硬度为164HV。综合考虑试样的形态和硬度、致密度等性能,最佳的烧结温度为1300℃,此时硬度为147.7HV。

图8 不同烧结温度下CoCuFeNi高熵合金的维氏硬度

3 结论

(1)通过雾化干燥结合氢还原的工艺成功制备了CoCuFeNi等原子比高熵合金粉末,该粉末为FCC固溶体结构,粉末呈球状,粒径在20μm左右,由粒径为0.5μm的小颗粒团聚形成,元素分布均匀,无偏析现象。

(2)500℃氢还原时制备的CoCuFeNi高熵合金粉末呈FCC结构,存在部分CoFe金属间化合物;600℃时制备的CoCuFeNi高熵合金粉末呈FCC结构,无金属间化合物析出;将还原温度提高到900℃时,CoCuFeNi高熵合金粉末的结构不发生变化。

(3)通过模压的方法将CoCuFeNi高熵合金粉体压制成型,在氢气保护下,1300℃保温2h烧结的CoCuFeNi高熵合金致密度可达到96%,硬度为147.7HV。

(4)对高熵合金进行硬度测试,1400℃烧结时的CoCuFeNi高熵合金维氏硬度最高,为164HV。