邯钢8号高炉炉役末期护炉操作实践

王孟辉,程子波

(河钢集团邯郸钢铁有限责任公司,河北 邯郸 056015)

1 前言

河钢集团邯郸钢铁有限责任公司(简称邯钢)8号高炉(3 200 m3)于2009 年7 月6 日建成投产,3 d快速达产,冶炼强度一直处于较高水平,最高月平均产量9 000 t/d。高炉采用矩形平坦化出铁场,共4个铁口,32个风口,炉底使用炭砖+陶瓷杯综合结构,软水冷却;薄壁炉衬,共17段冷却壁,采用软水密闭循环冷却,6~9 段为铜冷却壁;嘉恒水冲渣处理技术;3座卡鲁金顶燃式热风炉;皮带上料并罐炉顶;配套TRT余压发电装置。

2 炉缸末期状态

邯钢8号高炉炉底、炉缸采用陶瓷杯+炭砖综合结构(见图1中设计炉型)。炉缸中下部环砌UCAR热压小块炭砖,内侧砌有小块陶瓷杯,铁口组合砖以上环砌国产大块微孔炭砖。炉底从上到下分别砌有两层陶瓷杯、一层超微孔炭砖、两层微孔炭砖、一层石墨炭块与一层半石墨炭块,除了超微孔炭砖厚度为500 mm,其他6层砖的厚度均是400 mm。

图1 1#铁口下方炉缸侵蚀示意图

截至2021 年8 月,高炉已生产12 a 以上,单位炉容通铁量达10 173 t/m3,炉底、炉缸均出现了较严重的侵蚀。如图1中侵蚀炉型所示,炉底中心与炉缸侧壁死铁层中下部侵蚀严重,呈“锅底+象脚”状。其中炉底的陶瓷杯已脱落,最耐渣铁侵蚀的第一层超微孔炭砖与第二层中心区域微孔炭砖已经侵蚀脱落,第三层中心区微孔炭砖也已侵蚀一半,剩半层。现炉底中心区仅剩2.5 层砖,包括半层可做工作层的微孔炭砖与两层不耐侵蚀的石墨、半石墨炭块组成的导热层。炉缸(死铁层)侧壁铁口标高以下1~3 m 侧壁整环炭砖均被侵蚀,其中侵蚀最严重位置:(1)1#、2#铁口之间(34#~41#冷却壁间),下方2.3~3.1 m 处,有一块高0.8 m、宽6 m 的薄弱区,区域内5个点的残厚只有123~198 mm。(2)其他铁口下方(标高7.45~9.24 m)位置侵蚀也较严重,推算厚度在400~550 mm。

3 炉缸侵蚀原因

(1)高炉运行时间较长,长期渣铁的冲刷、侵蚀。开炉已12 a之久,产量长期保持在8 300 t/d的水平,2018年全年产铁295.6万t,在同类型高炉中居首位;2019年产铁286万t,2020年9月后产量8 560 t/d,12月8 751 t/d;2021年最高产量达到9 000 t/d水平。

(2)炉底设计存在不足,炉底封板开裂漏煤气严重。炉底快速侵蚀,经分析,除产量提高之外,炉底封板开裂也是主要原因之一。炉底采用炉底水冷管在炉底封板之下的结构,炉底封板开裂后,煤气窜入封板和水冷管之间,造成较大间隙,形成绝热层,严重恶化高炉炉底的传热体系的平衡,导致炉底炭砖快速地非正常侵蚀[1]。

(3)原燃料质量与大型高炉强化程度长期不匹配。8号高炉属于老区改造项目,2009年投产后没有配套的大型干熄焦,只能用2 000 级高炉的水熄焦。2013年焦化改造升级逐步实现干熄及2018年后随着环保形势严峻,干焦比例无法保证,只能大量采购外焦,外焦质量参差不齐,粒度碎,产生焦丁多,焦丁配比持续在50 kg/t 左右。为了降低成本,长期配加生矿20%左右,因京津冀环保形势严峻,从料场一直到入仓,经过多流程的打水,生矿黏湿无法筛分,入炉粉末较大。较差的原燃料和高炉的持续强化,导致高炉透气性差,压差水平高,炉缸侧壁环流侵蚀严重[2]。

(4)长期中心加焦比例大,造成炉缸死焦堆肥大,炉缸环流侵蚀。炉缸设计直径12.690 m,为了保证中心的顺畅,在焦炭质量无法满足大型高炉需求的情况下,一直采用中心加焦的装料制度。虽然中心加焦料制度抗干扰能力强,尤其在原燃料质量波动、偏差的情况保证中心气流的稳定,但长期采取这种措施,在掌握不好中心加焦比例的情况下,往往造成炉缸中心死焦堆体积增大、堆积,影响炉缸中心区域的透气、透液性,造成炉缸渣铁环流侵蚀加剧。

4 炉役末期操作及护炉措施

保持炉况顺行,气流稳定合理,就是最好的护炉。因此,在炉役末期的生产操作中,加强改进原燃料质量,力保料柱透气性,减轻炉缸环流是关键。同时由于炉缸炭砖侵蚀的不可逆,必须采取多种维护措施和操作手段来减缓继续侵蚀,重点是科学研判,张弛有度,通过加Ti,局部强化冷却,灌浆治理,热制度和上下部制度的优化,提高炉前作业标准等多种措施,使炭砖内表面能够形成渣铁凝滞层保护壳,减缓炭砖受渣铁环流的直接冲刷,在一定程度上减缓炉缸侧壁炭砖的侵蚀。

4.1 改善原燃料质量

焦炭的冷热强度是高炉上部块状带和下部软熔带透气的关键,炉底死焦堆透气、透液性的好坏决定了炉缸铁水环流的强弱,所以焦炭质量对护炉具有重要作用。从前期侧壁侵蚀实践中观察到,高炉外购湿焦比例大时侵蚀最快,外购干焦其次,全部自产干焦侵蚀基本停止,即焦炭质量好时侵蚀会有所减轻,甚至停止。因环保原因,无法满足全部使用自产干焦,综合以往8号炉几种焦炭结构对炉况影响情况对比,最后选择了可以稳定保持的50%自产干焦+25%外购干焦+25%沁园湿焦的焦炭结构。针对生矿黏湿筛分不好情况,一方面降低生矿配比到15%左右,另一方面对生矿筛底进行改造,把原来金属筛底更换为尼龙合成材质,筛分效果明显提高。

4.2 提高冷却强度

一方面采取炉基加巨扇强制通风降温,将软水冷却水水量由5 400 m3/h增加至6 000 m3/h,并对炉缸冷却水管进行酸洗,确保冷却效果。另一方面将炉缸2-3段冷却壁的冷却方式进行改造,由软水改为高压水强制冷却等措施,提高冷却前强度。

4.3 治理炉底封板煤气外漏

采取措施对炉底封板处的开裂缝隙进行焊接、密封,同时利用检修休风机会,在炉缸新增若干灌浆孔,并加大炉缸铁口重点区域的碳浆压入力度,以确保炭砖与炉壳及冷却壁之间的良好接触,消除不同耐材在热胀冷缩作用下产生的间歇,提高导热效率,减低侧壁热负荷,对形成稳定的炭砖前凝滞层起到有利作用[3]。

4.4 提高炉温

铁水[Si]由0.3%~0.4%提升到0.4%~0.6%。炉温水平控制低,容易出现过低炉温,炉温过低,炉缸及料柱热量不足,不仅会造成气流紊乱,破坏炉况顺行,还会因凉渣铁流动性差,影响炉缸焦柱的透液性,造成炉缸边缘的渣铁环流增加,加剧炉缸侧壁侵蚀进度。

4.5 加Ti护炉

由于炉缸炭砖侵蚀后的不可逆性,必须采取有效措施在侵蚀区域形成稳定的保护壳。含钛料进入炉缸后,TiO2通过直接还原成为元素钛,然后再生成TiC(熔化温度3 150 ℃)和TiN(熔化温度2 950 ℃)及固溶体Ti(C,N),它们再与铁水和从铁水中析出的石墨结合在一起,进入被侵蚀的砖缝,或在冷却的炉缸、炉底炭砖表面凝结成保护层,对炉缸、炉底起到保护作用。钛入炉量过大时,会严重影响渣铁流动性,恶化料柱透气性,影响炉况稳定顺行,因此选择合适的钛负荷,合理控制铁水中Ti 含量是关键。①8 号高炉采用在烧结料中配加含钛矿粉,不足部分高炉配加钛矿来实现加Ti,实践中,当炉缸温度上行时保证铁水[Ti]≥0.1%~0.150 0%,炉缸温度下行较快或在合理区间后,逐步降低Ti 负荷到0.05%~0.08%,减少钛矿不利影响。②由于侵蚀严重区域位于1#和2#铁口两侧区域,实践中在这两个铁口区域长期使用含Ti 炮泥,进行精准加Ti护炉。高炉出铁口在冶炼生产中,由于长期承受冲刷和侵蚀,出铁口侧壁变薄,形成局部异常侵蚀,这是绝大多数高炉炉缸侧壁侵蚀的重点,采用含Ti炮泥,使用时将含Ti炮泥压入炉内,形成泥包,泥包炮泥中的TiO2进入炉缸铁口区域,逐渐熔到出铁口两侧周围形成高黏度渣,该渣和出铁口周围的炭砖润湿较好,粘于侧壁,逐渐形成渣膜来保护炉壁,并可使炉缸侧壁逐渐增厚,达到护炉效果。

4.6 做好上下部调剂

针对炉缸中心死焦堆肥大引起炉缸铁水环流加剧,在保证炉况顺行的基础上,逐步减少中心焦量来减小炉缸中心死焦堆的体积。实践中,把布料溜槽焦炭11.8°中心档位5 圈逐步减少到2 圈,同时为了防止减少中心焦引起炉况波动,可以增加10~15 kg/t焦比或者退2~3 t矿批。利用休风机会堵死1#、2#铁口之间的24#、25#风口,减少该区域进风量和渣铁生成量,减轻该区域铁水环流速度和冲刷强度,其他区域风口也由643 mm 增加到663 mm,保证相同风量情况下气流更容易吹透中心和削减中心死焦堆体积。

4.7 提高炉前作业标准

加强炉前铁口维护,稳定打泥控制量,把原来打泥模糊的格数精确为打泥块数,并把炉前打泥压力等关键参数引导至主控电脑监控。铁口深度由3 500 mm提到3 700 mm,并严抓交接班质量。同时为了杜绝倒场浅铁口对炉缸侧壁温度的侵蚀加剧,改进倒场方式,由原来进2退2改变为3+1,即:倒场每次投入1个新铁口,两个老铁口带1个新铁口的3铁口倒场。

4.8 加强炉缸温度监测

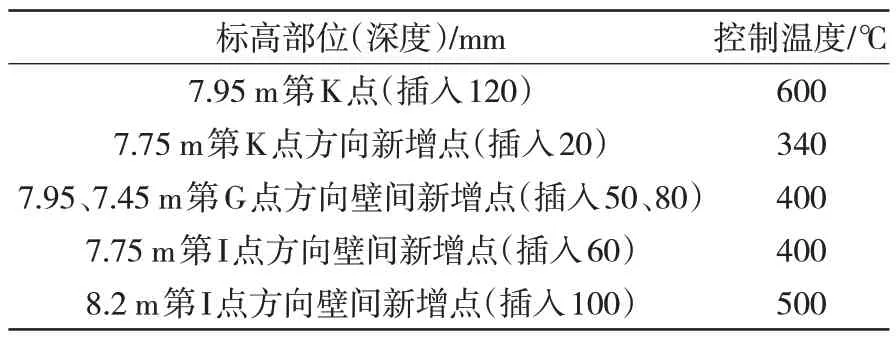

炉缸每一层冷却壁圆周方向有12 对电偶,自东侧开始逆时针排列分别为A~L 点,每对电偶有一深一浅两个检测点,深度分别为浅点120 mm、深点220 mm,并对重点区域新增热电偶,密度达到0.5根/m2,同时保证原装测温热电偶的准确度,对显示异常的热电偶及时进行校核,对破损的热电偶进行更换和恢复,并在关键区域增加视频监控。经过科学研讨分析,并制定炉缸温度控制预案:①当炉缸温度缓慢升高,触及温度点的控制温度时(见表1),采取停氧措施抑制温度上升。②当炉缸升温进入基准温度100 ℃区间,且温升较快,8 h 升温超过20 ℃时,减氧操作;连续温升超过16 h,或者8 h 温升超过40 ℃时,必须采取停氧、退负荷措施阻止其上升趋势,后续视情况酌情控风。③当采取控风措施24 h后,炉缸炭砖热电偶温度依然上升且温升速率不降低,达到前期高点时,准备休风凉炉。

表1 重点部位炉缸温度控制标准

4.9 改进应用效果

(1)通过采取上述措施,在一定程度上减缓了炉缸环流强度,在炉缸1#、2#铁口之间下部的高温区侧壁形成了一定厚度的凝滞层,使炉缸侵蚀明显减缓,保证了炉役末期的安全生产。

(2)在高炉利用系数2.0 t/(m3·d)左右的冶强下,达到了冶强与炉缸侵蚀的基本平衡,避免了炉役末期的大幅减产和凉炉事故,保证了正常生产运营。

5 结语

(1)炉况稳定、顺行,气流分布合理是最好的护炉,对于一定容积的高炉,强化程度要与焦炭质量相匹配,否则会加剧炉缸侵蚀。

(2)在炉缸耐材表面形成一定厚度的凝滞层,可以有效减缓炉缸环流对耐材的侵蚀,加[Ti]必须结合较高的冷却强度才能形成。

(3)炉缸铁口下部的两侧区域是薄弱区,最容易形成“象脚状”,生产中要重点关注。另外,此区域的耐材在设计时要重点改进和加强。