废汽车催化剂铁捕集熔炼渣一步法制备微晶玻璃研究

郑环东,丁云集,何学峰,史志胜,菅金鑫,张深根

1) 北京科技大学新材料技术研究院金属材料循环利用研究中心,北京 100083 2) 北京科技大学顺德创新学院,佛山 528399

自20 世纪80 年代,各国制定了严格的车辆排放标准以应对全球温室效应,从此汽车尾气催化剂被强制使用[1].据国家统计局数据,截止到2020 年6 月我国机动车保有量达到3.6 亿辆,位居世界第一[2].汽车的更新换代产生大量富含铂族金属的废催化剂,属于HW50 类危废,具有潜在的环境风险[3].废汽车催化剂的铂族金属回收及资源化处置可以带来巨大的经济和环境效益,同时对我国铂族金属可持续发展意义重大.

废汽车催化剂回收铂族金属主要分为湿法和火法两类[4-5].在工业上,火法由于高效、污染控制等优势从而成为主流工艺[6].作者团队提出了通过渣型设计降低熔炼温度的低温铁捕集铂族金属方法,基于铂族金属与铁形成了固溶体的原理,利用合金与渣相的密度差异实现铂族金属富集与分离,渣中铂族金属含量10 g·t-1以下[7-8].废催化剂堇青石载体和助熔剂形成了大量的熔炼渣.熔炼渣大多堆放或掩埋处理,造成土地占用和资源浪费等问题.用熔炼渣制备绿色环保建筑材料,不仅可以减轻环境压力,而且可以弥补自然资源的不足.熔炼渣主要成分Al、Si 等可作为玻璃网络形成体或中间体,碱金属Ca、Na 等可作为改性体,基于熔炼渣的特殊化学成分,可通过熔融-热处理制备高附加值的微晶玻璃.

微晶玻璃制备方法主要有三种:(1)熔融-两步法;(2)熔融-烧结法;(3)熔融-一步法[9].两步法包括成核和析晶两步热处理;烧结法是将水淬得到的基础玻璃粉碎、成型,再进行烧结、析晶,流程长、能耗高[10];一步法则是通过扩大玻璃的成核和结晶温度重叠区间,在同一温度范围内完成形核和结晶两个过程,具有节能、高效等优点.目前对微晶玻璃的一步法工艺研究较少,尤其缺乏一步析晶动力学和热力学研究.李宇等[11]以电炉镍铁渣和普通高炉渣为原料,通过增加少量的Mg2+和TiO2实现了一步法制备微晶玻璃.MgO 能促进辉石族矿物相的析出,但过量会导致镁橄榄石析出,降低了微晶玻璃的力学性能.赵贵州等[12]以钢渣为主要原料,通过提高碱度采用一步法工艺制备了钙铝黄长石相微晶玻璃.基础玻璃在1100 ℃下热处理120 min,抗弯强度为56.4 MPa.Wang 等[13]在红土矿中添加TiO2作为成核剂一步法制备微晶玻璃,随TiO2添加量的增加,主晶相开始由μ-堇青石向假蓝宝石相转变,微晶玻璃的结晶度、晶粒尺寸和耐酸碱性能均有所提高.Ma 等[14]以高炉渣为原料,以含锰尖晶石相作为形核剂,一步法制备微晶玻璃并研究了晶粒的取向.

本研究以酸洗污泥为形核剂,以废催化剂铁捕集熔炼渣为原料一步法制备微晶玻璃.酸洗污泥可提供CaF2,Fe2O3和Cr2O3为形核剂,降低了形核剂成本[15-16].从析晶动力学、玻璃结构单元和微观结构三个角度研究了酸洗污泥用量对微晶玻璃析晶机制的影响,探讨了热处理制度对微晶玻璃显微结构和性能的影响.

1 实验

1.1 原料

本研究中使用的熔炼渣是废汽车尾气催化剂经铁捕集熔炼后的产物,酸洗污泥来自山东莱芜钢铁有限公司.首先将样品破碎研磨成100 目以下的粉末,采用X 射线衍射仪(XRD)和荧光分析(XRF)对冶炼渣和酸洗污泥的成分及物相进行分析,如表1 所示.冶炼渣中主要元素为Ca 和Si,酸洗污泥中主要元素为Ca 和Fe.物相分析如图1 所示,冶 炼渣为非晶玻璃结构,酸洗污泥主要物相为CaF2.

表1 原料的化学成分(质量分数)Table 1 Main chemical composition of different materials %

图1 冶炼渣和酸洗污泥XRD 图谱Fig.1 XRD patterns of smelting slag and pickling sludge

1.2 样品制备

采用熔融-一步热处理工艺,即将原料混合装入刚玉坩埚,随后在马弗炉中以5 ℃·min-1的速率升温至1400 ℃保温3 h,将熔体倒入模具,在850 ℃下保温1 h 完成形核和晶化,降温到650 ℃退火0.5 h 以消除残余应力.热处理后的样品根据酸洗污泥用量(质量分数)7%/14%/21%/28%分别命名为GC-1/2/3/4.

1.3 表征与测试

熔炼渣的化学成分通过X 射线荧光光谱仪(XRF,XRF-1800,日本)测定.熔炼渣及样品的物相组成通过X 射线衍射分析(XRD,Ultima IV,日本)测定.样品经熔融后,部分熔体倒入冷水中进行淬火,随后通过差示扫描量热仪(DSC,DSC204-F1,德国)确定其玻璃化转变温度和结晶温度,研究结晶动力学.测试条件为:氮气气氛下,分别以5/15/25 ℃·min-1的加热速率从室温升到1000 ℃.样品经打磨、抛光后用质量分数为1%的HF 溶液腐蚀5 s 后,通过扫描电子显微镜(SEM,Zeiss Gemini 300,德国)观察样品的形貌.微观成分经能谱分析(EDS,Smartedx,德国)测定.基础玻璃的成键结构经傅里叶变换红外光谱(FTIR,Nicolet-is10,日本)分析.

微晶玻璃体积密度和吸水率通过阿基米德法测量,仪器为智能陶瓷孔隙率分析仪(MAY-120SD,中国).微晶玻璃硬度通过维氏压痕法测量,所用显微硬度计为(HXP-100TM/LCD,中国),配备矩形棱锥金刚石压头.用2 N 力对每个试样进行3 次压痕,并保持15 s.卸力后,测量压痕的对角线长度并计算压痕面积.微晶玻璃的抗弯强度通过万能试验机(CDW-5,中国)测量,样品被切割成尺寸为4 mm×4 mm× 30 mm 的长条形块,每个样品进行3 次测试.采用毒性特征浸出法(TCLP)测试原料和微晶玻璃的毒性,浸出试剂为醋酸溶液,pH调整为2.88±0.5,液固比为20∶1(mL∶g).重金属浸出浓度采用电感耦合等离子体质谱法(ICP-MS-7000,美国)检测.样品的耐酸耐碱性(r)参照工业用微晶玻璃板标准(JC/T 2097—2011)进行测定.样品洗涤干燥后称重m0,放入质量分数为20%的H2SO4/NaOH 溶液中在100 ℃下煮沸1 h,干燥后称重m1.耐酸耐碱性计算如下:

2 结果与讨论

2.1 析晶动力学

图2 为酸洗污泥用量(质量分数)为7%~28%制备的基础玻璃在15 ℃·min-1的加热速率下的DSC 曲线.样品在发生玻璃化转变时由于比热容发生突变而向吸热方向偏移,图中第一个吸热峰代表玻璃化转变温度(Tg)[17],之后的放热峰对应于玻璃结晶温度(Tp).随着酸洗污泥用量从7%增加到28%,基础玻璃的玻璃化转变温度从694.9 ℃降到654.3 ℃,析晶温度由904.1 ℃降到842.1 ℃,峰值逐渐显著.表明酸洗污泥可以有效的降低熔体黏度,促进玻璃相的形成,同时也能加快玻璃的析晶.玻璃的形成是熔体在冷却和固化过程中保持无定形状态而不结晶的相对能力.玻璃成型速度取决于原材料的熔化-扩散速度.熔体的黏度越高,熔融-扩散速率越小,玻璃成型能力越差.酸洗污泥中富含的碱金属离子除了提供游离氧来破坏母体玻璃的网络结构外,还对网络中的Si-O 键产生反向极化作用,因此键合强度减弱,熔体黏度降低[18].当酸洗污泥添加量在21%以上时,800~860 ℃出现了两个放热峰,这可能是析出了两种不同的晶相.

图2 不同酸洗污泥用量基础玻璃的DSC 图谱Fig.2 DSC of parent glass with different pickling sludge mass fraction

玻璃熔体发生析晶反应需要具备一定的活化能来克服结构单元重新排列时的能量势垒,势垒越高则代表析晶所需的活化能越大,越难完成析晶.为了研究酸洗污泥用量对玻璃结晶过程及性能的影响,采用非等温DSC 法对加热过程进行了动力学分析.设置升温速率为5、15 和25 ℃·min-1,加热范围为室温-1000 ℃,分析了不同加热速率下样品的玻璃转变温度和结晶温度.玻璃从液相到结晶相的转变速率主要受温度、液相扩散速率及晶核数的影响.在较小的加热速率下,玻璃体系成核析晶充分,晶核孕育时间长,导致晶核数更多,同时在同等温度下熔体黏度高,因此析晶温度较低,瞬时转变速率小,析晶峰平缓[19].基于此性质,Kissinger 得到析晶峰温度与DSC 升温速率的关系式:

其中,E是析晶活化能,α是DSC 分析过程中的升温速率,Tp是 析晶放热峰温度,v是频率因子,R是通用气体常数(R=8.314 J·mol-1·K-1).

图3 基础玻璃ln(Tp2/α)与1000Tp-1 关系图Fig.3 Variation of ln(Tp2/α) and 1000Tp-1

其中,ΔT为曲线的放热峰半高宽温度差.

不同酸洗污泥用量下玻璃的结晶动力学相关参数如表2 所示.可以看出,随着酸洗污泥用量的增加,玻璃化转变温度与结晶温度的间隙缩小,表明酸洗污泥有助于实现一步法工艺.析晶活化能有降低的趋势,结合DSC 曲线可解释为:酸洗污泥提供了大量的CaF2,其作为助熔剂可降低熔点和玻璃相的黏度.此外,CaF2也增加了网络改性离子含量,降低了玻璃网络的聚合度,提高了离子在玻璃网络中的扩散能力.在加热速率为5 ℃·min-1条件下,分别计算了样品的Avrami 指数.当酸洗污泥添加量为7%和14%时,n分别为1.7 和2.4,反映了基础玻璃的析晶机制为二维生长.当酸洗污泥用量为21%及28%时,Avrami 指数接近3,表明析晶机制转变为三维析晶.

表2 不同酸洗污泥制备基础玻璃析晶活化能(E)和Avrami 指数(n)Table 2 Crystallization activation energy (E) and Avrami index (n) of base glasses prepared from pickling sludges with different content

2.2 酸洗污泥用量对微晶玻璃性能的影响

(1)晶相和显微结构.

为研究酸洗污泥用量对基础玻璃析晶过程的影响,根据DSC 结果将冶炼渣及以上4 组基础玻璃样品分别在900 ℃下保温1 h,对所得样品进行物相分析.结果如图4 所示,冶炼渣经热处理后仅有“馒头型”非晶峰,表现为非晶态,表明冶炼渣在不添加形核剂的情况下较难完成“体”析晶.在加入质量分数为7%~14%的酸洗污泥后,热处理样品析出的主晶相为透辉石(Diposide,Ca(Mg,Fe,Al)(Si,Al)2O6,PDF#72-1379).辉石为钙镁铁铝的偏硅酸盐物相,属于类质同象类.透辉石是当中具有良好物理化学性能的晶相.由于酸洗污泥中提供了大量的Fe3+,其部分以网络外体形式存在会促进透辉石的析出.酸洗污泥添加量达到21%时,热处理样品检测到次晶相四氧化三铁(Magnetite,Fe3O4,PDF#99-0073),酸洗污泥达到28%时,检测到了霞石相(Nepheline,NaAlSiO4,PDF#99-0083).酸洗污泥中铁质量分数高达20%,随着酸洗污泥含量的增加,铁的固溶度上升,继续增加会导致铁逐渐以磁铁矿的形式析出.

图4 不同酸洗污泥用量制备的微晶玻璃XRD 图谱Fig.4 XRD of glass-ceramics with different mass fraction of pickling sludge

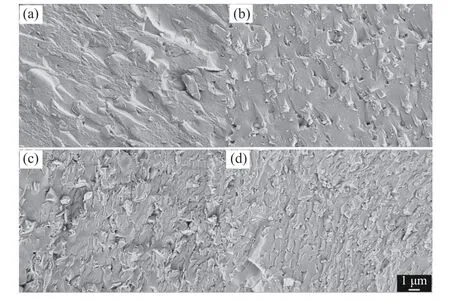

图5 是4 组不同样品的微观形貌图,从图中可以看出在相同热处理制度的条件下,随着酸洗污泥用量的增加,样品晶粒尺寸减小,且微晶相的体积分数增大.当酸洗污泥用量为7%时,晶粒基本呈短棒状,尺寸多在0.5~1.5 μm 之间.微晶颗粒呈分散无序分布,由于体积分数较小,微晶玻璃为含孤立晶体的连续玻璃基体结构,微晶玻璃的性质主要受玻璃相的性质影响.表面可以观察到气孔,这是由于熔炼过程中玻璃流动性较差,降低了样品的致密度.随着酸洗污泥用量的增加,微晶相体积分数增多,颗粒排列紧密,这有利于微晶玻璃物化性能的提升[20].网络外体离子含量增加,网络形成体离子减少,导致玻璃的析晶活化能下降,并且充当晶核剂的离子如铁、铬等含量增加,在析晶过程中易于富集,促进熔体内部的晶体析出[21].在一定条件下,形成的晶核越多,晶体数目就越多,然而共晶生长的空间有限,晶体生长受到限制,可以看到晶粒被细化.但随着酸洗污泥添加量达到14%时,可以观察到大块的晶粒析出,根据EDS 面扫分析,大块晶粒主要为Fe3O4,少部分为CaF2.当酸洗污泥用量达到28%时,大块晶粒进一步增加,降低了组织的均匀性.这是由于酸洗污泥用量的增加导致基础玻璃中Fe、Ca 及F 含量增加,促进了Fe3O4及CaF2的析出.

图5 不同用量酸洗污泥制备的微晶玻璃SEM 图.(a) 7%;(b) 14%;(c) 21%;(d) 28%Fig.5 SEM of glass-ceramics with different mass fraction of pickling sludge: (a) 7%;(b) 14%;(c) 21%;(d) 28%

(2)物理化学性质.

微晶玻璃的密度和吸水率测试结果如图6 所示.随着酸洗污泥用量从7%增加到28%,微晶玻璃的密度从2.93 g·cm-3提高到3.09 g·cm-3,吸水率从0.55%降低到0.9%.微晶玻璃的密度与样品致密度、晶相组成及结晶度等有关.一方面,酸洗污泥中含有原子质量较大的铁.另一方面,酸洗污泥提供的助熔剂降低了体系的黏度,同时网络改性体降低了玻璃网络聚合度,促进了质子迁移,增加析晶量,使得样品致密度提升.吸水率的降低也表明样品的致密度提高了,结果与密度变化趋势相吻合.

图6 不同酸洗污泥用量对微晶玻璃性能的影响.(a) 密度和吸水率;(b) 维氏硬度和抗弯强度Fig.6 Physical and chemical properties of the samples: (a) density and water adsorption;(b) Vickers hardness and bending strength

当酸洗污泥用量从7%增加到21%时,微晶玻璃的硬度从678.6 HV 增加到了707.9 HV,抗弯强度从77.7 MPa 增加到109.2 HV.但随着酸洗污泥用量的进一步增加,硬度和抗弯强度都有一定程度的降低.一方面,透辉石相的硬度与抗弯强度比玻璃相高.此外,由于晶体内部强度比晶界高,微晶玻璃的断裂一般为晶间断裂,属于脆性断裂.因此,晶粒越小,数量越多,分布越均匀,裂纹拓展直至微晶玻璃发生断裂所需要走的路程就越长.采用扫描电镜对断口形貌进行了观察,如图7 所示.在酸洗污泥用量为7%和14%时,断口表面较为光滑,能观察到小孔.当酸洗污泥用量达到21%时,断口表面为粗糙性,可以观察到多个微层,判断其为晶间断裂.因此,随着酸洗污泥用量增加,微晶数量增加,分布更加均匀,裂纹拓展慢,抗弯强度越高,这与实测的抗弯强度规律一致.当酸洗污泥用量为28%时,抗弯强度与硬度的降低或许与晶相微观分布均匀性降低有关.因此,酸洗污泥用量为21%时可获得最佳性能,很好的符合JC/T 2097—2011《工业微晶玻璃板材性能要求》.

图7 不同酸洗污泥用量下微晶玻璃断口形貌图.(a) 7%;(b) 14%;(c) 21%;(d) 28%Fig.7 Fracture morphology of samples with different mass fraction of pickling sludge: (a) 7%;(b) 14%;(c) 21%;(d) 28%

(3)化学稳定性及重金属固化效果.

微晶玻璃的化学稳定性是考察其使用及存放周期的重要指标.从表3 中可以看出,随着酸洗污泥用量的增加,所制备的微晶玻璃耐酸性逐渐增加.微晶玻璃的耐酸性主要与其微观结构、晶相种类、晶粒分布以及成分组成有关,铝硅酸盐体系的硅氧骨架的耐酸腐蚀性能强于晶体相.随着酸洗污泥用量的增加,微晶玻璃碱度提高,玻璃网络完整度降低,因此耐酸性明显降低.所有样品的耐酸度大于96%,耐碱度大于98%,符合《工业微晶玻璃板材性能要求》(JC/T 2097—2011).通过毒性特征浸出法(TCLP)评估了微晶玻璃的浸出毒性,重金属的浸出浓度都低于GB5085.3—2007 标准阈值.

表3 微晶玻璃的耐酸/碱性及重金属固化效果对比Table 3 Comparison of acid/alkaline resistance and leaching toxicity of glass-ceramic

2.3 热处理制度对微晶玻璃性能的影响

在酸洗污泥用量(质量分数)为21%的条件下,研究了热处理制度对微晶玻璃显微结构的影响,如图8 所示.800 ℃下退火的样品呈现出清晰的非晶相,细晶分布在玻璃基质中,它们作为形核剂诱导透辉石晶粒的沉淀.在800 ℃下形核和晶粒生长速率较低.当热处理温度增加到850 ℃时,晶粒数量和尺寸增加.在900 ℃下热处理的样品中观察到了交叉排列的颗粒.随着热处理时间的延长,晶体析出量也呈增长的态势,当热处理时间提到到1.2 h 后,晶体基本上完全长大,晶体析出量较多且分布致密均匀.

图8 不同热处理制度下GC-3 的微观形貌图.(a) 800 ℃,0.5 h;(b) 850 ℃,0.5 h;(c) 900 ℃,0.5 h;(d) 900 ℃,0.4 h;(e) 900 ℃,0.8 h;(f) 900 ℃,1.2 hFig.8 Micromorphology of samples under varying heat treatment systems: (a) 800 ℃,0.5 h;(b) 850 ℃,0.5 h;(c) 900 ℃,0.5 h;(d) 900 ℃,0.4 h;(e) 900 ℃,0.8 h;(f) 900 ℃,1.2 h

表4 中为不同热处理制度所制备样品的性能.可以看出来,样品硬度、密度是随着热处理温度的升高而增加,热处理温度为900 ℃时,试样的显微硬度、体积密度最大,性能较优.对比不同热处理时间下样品的性能检测结果,可以看出来,样品硬度、密度随着热处理时间的增加而增加,热处理时间为1.2 h 时,试样的显微硬度、体积密度最大,性能较优.通过实验证明,在热处理温度为900 ℃条件下,热处理1.2 h 得到的微晶玻璃样品析晶完全,晶粒形态正常且分布均匀致密,具有优良的性能,有高的显微硬度和密度,低的吸水率且耐化学腐蚀性良好.对900 ℃下热处理1.2 h 的样品进行了毒性浸出实验,浸出液中Cr、Ba、Ni、Mn 的质量浓度分别为0.50、0.47、0 及0.72 mg·L-1,均低于GB5085.3—2007 标准阙值.

表4 样品GC-3 性能检测结果Table 4 Performance test results of the samples GC-3

2.4 玻璃结构分析

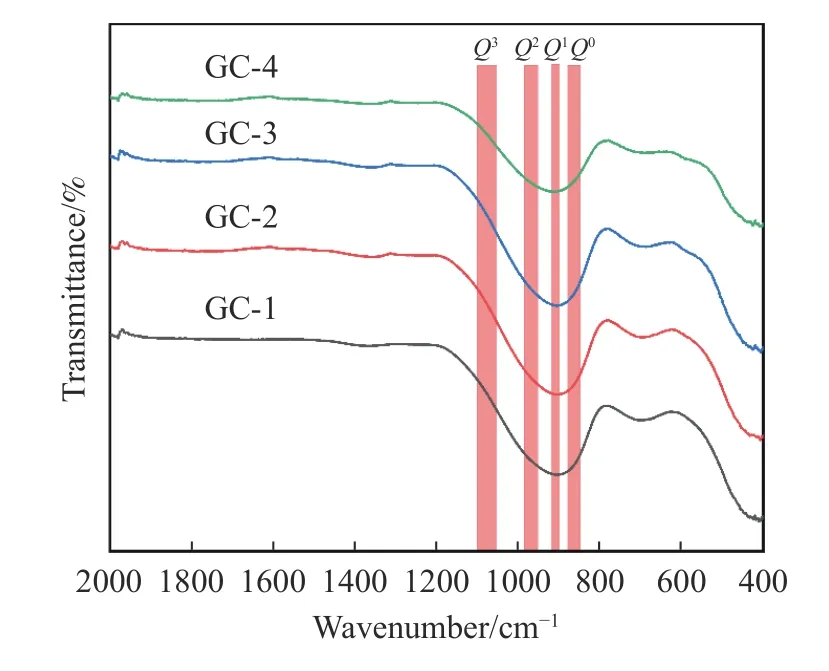

采用红外光谱进一步研究四种基础玻璃的玻璃结构,如图9 所示.四种基础玻璃具有相似的光谱,表明它们结构相似.四个样品的峰值都较宽,没有出现尖锐的峰,这是由于样品没有析晶,多个频率发生了叠加.主要的吸收峰分布于450~500、500~750、800~1200 及1300~1400 cm-1处.460 cm-1及670 cm-1附近的吸收带与四面体[SiO4]中Si—O—Si 键的振动有关,715 cm-1附近的峰与[BO3]平面三角形中的B—O—B 的弯曲振动及Si—O—Al 的对称拉伸振动有关[22],740 cm-1附近的峰与[SiO4]四面体基团中Si—O—Si 键的弯曲振动或[AlO4]中Al—O—Al 的弯曲振动有关[23],900 cm-1附近宽而强的吸收带可能归因于[SiO4]四面体中Si—O—Si 键的对称拉伸振动,1300 cm-1附近的吸收带与[BO3]平面三角形中的B—O—B 的非对称拉伸振动有关.800~1200 cm-1的峰值可以反应桥氧含量,可以明显的观察到GC-4 的桥氧含量高于GC-1.Ca2+作为网络改性剂不参与玻璃网络结构的形成.在玻璃结构中,铁离子通常以Fe2+和Fe3+两种形式共存,Fe2+与Fe3+的比例主要取决于玻璃的成分和熔化条件.因此,氧化铁对母体玻璃结晶和性能的影响与氧化铁的含量和Fe2+与Fe3+的比例有关.根据离子场强理论,Fe3+是网络形成离子,而Fe2+是网络改性离子[24].一方面,网络改性离子(Ca2+和Fe2+)能降低玻璃熔点,提高熔体的熔化-扩散作用从而有利于[SiO4]中Si—O—Si 在更低的温度下形成.但是由于极化性,网络改性离子会起到解聚玻璃网络的作用,从而减少Si—O—Si 的数量.光谱的略微变化是这两方面综合影响的结果.

图9 不同酸洗污泥用量下基础玻璃的红外分析Fig.9 DSC of parent glass with different content of pickling sludge

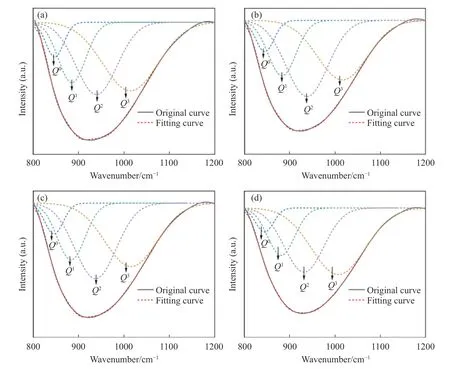

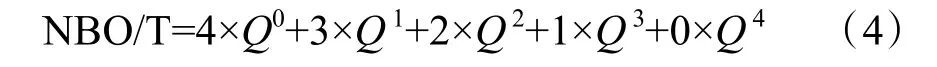

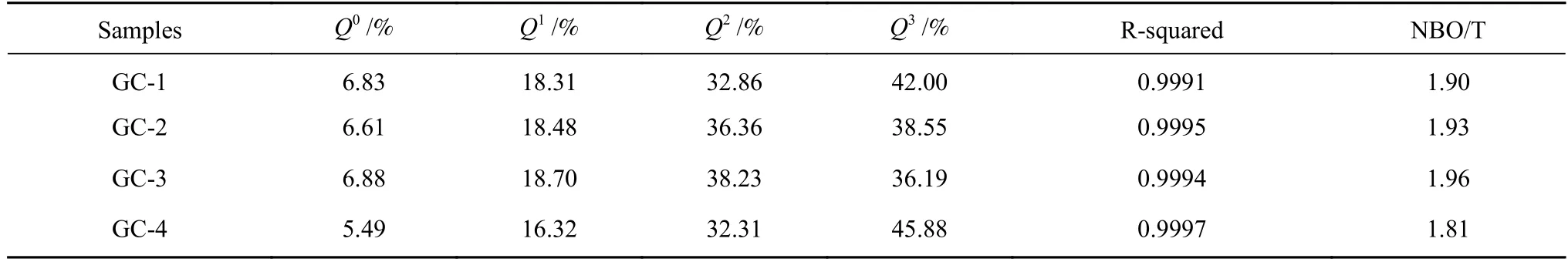

基础玻璃的结晶趋势可以通过玻璃网络的聚合度来揭示,聚合度可以通过计算玻璃中各基础结构单元的含量来确定.玻璃网络中主要的结构单元组成为:[SiO4]4-、[Si2O7]6-、[Si3O9]6-、[Si4O10]4-和[SiO2],分别代表单体、二聚体、环状、层状以及网络状的结构.通过计算各结构单元的相对含量可以确定聚合度.使用Qx表示[SiO4]4-、[Si2O7]6-、[Si3O9]6-、[Si4O10]4-和[SiO2]的相对含量,其中x=0、1、2、3、4.根据文献中的经验,Q0、Q1、Q2、Q3和Q4的谱带分别位于850~880、900~920、950~980 和1050~1100 cm-1,如图4 中所示[25-26].以高斯函数为基础,对拉曼光谱在800~1200 cm 的范围内进行分峰拟合处理,结果如图10 所示.体系中SiO2质量分数低于50%,完全聚合的Q4单元含量极低而无法在拉曼光谱中解析.从图中可以看出,随着酸洗污泥含量的增加,Q3单元的相对含量先减少后增加,Q2单元的相对含量先增加后降低,Q0和Q1单元的对应物对酸洗污泥含量的依赖性较弱.这是因为Ca2+和Fe2+等网络改性离子的总含量随着酸洗污泥含量的增加而增加,对玻璃网络的破坏作用增强.因此,Q3的相对含量随着Q2的增加而减少.随着酸洗污泥含量的增加,玻璃网络的结构从片状变为链状,表明玻璃网络聚合度降低.

图10 不同酸洗污泥用量基础玻璃的拉曼分峰拟合.(a) 7%;(b)14% ;(c)21% : (d)28%Fig.10 DSC of parent glass with different content pickling sludge: (a) 7%;(b)14% ;(c)21% : (d)28%

在通过拉曼光谱研究玻璃结构时,以NBO/T代表玻璃结构中非桥氧的含量,其可以通过网络结构中各基础单元的含量来计算,即各单元分峰面积,公式如下:

由表5 可知,当酸洗污泥质量分数为21%时,NBO/T 值最大,表明非桥氧含量最高,自由氧对玻璃网络结构的破化程度最大,结晶趋势最强.

表5 不同酸洗污泥用量基础玻璃的基础结构单元面积及非桥氧含量Table 5 Deconvoluted spectra and unbridged oxygen content in the glasses

3 结论

本研究旨在通过简单、廉价的方法实现废汽车尾气催化剂铁捕集熔炼渣的资源化利用.以酸洗污泥中的有效成分为形核剂,熔融后通过一步法成功制备出性能优良的微晶玻璃,主要结论如下:

(1)析晶动力学研究表明随着酸洗污泥用量的增加,基础玻璃的玻璃化转变温度和析晶温度间隙减小,核化和晶化可在同一温度下发生.基础玻璃析晶活化能降低,Avrami 指数由1.7 增加到3 左右,析晶机制由二维析晶逐渐转变为三维析晶.

(2)酸洗污泥用量(质量分数)为21%的微晶玻璃综合性能最好.经900 ℃,热处理1.2 h 得到的样品密度为3.04 g·cm-3,吸水率为0.11%,维氏硬度和抗弯强度分别为742.72 HV 和119.32 MPa.耐酸和耐碱分别为99.16%和99.79%.性能符合工业微晶玻璃板(JC/T 2097—2011)的要求.Cr、Ba、Ni 和Mn 的浸出质量浓度分别为0.50、0.47、0 及0.72 mg·L-1,低于GB5085.3—2007 标准阙值.

(3)酸洗污泥增加了非桥氧含量,破坏了[SiO4]/[AlO4]玻璃网络结构,降低了玻璃网络聚合度.当酸洗污泥用量为21%时,基础玻璃中非桥氧含量最高(NBO/T=1.96),结晶趋势最强.