热管式两级热电冷水机性能分析与优化

陈赵军,孟凡凯,徐辰欣

海军工程大学动力工程学院,武汉 430033

相比于以制冷剂为工质的传统制冷方式,热电制冷是一种基于半导体热电材料Peltier 效应直接将电能转化为温度梯度的新型固态主动式环保制冷,具有结构简单、紧凑、制冷迅速以及制冷温度精确可控等优点[1-2].由于制冷性能不高、制造成本昂贵以及对半导体材料具有高度依赖性,热电制冷早期主要用于军工、航天以及医疗[3]等特殊领域.近年来,随着半导体材料制冷性能的提升,热电制冷以其独特的优点已应用于家电冰箱[4-5]、商业汽车[6]、空调[7-8]、电子设备冷却[9-10]等领域.目前关于热电制冷的研究主要致力于发现与制造高优值系数的热电材料和优化与改进现有热电材料的性能[11].半导体材料性能不断提升的同时,优化热电制冷器结构、热端散热方式、热电单元结构和工作参数具有重要意义[12].

单级热电制冷器结构简单,是热电制冷装置的基本结构形式,许多学者进行了大量的理论分析与实验研究[13-17],为两级及多级热电制冷器的研究奠定了基础.两级热电制冷器相比于单级热电制冷器可获得更大的制冷温差和㶲效率[18],具有特殊优势.不少学者基于非平衡热力学分析了两级热电制冷装置的工作特性[19-23],取得了一系列有意义的结论.由于实际应用中热电制冷单元端点温度都是随着环境温度的变化而变化的,但是基于非平衡热力学的装置模型未包含外部换热器,所得结论具有一定的局限性.基于有限时间热力学的研究[24-27]为两级热电制冷器的工作特性的探索提供了新思路,得到了一系列更接近实际的新结论.

热电制冷器常用的热端散热方式主要有肋片散热[28-30]和水冷散热[31].肋片散热因安装方便、价格低廉广泛用于热端散热,但其散热能力不高且受环境温度影响大,所以不适用于热流密度较大的场合.水冷散热调节灵活、散热能力强,但需要安装水泵和水箱等一系列配套设施,不利于实际应用.近年来,热管由于良好的等温性、高效的导热性能和体积小等优势备受关注.热管是一种利用液体工质相变进行热量传递的换热元器件,不仅散热性能优良,而且具有优异的均温特性[32-33].已有研究表明,将热管散热器用于单级热电制冷器热端散热能够提升装置制冷性能[34].Liu 等[35]针对基于热管式热电冷却系统中温控模块下的换热器配置进行研究,结果表明增大热管散热面积能够提高装置散热能力并且降低设备的芯片温度.黄双福等[36]通过对热电制冷片不同的热端散热方式进行实验研究,发现相比于肋片散热器,在相同工况下采用热管散热能够强化热端散热,达到更低的冷端温度.陈柏超等[37]针对IGBT 模块热管理设计了一种将热电制冷器和微型平板热管相结合的分离热通道散热器装置模型,通过FloTHERM 热仿真软件模拟表明,相比传统径向热通道散热器,该装置提高了热电制冷器的制冷系数(COP).

目前关于热管散热的研究已经较为深入,但热管与热电制冷器相结合的研究较少.一方面,多数研究将热管与单级热电制冷器相结合,关于热管应用于两级热电冷水机的研究未见报道.另一方面,关于热管的几何参数(热管外径、蒸发段长度和吸液芯厚度)对热电制冷装置性能影响的研究较少,特别是关于基于热管散热的(简称热管式,下同)热电冷水机性能研究未见报道.本文建立基于热管式两级热电冷水机有限时间热力学模型,用数值模拟的方法进行性能分析与优化,所得结果可为实际热管式两级热电冷水机的优化和应用提供理论参考与指导.

1 装置模型与基本关系

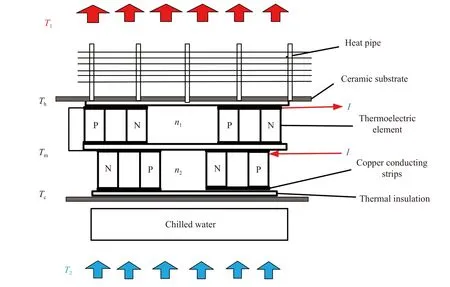

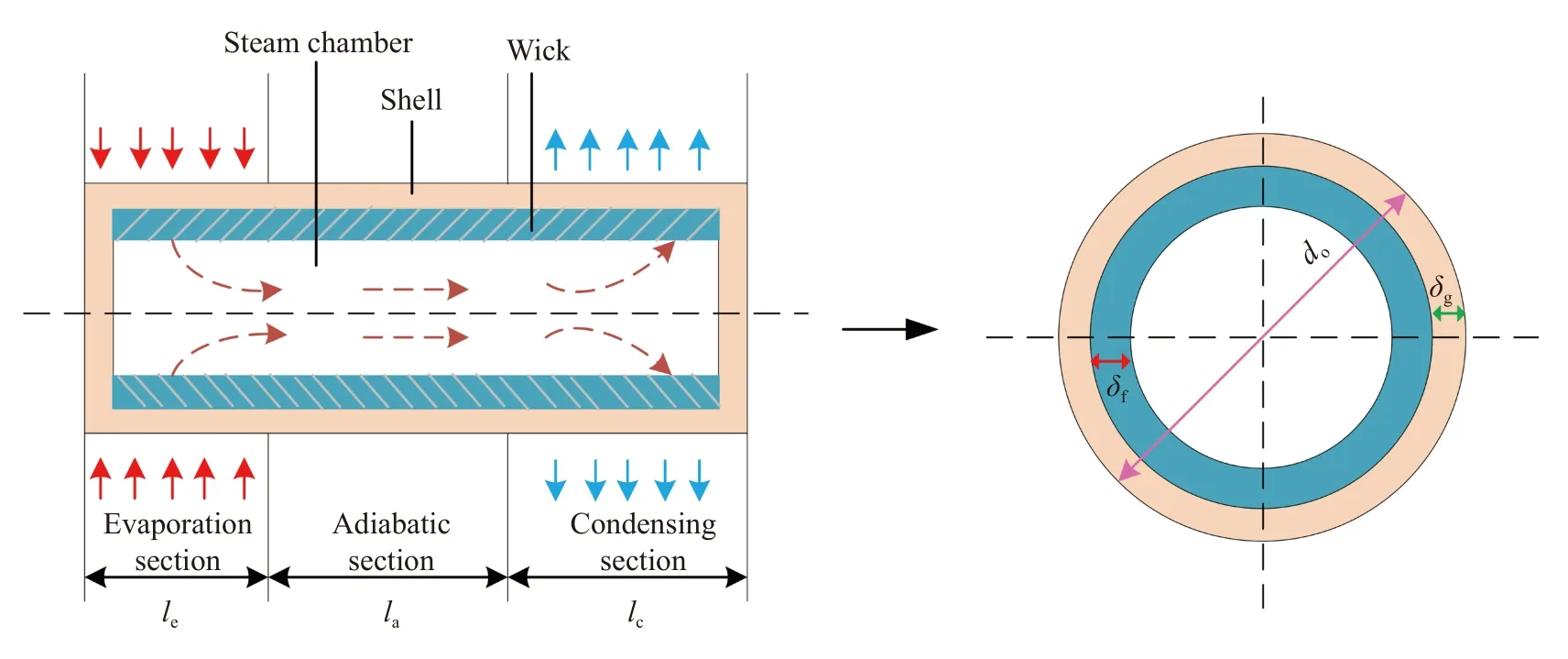

热管式两级热电制冷器装置结构如图1 所示,装置由制冷模块、热端换热器和冷端换热器三部分组成.装置热端采用热管散热器与风扇组合形式,冷端采用水冷板换热器.热电制冷模块包括上下两层热电单元,第一层底部与第二层顶部由导热、电绝缘材料串联连接,以保证第一级的放热量、放热温度等于第二级的吸热量、吸热温度.上下两个热电模块分别由n1、n2对热电单元组成.增加热电单元总对数有利于提高制冷装置的制冷能力,但是考虑到经济成本以及布置空间,热电单元总对数总是有限的.故假设N=n1+n2不变,则存在上下层热电单元分配问题.热电制冷装置中上下级热电单元分配是影响装置性能的一个重要因素,能够直接影响极限制冷温差.定义上层热电单元对数与总热电单元对数的比值为热电单元分配比,即x=n1/N.

图1 热管式两级热电冷水机装置示意图Fig.1 Two-stage structure of heat pipe-cooled thermoelectric water chiller

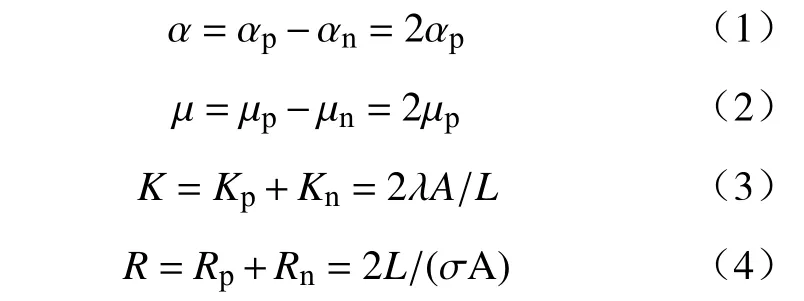

假设N 型和P 型材料具有相同的物性参数和几何尺寸,即:σp=σn=σ,Kp=Kn=K,| αp|=|αn|=α,|μp|=|μn|=μ,λP=λn=λ;Ap=An=A,Lp=Ln=L,则有

式中: λ、σ、A和L分别表示热电单元热导率、电导率、横截面积和长度;α、K、R和 μ分别为热电偶总塞贝克系数、总热导、总电阻和总汤姆逊系数.

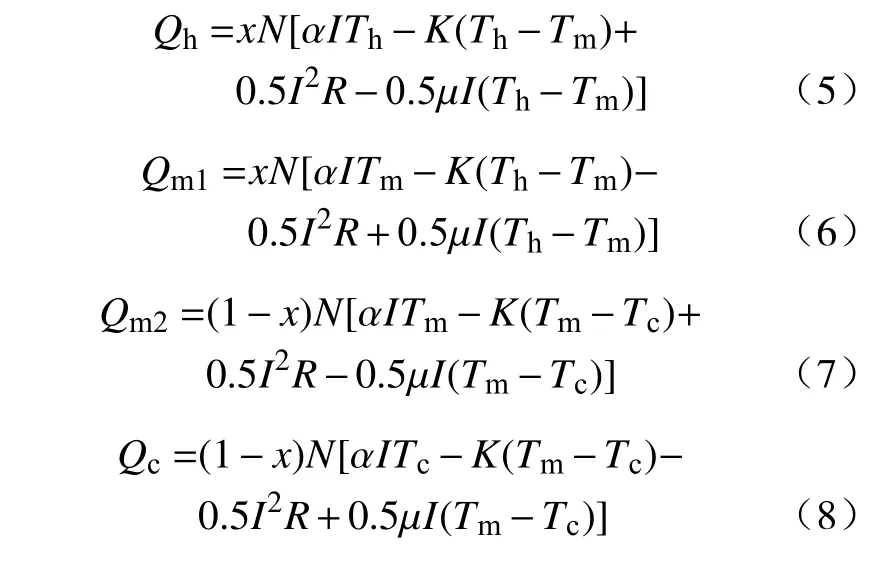

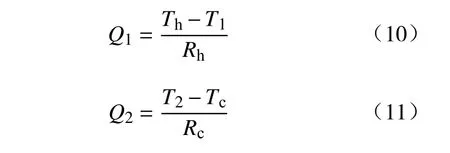

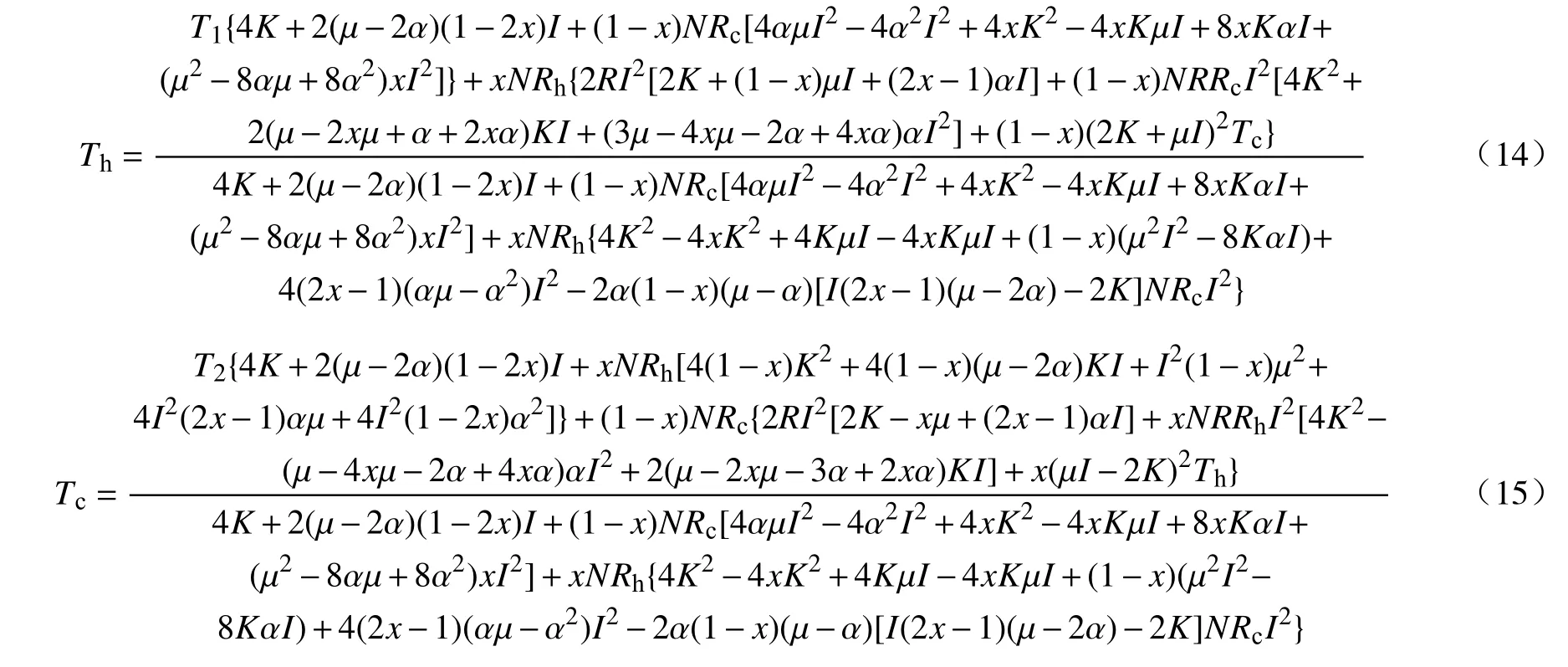

根据非平衡热力学理论,考虑汤姆逊效应的影响,得到装置上下层热电单元的热流率分别为

式中:Qh、Qc、Qm1和Qm2分别为热端放热率、冷端制冷率、上层对中间层的吸热率和下层对中间层的放热率;I是工作电流;Th、Tc和Tm分别为热电偶热端、冷端和中间层温度.忽略两层热电单元间的热漏损失,即Qm1=Qm2.由式(6)和(7)可以解得中间连接层温度Tm为

热端和冷端的热流率可分别表示为

式中:T1为 高温热源温度;T2为 低温热源温度;Rh和Rc分别为热端和冷端的传热热阻.

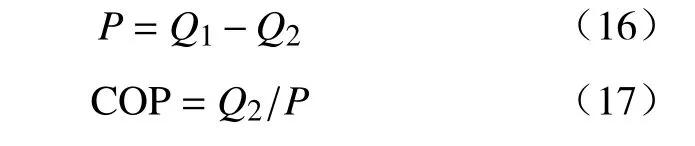

由能量守恒方程式可得

联立式(5)~(13),得到热电制冷器热、冷端温度分别为

热电制冷器的输入功率和制冷系数分别为

将式(14)和式(15)分别带到式(10)和式(11),联立式(10)、(11)、(16)和(17),在热源温度和换热条件给定的情况下就可对热电制冷器进行计算分析.

对于热电制冷装置,装置的制冷率和制冷系数是基本性能指标.由于单级热电制冷机极限制冷温差在常温下只能达到约60 K[38],对于更大制冷温差需求,需要两级甚至多级才能满足要求.因此极限制冷温差也是一个重要的性能指标.

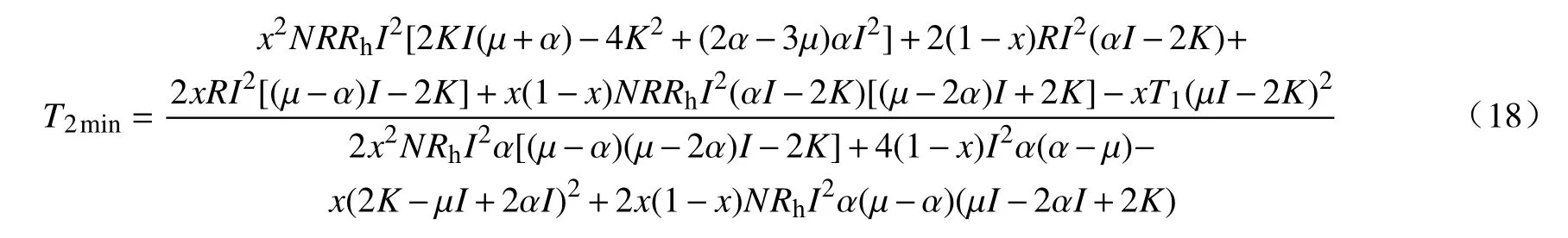

将(15)带入(11)并令Q2=0即可求得极限制冷空间温度T2min为

从而可以求得极限制冷温差为

2 热管结构与原理

热管沿径向方向从外到里依次为管壳、吸液芯(或称管芯)和蒸汽腔.沿轴向方向,根据功能的不同,热管又可分为蒸发段(蒸发器)、绝热段和冷凝段(冷凝器)三部分,结构如图2 所示.热管工作的主要原理是:蒸发段液态工质受热蒸发变为蒸汽,然后在压力差的作用下从蒸发段流向冷凝段.由于受到冷却,蒸汽又凝结成液体释放出热量,在多孔材料吸液芯毛细附着力的作用下液体又流回蒸发段,如此循环往复,热量就从蒸发段传送到了冷凝段.本文采用普通常温铜水热管,即管壳材料为无氧铜,工质为水,吸液芯材料为200 目的紫铜丝网.

图2 热管结构示意图Fig.2 Heat pipe structure

3 热阻分析

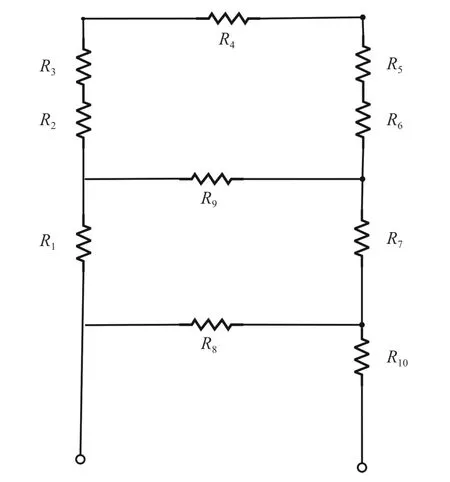

装置的一维传热热阻网络如图3 所示.冷端和热端热阻均可分为4 部分:陶瓷基板导热热阻Rcp,接触热阻Rc,换热器基板热阻Rex和换热器对流传热热阻Rcv.RP、RN和Rg分别表示P 型、N 型热电单元模块热阻和空气间隙热阻.各项热阻计算方法如下:

图3 热电制冷器一维热阻网络Fig.3 Thermoelectric cooler thermal resistance network

式中:Acp、δcp和 λcp分别为陶瓷基板面积、陶瓷基板厚度和陶瓷的热导率.

式中:Ac、δc和 λc分别为接触面积、导 热硅脂的厚度和热导率.

式中:Aex、δex和 λex分别表示为换热器基板面积、换热器基板厚度和热导率.

忽略热管的辐射传热热阻与热管蒸发段的对流传热热阻,热管换热器对流传热热阻Rcv1主要由蒸发段到冷凝段之间的10 部分热阻组成[39],热管等效热阻一维网络图如图4 所示.热管等效热阻为

图4 热管等效传热热阻网络Fig.4 Heat pipe resistance network

蒸发段管壁径向导热热阻为

蒸发段毛细芯径向传热热阻为

蒸发段相变热阻为

蒸汽轴向流动热阻为

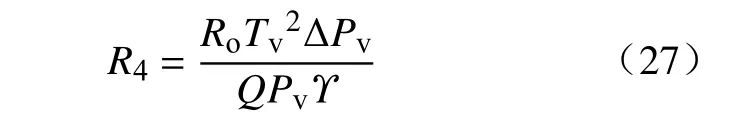

管壁轴向导热热阻为

式中:do、le、lc和l分别为为热管外径、蒸发段、冷凝段和热管长度;δg和 δf分别为管壁和吸液芯厚度;λg和 λf分别为管壁和吸液芯材料的导热系数;γ、Ro、Tv、Pv、Q和 ΔPv分别为工质汽化潜热、气体常数、蒸汽温度、蒸汽饱和压力、传热量和热管内蒸汽相总压降.

R5、R6和R7分别与R3、R2和R1表达式相同,计算时只需将le换成lc即可.R9和R8表达式相同,计算时只需将 λg换成 λf即可.

蒸发段对流换热热阻为

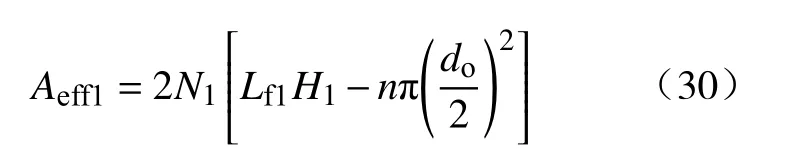

式中:Aeff1为 肋片有效散热面积,β 为肋化系数,ηf为肋效率.

换热系数h1计算采用如下试验方程[40]:

式中:N1、Lf1、H1、δ1和ds分别为肋片数、肋长、肋高、肋厚和肋片间距;n为热管根数;kf和 λa为空气和肋片材料的导热系数.

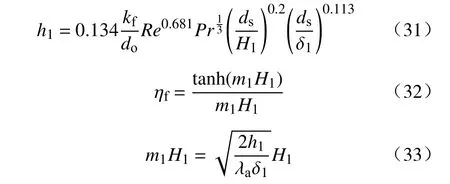

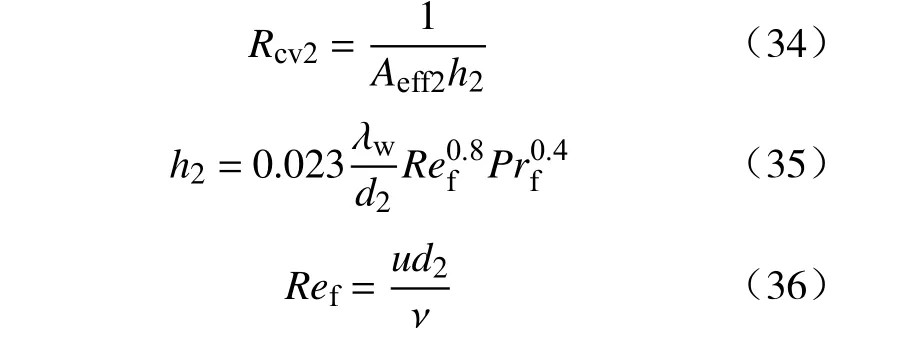

水冷板对流换热热阻Rcv2为[41]

式中:d2、u和 ν分别为管道直径、流体流速和流体运动黏度;Aeff2为 水冷板有效散热面积;λw为水的导热系数.

4 影响参数分析

采用热电材料碲化铋(B i2Te3),考虑材料的变物性,参数拟合公式为:

计算中,采用4 根完全相同的热管,热管总长度为350 mm,直径为6 mm.热电单元几何参数与环境温度设定如表1 所示.

表1 热电单元几何参数与环境温度Table 1 Geometric parameters of thermoelectric elements and ambient temperature

4.1 热电单元分配比的影响

图5 和图6 分别给出了制冷率和制冷系数与热电单元分配比和电流的关系.由图可知,存在使装置正常工作的热电单元分配比和输入电流的范围.即只有热电单元分配比和电流满足一定关系时,装置才能制冷.制冷率和制冷系数分别随着热电单元分配比和电流的增大先增大后减小.存在最佳的单元分配比和电流,在二者的综合影响下,使得制冷率和制冷系数达到最大值.制冷率与制冷系数对热电单元分配比和电流存在极值,但制冷率和制冷系数达到极值的位置不同,表明最大制冷率和最大制冷系数对应的最优热电单元分配比和最优电流各不相同,这为优化电流和热电单元分配比提供了依据.

图5 制冷率与热电单元分配比和电流的关系Fig.5 Cooling load versus distribution ratio of thermoelectric elements and working currents

图6 制冷系数与热电单元分配比和电流的关系Fig.6 COP versus distribution ratio of thermoelectric elements and working currents

图7 给出了极限制冷温差与热电单元分配比和电流的关系.由图可知,在稳定电流下工作时,存在最小的热电单元分配比使得极限制冷温差大于零.当电流一定时,装置极限制冷温差随着热电单元分配比的增大单调增大.这表明分向装置热端的热电单元数越多,装置所能达到的极限制冷温差越大.并且随着热电分配比的增大,曲线斜率减小,即热电单元分配比的增加速度要快于极限制冷温差的增加速度.当热电单元分配比给定时,极限制冷温差随着电流的增大先增大后减小.即在每一个热电单元分配比下均存在一个最佳电流使得极限制冷温差取得极值.在热源温度T1=300 K时,最大极限制冷温差可达到110 K 以上,远大于同温度下的单级热电制冷器所能达到的60 K,这是两级热电制冷器独特的优势.

图7 极限制冷温差与热电单元分配比和电流的关系Fig.7 Extreme cooling temperature difference versus distribution ratio of thermoelectric elements and working currents

4.2 热管结构参数的影响

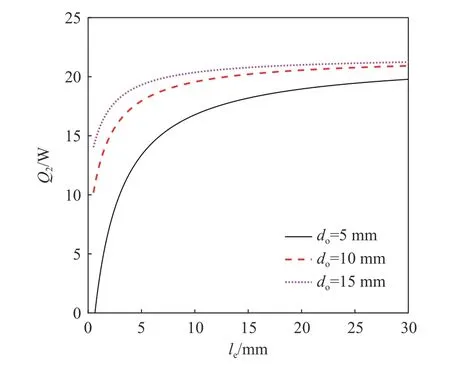

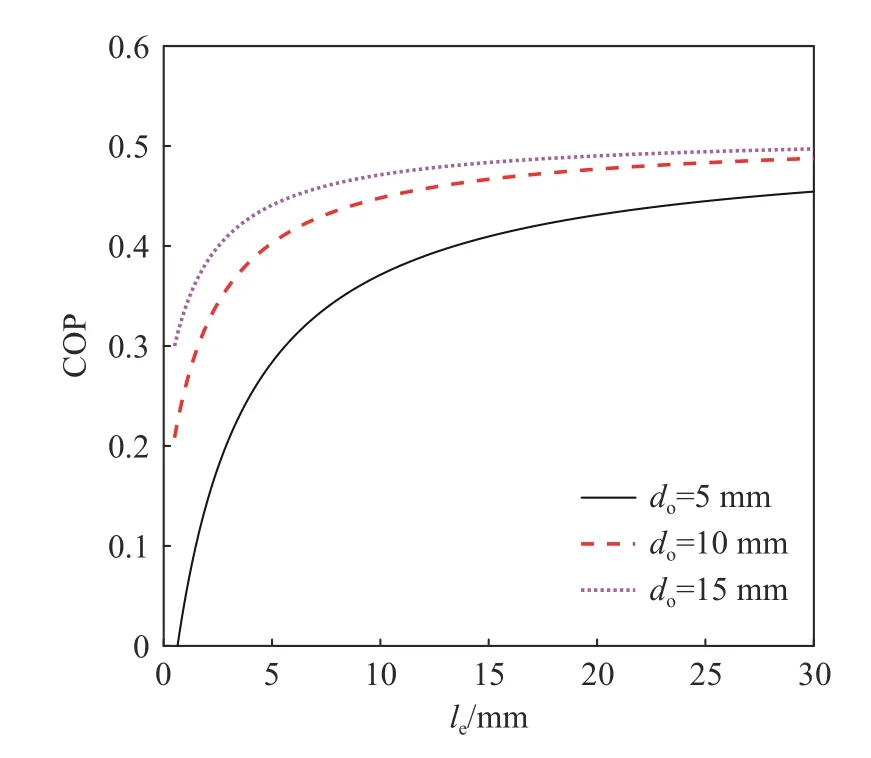

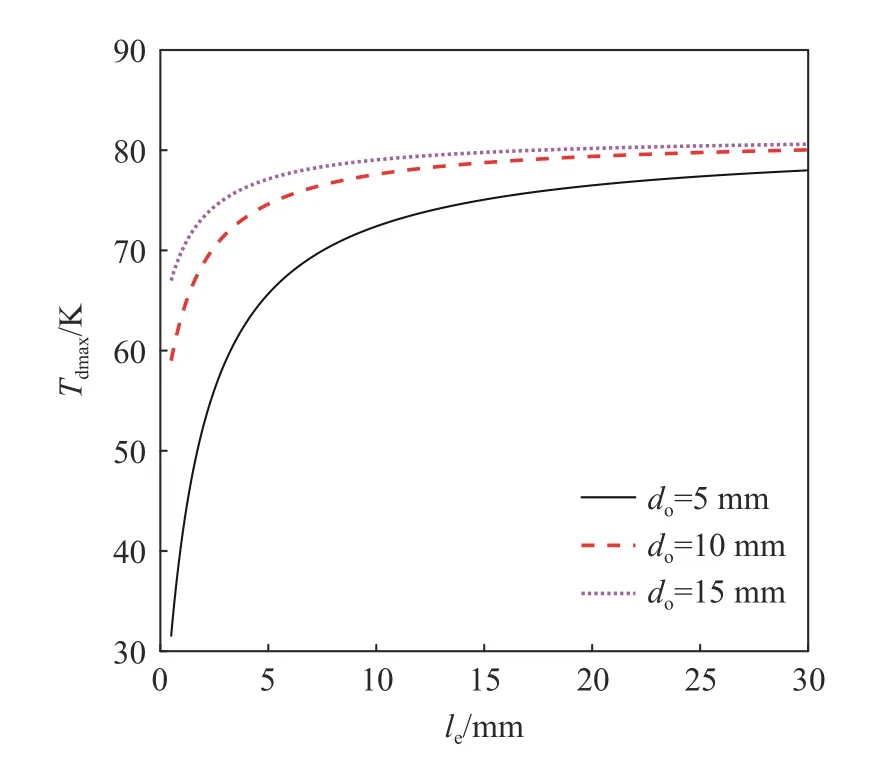

图8~10 分别给出了x=0.6,I=2.5 A 时制冷率、制冷系数和极限制冷温差与热管蒸发段长度和热管外径的关系.由图可知,制冷率、制冷系数和极限制冷温差均随着蒸发段长度和热管外径的增大而增大.这是因为当热管总长度一定时,一定范围内,热管蒸发段的增大,增大了热管换热面积,热管传热热阻减小,传热能力增强.但是超过一定范围,当热管总长度一定时,热管蒸发段增大,意味着热管绝热段和冷凝段减小,反而不利于散热.当蒸发段长度一定时,适当增大热管外径有利于提升装置性能.当管壳厚度和吸液芯厚度一定时,增大热管外径,一方面增大了热管换热面积;另一方面,使得蒸汽腔空间变大,蒸汽流动更加高效,换热增强.由于当蒸发段长度大于20 mm,外径大于10 mm 时,制冷率和制冷系数增大的幅度很小,所以实际设计中蒸发段长度不易超过20 mm,外径不易大于10 mm.

图8 制冷率与热管蒸发段长度和热管外径的关系Fig.8 Cooling load versus evaporation length and external diameter of the heat pipe

图9 制冷系数与热管蒸发段长度和热管外径的关系Fig.9 COP versus evaporation length and external diameter of the heat pipe

图10 极限制冷温差与热管蒸发段长度和热管外径的关系Fig.10 Extreme cooling temperature difference versus evaporation length and external diameter of the heat pipe

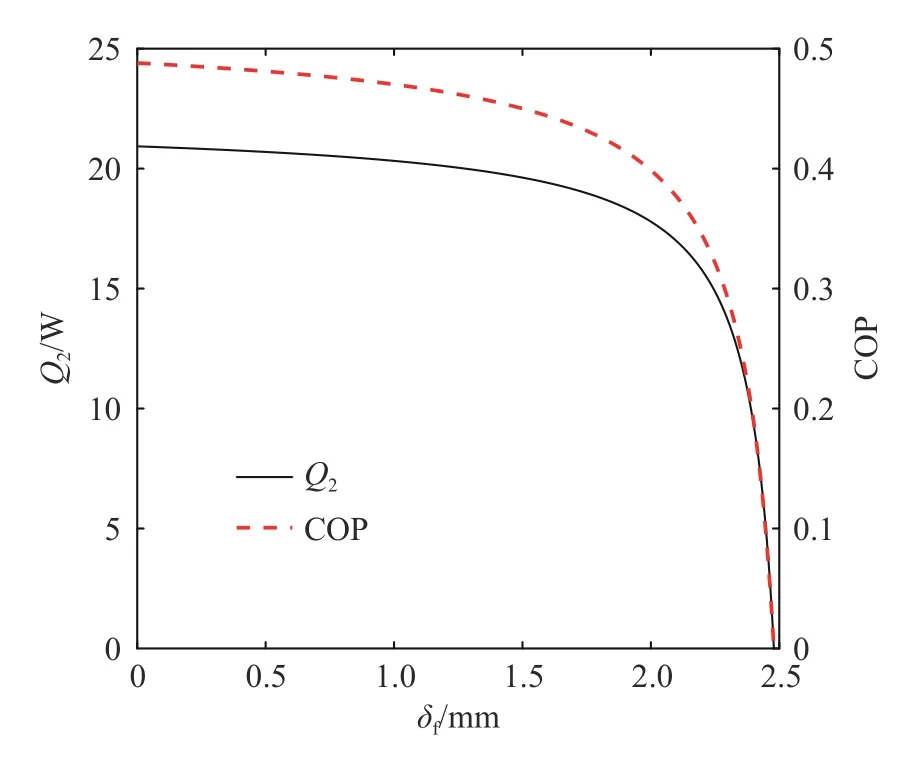

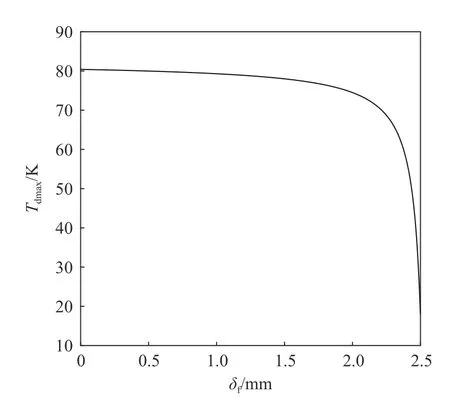

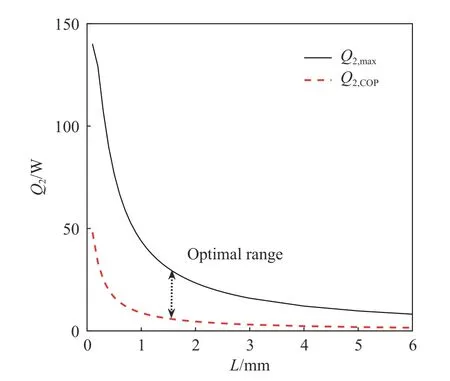

吸液芯毛细结构是热管的核心部分,其结构和尺寸大小会直接影响热管的散热性能.图11 和12 分别给出了热电单元分配比x=0.6,I=2.5 A 时制冷率、制冷系数和极限制冷温差与吸液芯厚度的关系.由图可知,当热管外径和管壳厚度一定时,随着吸液芯厚度的增大,制冷率、制冷系数和极限制冷温差均减小.这是由于吸液芯厚度的增大会直接导致蒸汽腔直径减小,蒸汽腔流体流通空间变小,蒸汽腔径向热阻变大,传热恶化,使得热量不能及时有效地从蒸发段传向冷凝段,最终导致热电制冷器制冷能力降低.当吸液芯厚度大于2 mm 时制冷率和制冷系数迅速下降,所以在实际设计中吸液芯厚度最大不超过2 mm.

图11 制冷率和制冷系数与吸液芯厚度的关系Fig.11 Cooling load and COP versus wick thickness

图12 极限制冷温差与吸液芯厚度关系Fig.12 Extreme cooling temperature difference versus wick thickness

5 性能优化

以上对装置性能的分析为热电单元分配比的优化提供了基础和依据.在给定装置热电单元总对数的约束下,以制冷率和制冷系数为目标,以热电单元分配比和电流为优化变量,优化装置制冷性能,并分析最优变量和最优性能随热电单元横截面积、长度和制冷温差的变化规律,以期为装置的最优设计提供理论参考.

5.1 热电单元横截面积的影响

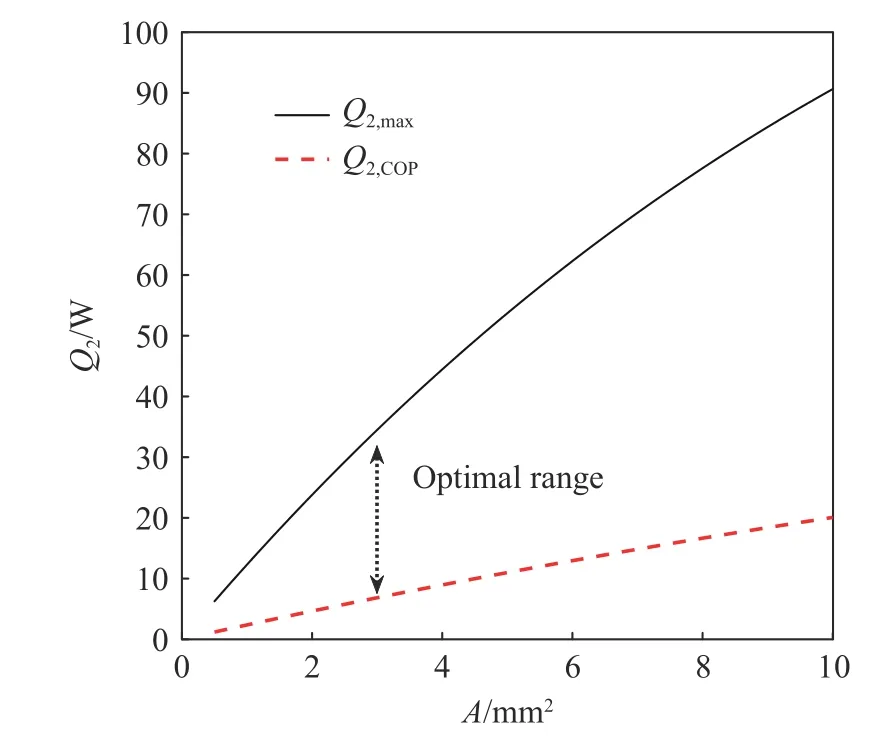

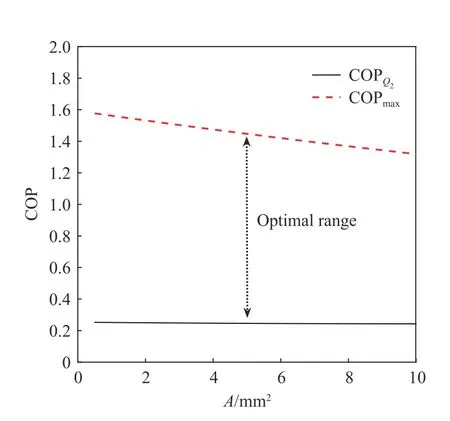

图13~16 分别给出了热电单元横截面积对最优电流范围、最优热电单元分配比范围、最优制冷率范围和最优系数范围的影响.图中实线和虚线分别表示与最大制冷率和最大制冷系数相对应的最优变量,两线之间的部分表示协调制冷率和制冷系数的最优区间范围(下同).由图可知,对应最大制冷率和最大制冷系数的最优电流随着热电单元横截面积增大均单调增大.最优电流范围也一直增大.对应最大制冷率和最大制冷系数的最优热电单元分配比随着热电单元横截面积的增大单调增大,不过增幅很小.最优热电单元分配比范围介于0.55~0.67 之间.随着热电单元横截面积增大,最大制冷率和对应最大制冷系数的最优制冷率均单调增大,最优制冷率范围增大.随着热电单元横截面积增大,对应最大制冷率的最优制冷系数和最大制冷系数单调减小,最优制冷系数范围减小.

图13 热电单元横截面积对最优电流范围的影响Fig.13 Effect of the cross-section area of thermoelectric elements on the optimal range of working currents

图14 热电单元横截面积对最优热电单元分配比范围的影响Fig.14 Effect of the cross-section area of thermoelectric elements on the optimal range of distribution ratio of thermoelectric elements

图15 热电单元横截面积对最优制冷率范围的影响Fig.15 Effect of the cross-section area of thermoelectric elements on the optimal range of cooling load

图16 热电单元横截面积对最优制冷系数范围的影响Fig.16 Effect of the cross-section area of thermoelectric elements on the optimal range of COP

5.2 热电单元长度的影响

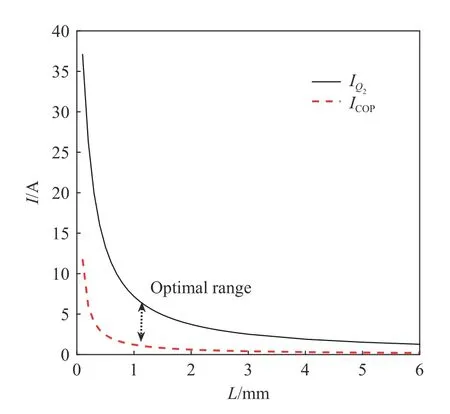

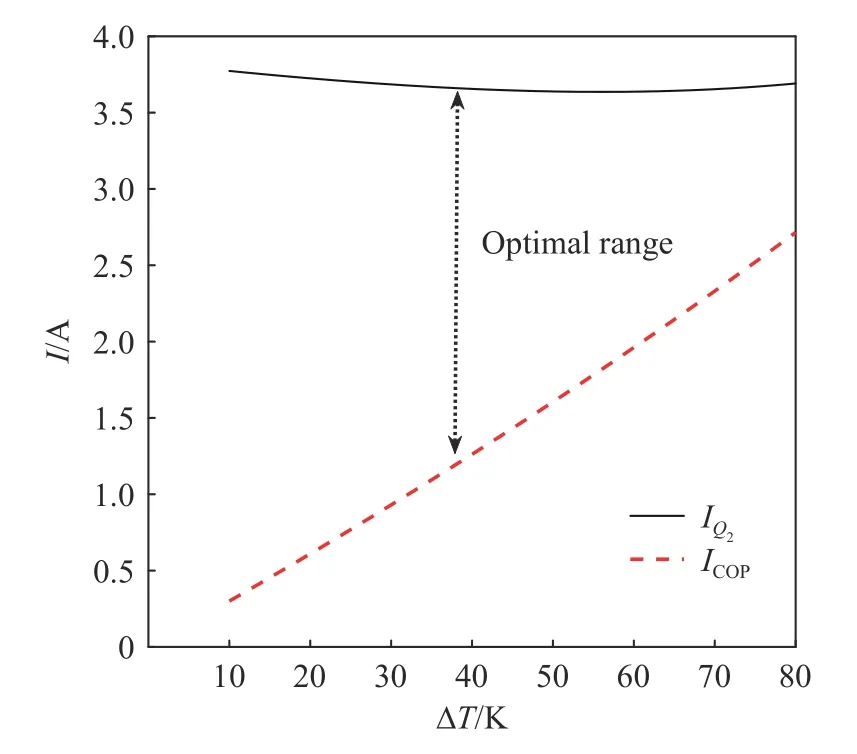

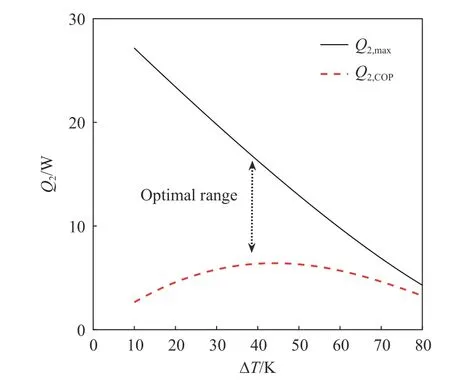

图17~20 分别给出了热电单元长度对最优电流范围、最优热电单元分配比范围、最优制冷率范围和最优系数范围的影响.由图可知,对应最大制冷率和最大制冷系数的最优电流随着热电单元长度增大均单调减小,最优电流范围减小.其中当热电单元长度小于3 mm 时,二者对应的最优电流迅速减小,当长度超过这一数值时最优电流缓慢减小.对应最大制冷率和最大制冷系数的最优热电单元分配比随着热电单元长度的增加稍有减小,最优热电单元分配比范围几乎保持不变,介于0.55~0.67 之间.随着热电单元长度增大,最大制冷率和对应最大制冷系数的最优制冷率均单调减小,最优制冷率范围减小.随着热电单元长度增大,对应最大制冷率的最优制冷系数增大,但是增大的幅度很小;最大制冷系数单调增大且当长度小于1 mm 时迅速增大,之后缓慢增大.最优制冷系数范围增大.

图17 热电单元长度对最优电流范围的影响Fig.17 Effect of length of thermoelectric elements on the optimal range of working currents

图18 热电单元长度对最优热电单元分配比范围的影响Fig.18 Effect of length of thermoelectric elements on the optimal range of distribution ratio of thermoelectric elements

图19 热电单元长度对最优制冷率范围的影响Fig.19 Effect of length of thermoelectric elements on the optimal range of cooling load

图20 热电单元长度对最优制冷系数范围的影响Fig.20 Effect of length of thermoelectric elements on the optimal range of COP

5.3 制冷温差的影响

图21~24 分别给出了制冷温差对最优电流范围、最优热电单元分配比范围、最优制冷率范围和最优系数范围的影响.由图可知,随着制冷温差增大,对应最大制冷率的最优电流先减小后增大.存在最佳制冷温差 ΔT=58 K,使得对应最大制冷率的最优电流最小.对应最大制冷系数的最优电流随着制冷温差增大单调增大.制冷温差范围减小.对应最大制冷率和最大制冷系数的最优热电单元分配比随着制冷温差增大均单调增大.其中,温差对对应最大制冷系数的最优热电单元分配比的影响较对应制冷率的最优热电单元分配比的影响更大,协调热电单元分配比最优范围减小.这表明,随着制冷温差的增大,分配给装置热端的热电单元数要比冷端热电单元数更多.随着制冷温差增大,最大制冷率单调减小,对应最大制冷系数的最优制冷率先增大后减小,最优制冷率协调范围减小.对应最大制冷率的最优制冷系数和最大制冷系数均随着制冷温差的增大单调减小,最优制冷系数范围减小.

图21 制冷温差对最优电流范围的影响Fig.21 Effect of cooling temperature difference on the optimal range of working currents

图22 制冷温差对最优热电单元分配比范围的影响Fig.22 Effect of cooling temperature difference on the optimal range of distribution ratio of thermoelectric elements

图23 制冷温差对最优制冷率范围的影响Fig.23 Effect of cooling temperature difference on the optimal range of cooling load

图24 制冷温差对最优制冷系数范围的影响Fig.24 Effect of cooling temperature difference on the optimal range of COP

6 结论

基于有限时间热力学理论,提出了一种基于热管散热的两级热电冷水机热力学模型.通过建立一维热阻网络,给出了热电制冷器冷端和热端热阻的具体计算方法.主要结论有:

(1) 存在最佳的单元分配比和电流,在二者的综合作用下,使得制冷率和制冷系数分别达到最大值.

(2) 增大热管外径、冷凝段长度以及减小管芯厚度能够提升热电制冷器综合制冷能力,极限制冷温差也有所增大.从增强换热和节省材料综合来看,蒸发段长度不宜超过20 mm;外径不宜超过10 mm;吸液芯厚度最大不超过2 mm.

(3) 热电单元横截面积和长度对热电单元分配比影响不大,对最优电流影响较大;而制冷温差对热电单元分配比和最优电流影响较大.当制冷温差ΔT=80 K时,最优热电单元分配比介于0.79~0.81之间,最优电流介于2.72~3.69 A 之间.

(4) 通过优化热电单元分配比和电流,装置制冷率和制冷系数有了很大的提升.当 ΔT=20 K,x=0.6,I=2.5 A 时,优化前的制冷率和制冷系数分别为20.89 W 和0.48,优化后的制冷率和制冷系数分别达到23.42 W 和1.53,较优化前分别提高了12.11%和218.75%.