基于机器视觉的汽车零部件平面度检测系统设计

王宇龙

(中国计量大学计量测试工程学院,浙江杭州,310018)

0 引言

平面度是汽车零部件的各项形状公差中重要组成部分之一,也是生产检测过程中最重要的技术指标之一。在很大程度上,平面度决定了汽车部分零部件的装配质量,影响汽车的使用性能。所以如何快速准确检测汽车零部件平面度成为目前汽车零件制造行业的研究方向之一。

到目前为止,在零部件平面度测量行业中,部分厂家仍采用塞尺测量法,检测精度低,效率低,只能检测零件边缘。这对于需要大批量检测的产线是难以接受的。有的厂家采用三坐标测量法[1],测量速度慢,而且需要被测要素保持水平,导致企业只能对产品进行抽检不能进行全检。

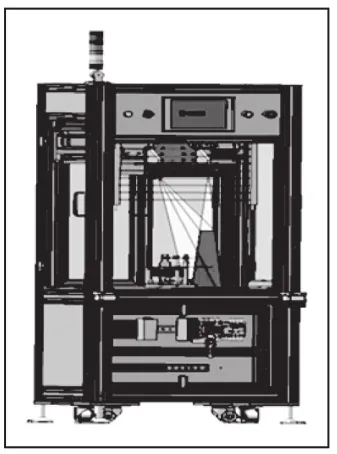

图1 设备示意图

针对目前测量方法的精度低、效率低、速度慢、容易造成人力资源浪费等问题,本文设计了一种基于机器视觉的汽车零部件平面度在线检测系统,满足了目前国内对汽车零部件进行平面度测量大批量、高速度、高精度的需求,降低企业成本,提高企业的运行效率,具有广阔的应用前景。

1 整体方案设计

本系统的总体技术路线如图2所示,分为视觉和机器两部分:

图2 系统整体设计方案

(1)在视觉部分中,主要包含硬件与软件两部分。视觉硬件主要指测量采用的激光轮廓仪。视觉软件指的是点云算法以及上位机软件的设计。点云算法采取先粗配准再精配准的方式,实现平面度测量。上位机软件设计是基于Visual Studio 2019软件开发环境使用C++编程语言并调用PCL点云库与OpenCV视觉库进行编写、测试与实现。

(2)在机器部分需完成硬件总体架构的搭建,配合视觉部分实现待测物及激光轮廓仪的运动,同时设计下位机软件,实现待测物、激光轮廓仪的运动控制以及各机构的联动。

2 系统模块设计

如图3所示,本系统按照功能上可以划分为分为三个模块。

图3 系统模块设计图

2.1 运动控制模块设计

运动控制模块以可编程控制PLC为核心,通过驱动气缸、激光轮廓仪移动电机、不合格平剔除机构以及两个传送带的运动,完成与计算机、激光轮廓仪以及检测传感器的信息交互。待测物检测的运动控制流程如下所示:

①将待测物放置于载物台上,随上料传送带一起运动。

②当上料检测激光位移传感器检测到有物体进入检测区,并且当载物台在检测区就位后,传感器将信号传递给PLC,控制气缸向上顶起载物台以保证检测时待测物不受传送带振动等因素干扰。

③然后,PLC向电机发送信号由电机带动激光轮廓仪移动,同时激光轮廓仪开始扫描。待获取待测物的表面点云信息后,传输至计算机进行下一步的点云显示、计算与处理。

④完成扫描后的待测物进入下料传送带。PLC接收计算机给出的平面度检测反馈信号,若待测物平面度检测不合格则控制剔除机构进行剔除,若待测物平面度检测合格则允许待测物通过,进入后续的检测环节。

2.2 点云采集模块设计

点云采集模块由激光轮廓仪和待测物组成。该模块主要负责完成点云信息的获取,选择合适的采样帧率、采样点距以及景深对待测物进行扫描。

2.3 点云处理模块设计

点云处理模块负责点云的显示、点云的配准以及待测物平面度的计算和显示,并与PLC完成信息交互。

因为激光轮廓仪激光扫描时会得到较大的点云数据,而常用的迭代最近点(Iterative Closest Point,ICP)算法对点云最初始的位置要求较高,容易陷入局部最优解,无法达到实际需求。为确保点云配准不陷入局部最优解,通常将点云配准分为两部分,即采用先进行点云粗配准再进行细配准的点云配准方式[2].其中点云的粗配准可以通过点云关键点的局部特征描述子建立对应关系,从而得到变换矩阵,而特征描述子的提取决定了配准的精度。Rusu等人[3]提出了特征直方图(Point Feature Histogram, PFH)描述子计算关键点邻域内所有点对的几何位置关系作为关键点的主要特点;随后Rusu等人改进了PFH算法,保留了大部分PFH的识别特征,提出一种快速点特征直方图(Fast Point Feature Histogram,FPFH)特征。然后使用采样一致性初始配准(Sample Consensus Intial Alignment, SAC-IA)方法,该方法虽然显著提高了配准精度,但降低了效率,常用来进行初始配准。

因此本文采用先提取出点云的FPFH作为点云特征描述[4];然后根据该特征,采用SAC-IA方法完成初始配准;最后采取ICP算法,实现点云的精配准。

2.3.1 点云粗配准

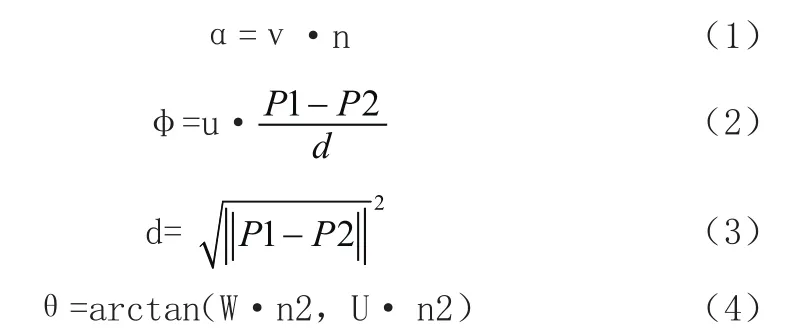

如图4所示的是一个查询点Pq的PFH计算的影响区域。以Pq为圆心,r为半径,圆内的所有点全部互相连接。以P1为原点建立UVW坐标系,任意两点的P1和P2及其法线n1与n2 之间的关系特征如下所示:

图4 查询点Pq的PFH计算的影响区域

α、φ、d和θ是FPH描述子所需要的特征信息。在获取这些特征信息后,便可构建直方图,并进行归一化处理。

该方法的缺点是当数据量变大时,其计算速度会变得缓慢。为了提高 FPH描述子的提取效率,提出了FPFH算法。

点云数据中所有点都要先得到SPFH特征,SPFH是用来计算特征点与邻域点之间的关联,利用式(5)计算FPFH特征,计算量大幅度减少,通过后续的加权处理,使得FPFH特征获取了邻域点与邻域点之间的关系信息,填补了SPFH中邻域点与邻域点之间关系信息的丢失,提高了匹配的准确性。

图5 FPFH计算原理

获取FPFH特征子后,对点云P和点云Q采取SAC-IA算法来进行特征点匹配计算。SAC-IA算法是在点云P中随机选择k个样本点,在点云Q中寻找这些点最接近的对应点,根据两个点云数据集的相互关系计算出变换矩阵。利用式(6)来计算配准的偏差值,并使用Levengerg-Marquardt算法来不断优化最佳平移矩阵和旋转矩阵。

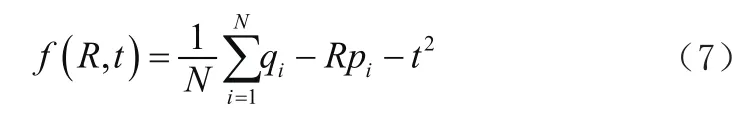

2.3.2 点云精配准

点云精配准就是精确地求出点云的相对关联和变换矩阵的过程[5]。由于SAC-IA得到的刚体变换矩阵使两点云的数据大致重叠,但是配准精度远远达不到现实工程应用的要求,因此在初始配准基础上再进行精确配准。点云精配准采用迭代最近点(Iterative Closest Point,ICP)算法:首先根据一定的方法确立对应点集P与Q,其中对应点对的个数为n。然后采用最小二乘法迭代计算最优的坐标变换,即旋转矩阵R和平移矢量t,使得误差函数f(R,t)最小,直到满足要求。

3 实验结果与分析

将本文点云配准算法应用在激光轮廓仪平面度测量中,对汽车零部件模型进行平面度测量实验。如图6所示绿色点云为源点云,蓝色为目标点云。本文实验的硬件环境为英特酷睿i7-9750H @2.60GHZ 8GB;显卡Nvidia gtx 1650;软件环境为Visual Studio 2019。

图6 汽车零部件点云匹配图

为了验证点云配准精度对平面度测量结果的影响,选取SHOT+ICP点云算法与本文采用的算法进行对比。将三坐标测量机的平面度测量结果作为参考值。平面度测量结果如表1所示。

表1 平面度测量结果

从表中可以得出,两种方法的平面度测量结果与三坐标测量机的测量结果基本一致。由于本文采取的方法的测量结果重复性可控制在0.0023mm以下,能够实现对平面度有效的评估。另外,三坐标测量机的测量时间在15min以上,而采用本文算法的平面度测量耗时可控制在24.5s左右,因此本文平面度测量方式更适用于大批量测量的场合。

4 结论

国内汽车零部件平面度检测行业较为落后,如何进行快速准确测量汽车零部件平面度是重点研究方向之一。本文设计的基于机器视觉的汽车零部件平面度在线检测系统,非常适用于需要大批量检测汽车零部件平面度的场合具有广阔的发展前景。