印制板上超小线接合盘制作研究

何思良 纪成光 黄俊辉

(生益电子股份有限公司,广东 东莞 523127)

0 前言

目前光模块封装已经广泛应用COB(Chip on Board,板上芯片封装),技术,是指通过胶贴片工艺将芯片或者光组件固定在印制电路板(PCB)上,然后通过金线键合进行电气连接,最后顶部滴灌封胶。COB的核心其实就是芯片接合(die bond)和线接合(wire bond)。前者用于贴片,固定芯片;后者用于金属线键合,实现电气连接。

对于PCB而言,其主要控制点就是连接盘的平整度以及线接合连接盘(以下称WB Pad)顶部的尺寸。随着光模块小尺寸、高密度的发展趋势,其对PCB的布线密度、WB Pad尺寸提出更高的需求。业内常见设计线宽/线距为100/100 μm,但部分短距光模块产品上已经出现89/89 μm的WB Pad设计,部分客户明确提出75/75 μm 、65/65 μm的尺寸需求。

但是采用我司当前药水、设备及补偿规则进行制作,50/50 μm 及65/65 μm WB Pad大小分别为约20 μm、38 μm,且形状为“麦穗状”,前端非常小,如图1所示。

图1 WB Pad蚀刻后尺寸测试图

根据我司药水、设备实际能力进行理论分析。我司当前2#真空蚀刻机蚀刻因子约为2.0;但是对于该类超小WB Pad制作,理论蚀刻因子[1]需根据式(1)进行计算(根据客户要求,固定蚀刻铜厚为30 μm):

式中:Y——蚀刻因子;H——蚀刻铜厚;A——单边侧蚀量;B——单边毛边大小。

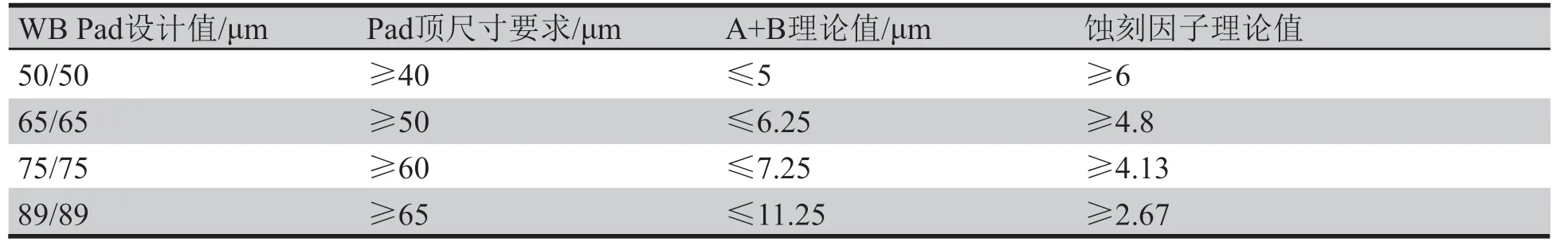

表1是根据式(1)计算得出的蚀刻因子理论值,而按照蚀刻因子理论值,通过常规的补偿方式远远无法满足超小WB PAD的制作,所以需通过一些特殊补偿,减小侧蚀量,增大WB Pad。本文主要探讨对比WB Pad位置不同的宽度补偿、不同的顶部补偿以及不同的铜厚条件下制作50/50 μm~89/89 μm超小WB Pad的可行性。

表1 蚀刻因子理论值表

1 试验方案

1.1 试验物料、设备

因本次试验含50/50 μm等超小线宽/间距设计,所以选取我司当前解析度最高的38 μm厚度干膜和DI曝光机进行试验。

1.2 试验方案

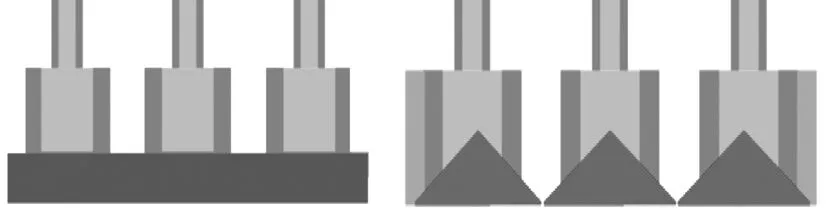

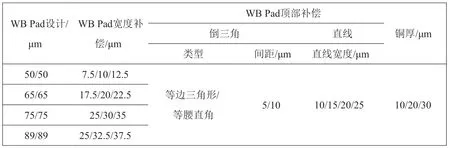

通过顶部倒三角补偿,实现30 μm铜厚条件下,75/75 μm、89/89 μm WB Pad的制作,20 μm铜厚下65/65 μm WB Pad的制作。三角补偿和直线补偿如图2所示,试验方案如图3所示。

图2 WB Pad顶部补偿示意图

图3 试验方案表

2 试验结果

2.1 WB Pad顶部补偿

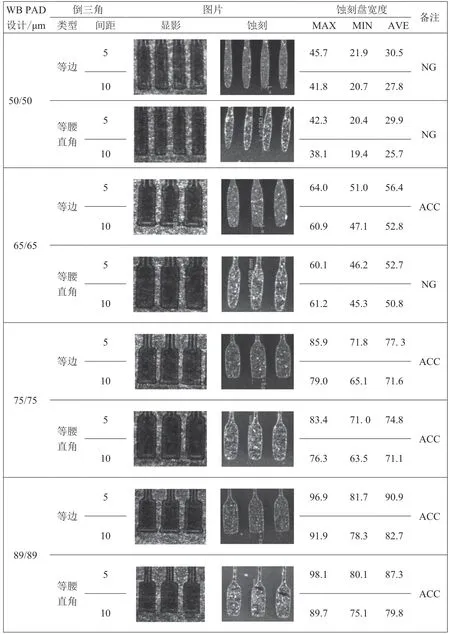

2.1.1 倒三角补偿

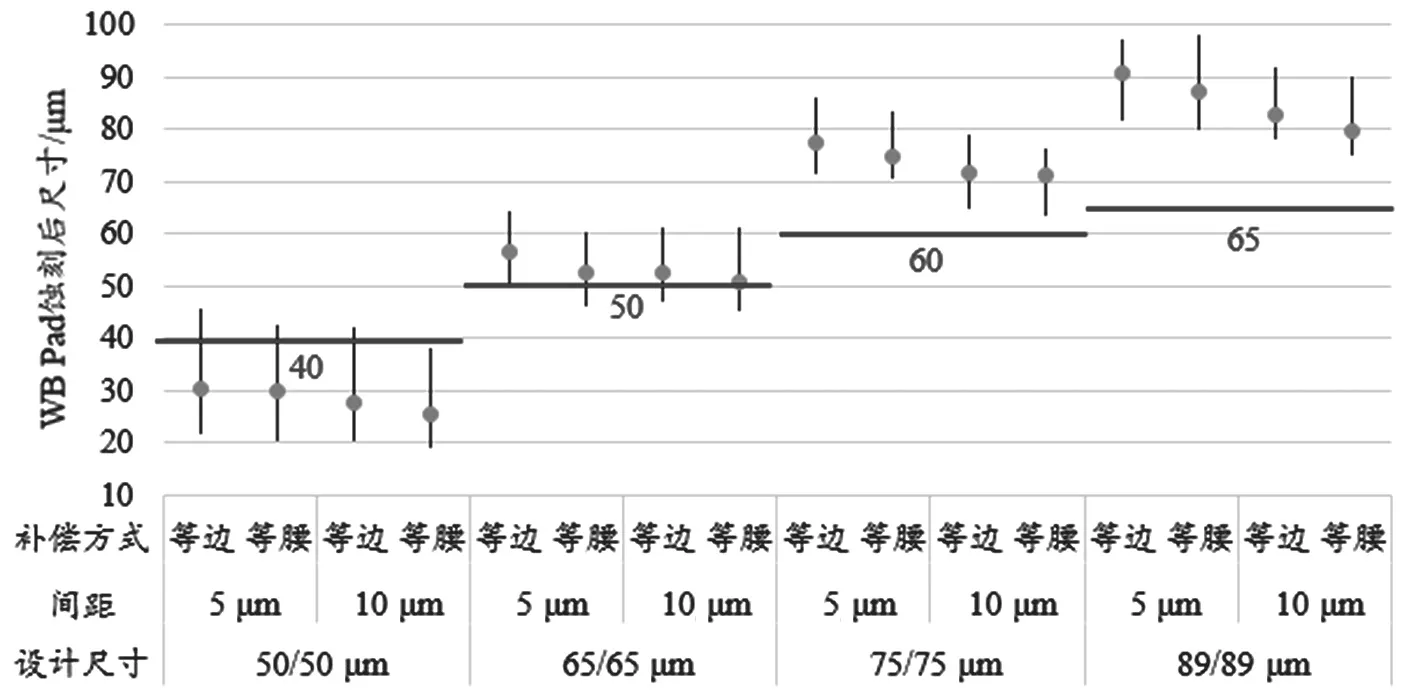

因在30 μm铜厚条件下制作50/50 μm和65/65 μm WB Pad难度较大,所以本次试验固定铜厚20 μm;50/50 μm 、65/65 μm、75/75 μm、89/89 μm WB PAD宽度补偿设计依次为:12.5 μm、22.5 μm、35 μm、37.5 μm。每种试验条件测试数据30个,试验结果如图4、图5所示。

图4 倒三角试验结果统计表 (单位:μm)

图5 倒三角补偿WB Pad蚀刻后尺寸变化趋势图

通过上述试验结果可知:

(1)在WB Pad顶部增加倒三角的设计,可增大尖端位置宽度补偿;同时,减小蚀刻药水流量,减缓WB Pad尖端位置药水交换,有效地降低侧噬量约10~15 μm,增大WB Pad尺寸;

(2)与等腰直角三角形的补偿设计相比,等边三角形的补偿设计制作的WB Pad尺寸更大,顶部更平整。以75/75 μm设计为例进行分析,主要原因为在倒三角间距一定的情况下,采用等边三角形的设计WB Pad纵向补偿约为等腰直角三角形的1.7倍,如图6所示。所以显影后可明显地看到,PAD顶部的倒三角补偿,但是等腰直角三角形的补偿基本被显影药水冲掉了,仅可保证显影后的顶部为直角,所以采用等腰三角形的补偿制作的WB Pad顶部为尖角形状;

图6 WB Pad顶部不同图形补偿差异对比图

(3)采用相同的图形补偿时,三角间距越大,WB PAD尺寸越小,主要是因为间距越大,尖端的宽度补偿尺寸越小;

(4)在20 μm铜厚条件下,采用等边三角形的补偿方式可满足65/65 μm、75/75 μm、89/89 μm WB PAD的制作,但无法满足50/50 μm的制作要求,主要是因为其可进行宽度补偿空间仅12.5 μm,但在当前设计、制作条件下侧噬量约为30 μm(设计值——实际值),50/50 μm WB Pad蚀刻后理论宽度仅为约30 μm。

2.1.2 直线补偿

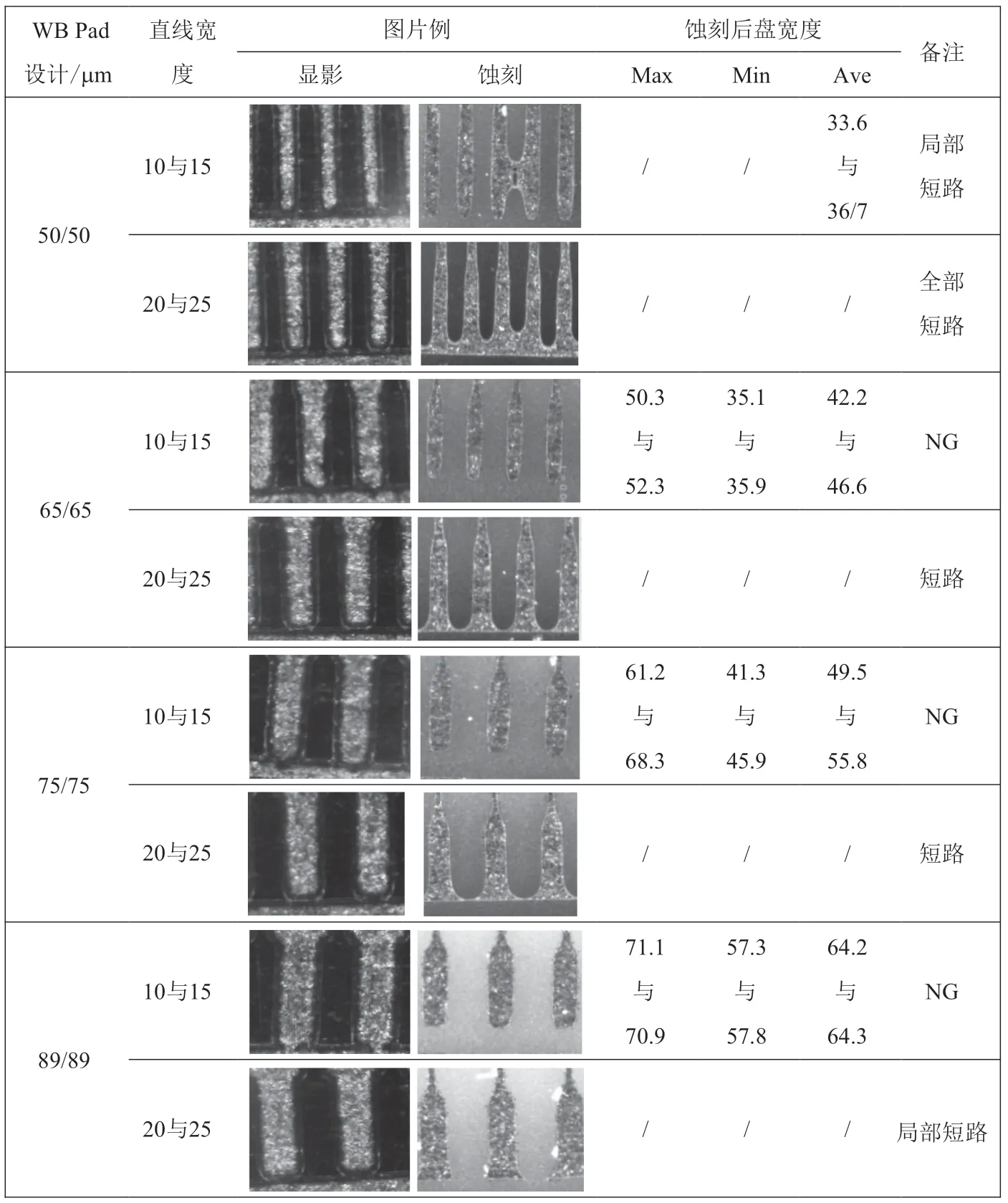

本次试验固定铜厚20 μm,50/50 μm 、65/65 μm、75/75 μm、89/89 μm,WB Pad宽度补偿固定为12.5 μm,对比顶部增加不同宽度直线补偿,制作WB Pad的可行性。每种试验条件测试数据30个,试验结果如图7、图8所示。

图7 直线试验结果统计表(单位:μm)

图8 直线补偿WB Pad蚀刻后尺寸变化趋势图

从以上试验结果可知:

(1)对于10 μm、15 μm的线宽补偿,设计间距<50 μm时,顶部增加直线补偿存在短路问题;对于20 μm、25 μm线宽补偿,当设计间距≤75 μm时均存在短路问题;可能是因为间距较小,药水交换相对较慢,侧蚀量不足,所以存在局部短路问题;

(2)当设计间距≥65 μm时,在显影过程中,会将10 μm的直线补偿膜冲断,蚀刻时无法起到较好地降低药水交换作用;设计间距≥75 μm时,在显影过程中,会将15 μm的直线补偿膜冲断,蚀刻时也无法起到较好的降低药水交换作用;所以本实验中65/65 μm、75/75 μm蚀刻后WB Pad尺寸随着线宽补偿增大而增大;而89/89 μm WB Pad尺寸与线宽补偿无明显线性关系。顶部增加直线补偿的方式可有效降低侧蚀量,但其加工窗口较小,不适合推广应用。

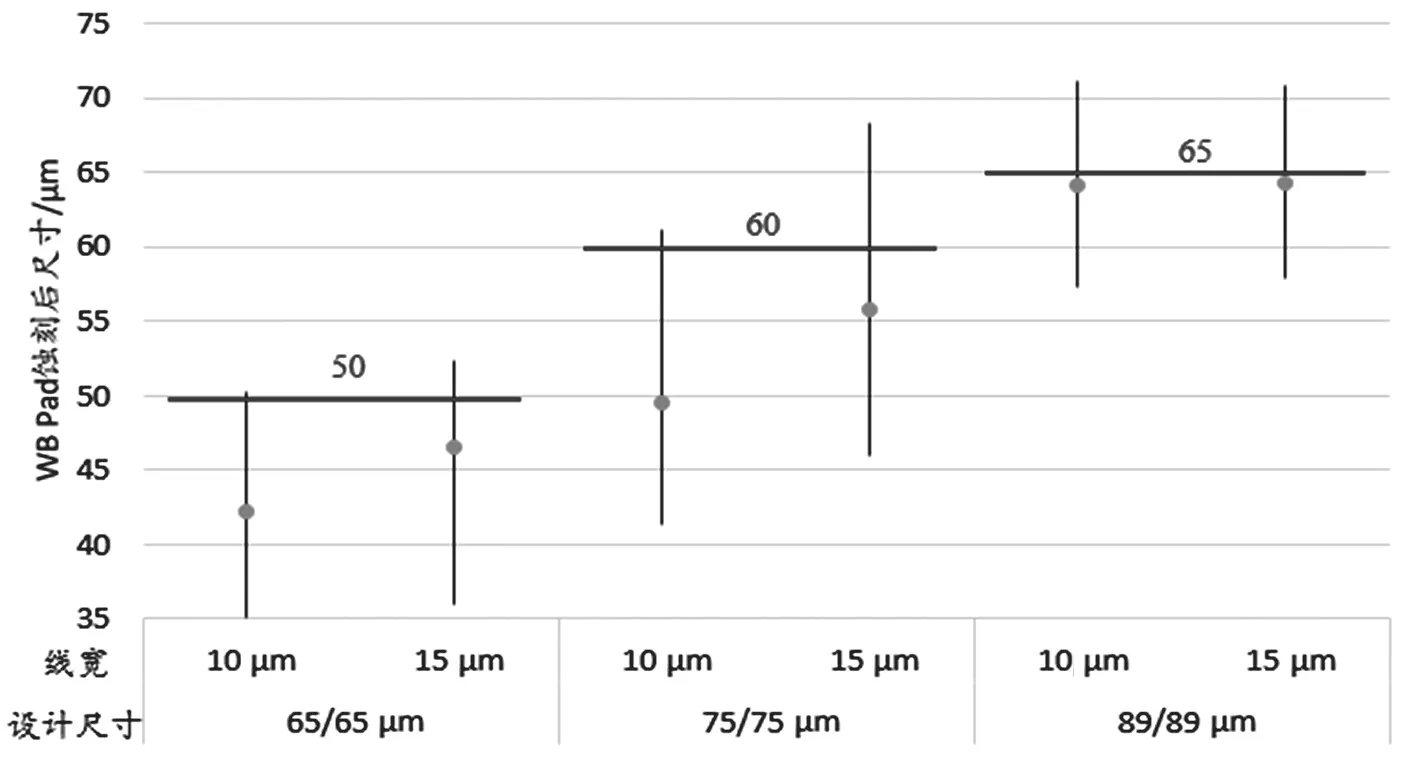

2.1.3 铜厚关系

通过上述试验可知,等边三角形的补偿设计可较好地降低侧蚀,增大WB Pad蚀刻后的尺寸,所以本次试验固定为等边三角形,间距10 μm,宽度补偿分别为:12.5 μm、22.5 μm、35 μm、37.5 μm。对比10 μm、20 μm、30 μm铜厚对WB Pad尺寸的影响。

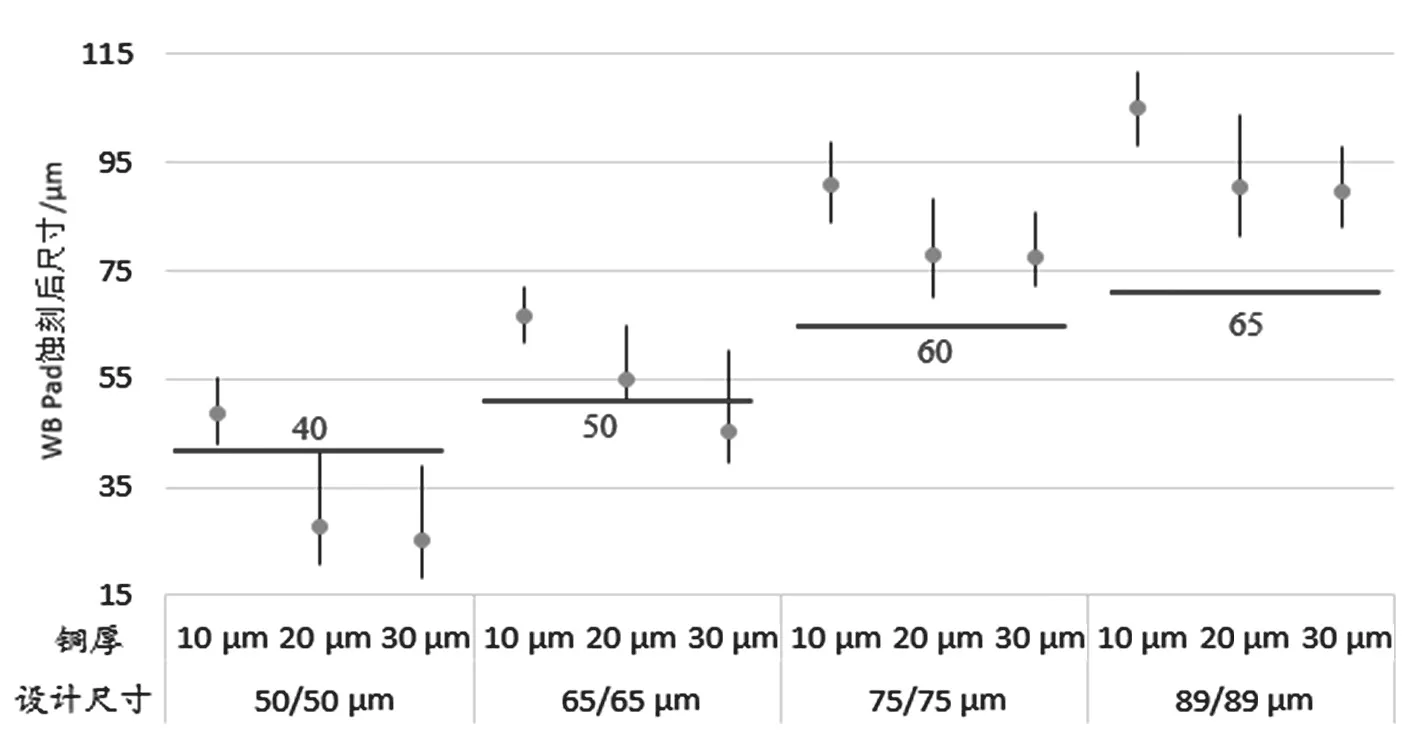

从图9、图10试验结果可知:

图9 铜厚试验结果统计表(单位:μm)

图10 不同铜厚条件下WB Pad蚀刻后尺寸变化趋势图

(1)铜厚与WB Pad尺寸为负相关关系,相同的WB Pad设计、补偿方式制作,铜厚越厚,尺寸越小,主要是因为铜厚越厚,侧蚀量越大,按照以上方式制作时10 μm、20 μm、30 μm铜厚的侧蚀量(包含毛边)分别为20 μm、30 μm、40 μm(不同宽度设计略有差异);

(2)当铜厚为10 μm时,按照以上方式制作,可满足50/50 μm、65/65 μm、75/75 μm、89/89 μm WB Pad尺寸要求;

(3)当铜厚为20 μm时,可满足65/65 μm、75/75 μm、89/89 μm WB Pad的制作,但无法满足50/50 μm WB Pad制作;

(4)当铜厚为30 μm时,可制作75/75 μm、89/89 μm WB Pad,但是无法满足65/65 μm WB Pad制作。

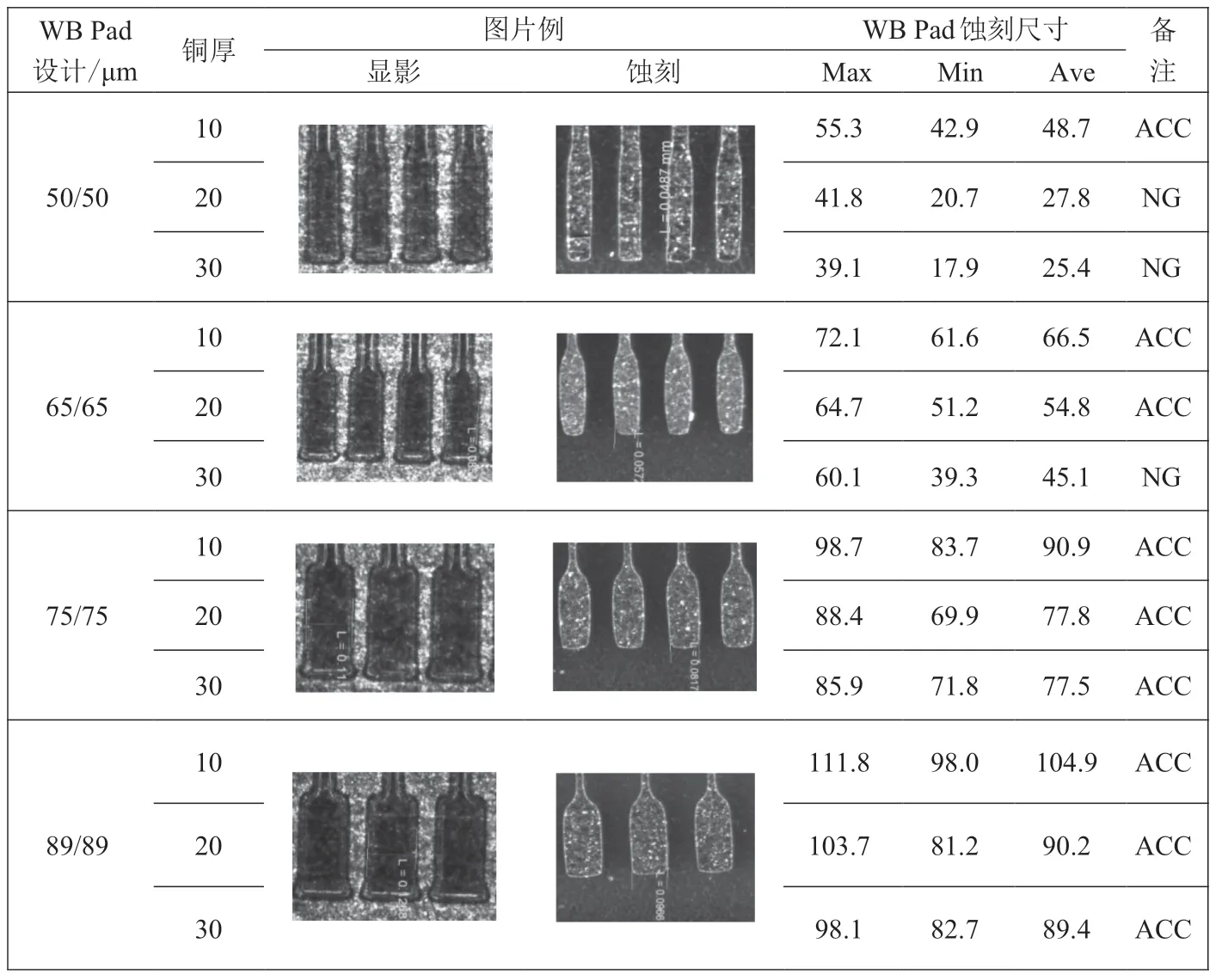

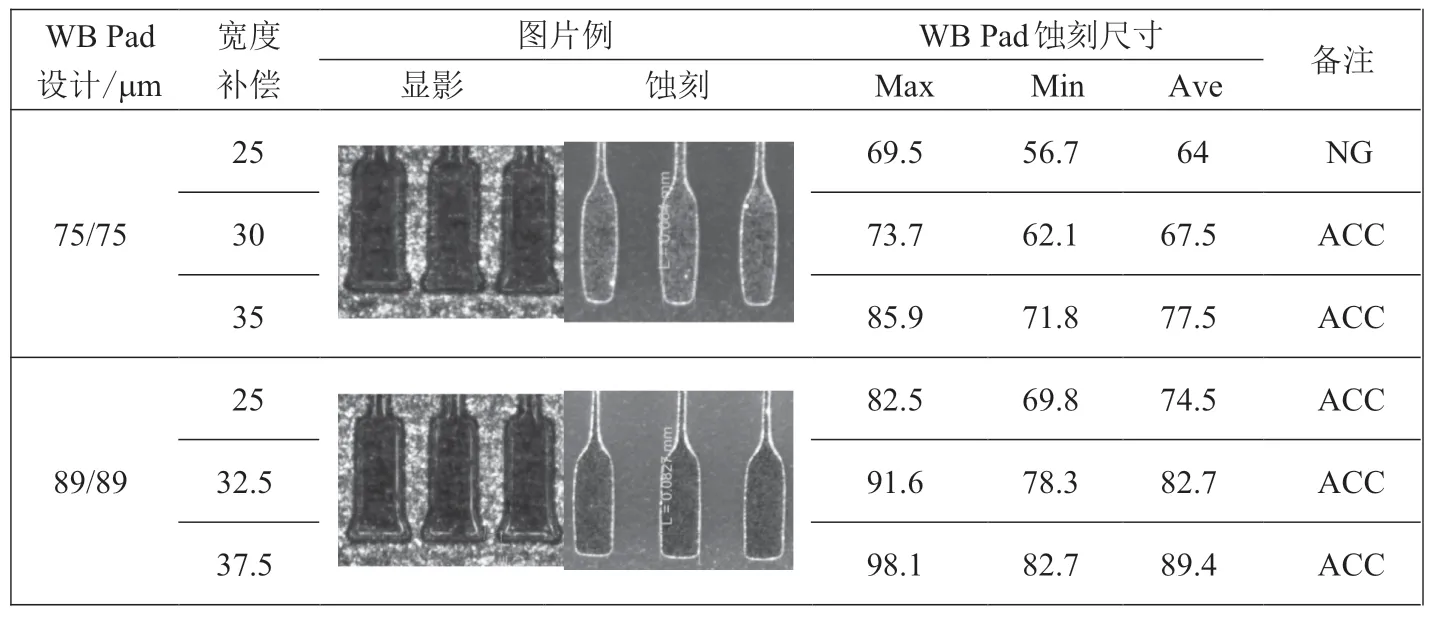

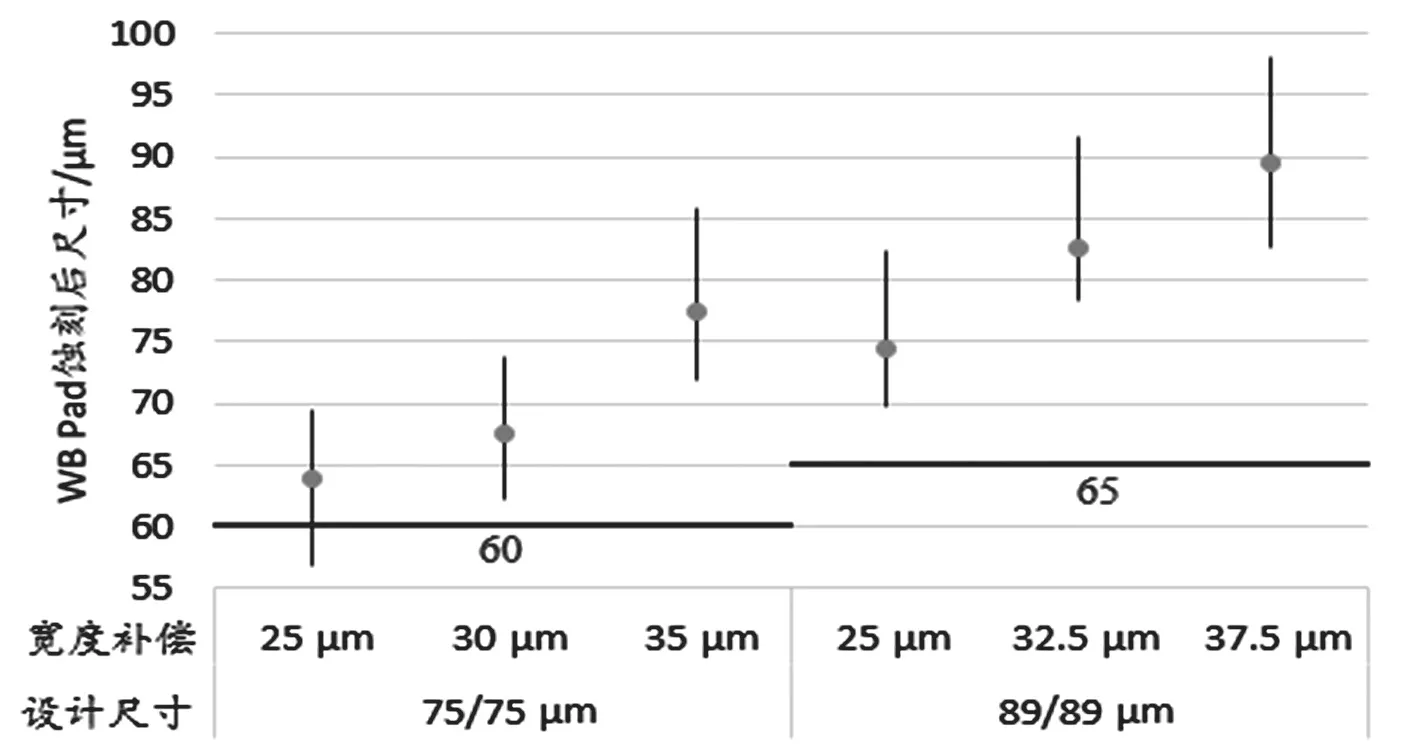

2.1.4 30 μm铜厚

通过上述试验可知,在WB Pad顶部增加倒三角补偿后可大大降低蚀刻药水的侧蚀量,75/75 μm、89/89 μm的WB Pad顶部尺寸分别为71~86 μm、82~92 μm,远大于WB Pad尺寸要求,所以其宽度补偿可进行适当调整。本次试验固定30 μm铜厚,顶部等边三角形补偿,间距10 μm,对比不同的宽度补偿制作75/75 μm、89/89 μm WB Pad的可行性,而65/65 μm WB Pad需铜厚≤20 μm,且补偿后间距仅40 μm,尺寸才可满足需求,所以本次试验不再进行研究。

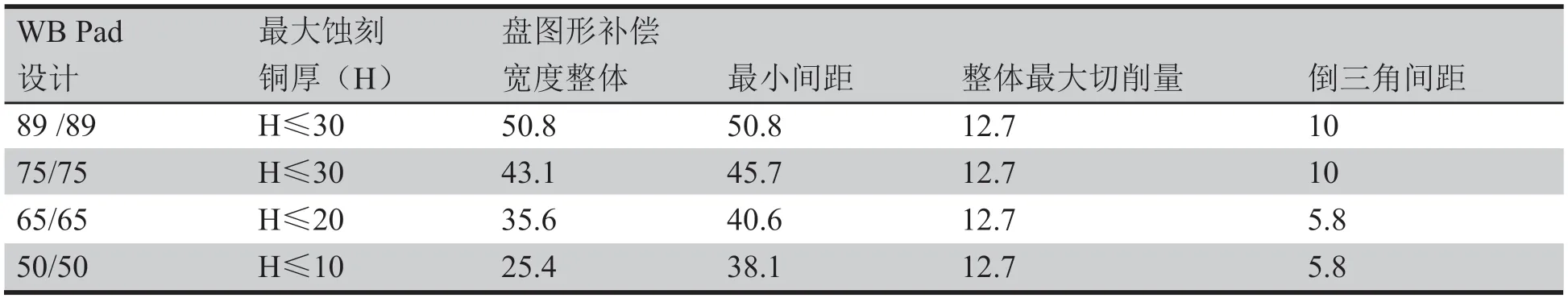

从图11、图12试验结果可知,当铜厚≤30 μm时,通过在顶部增加等边三角形的补偿,75/75 μm、89/89 μm WB Pad宽度补偿可设计为30 μm、25 μm。

图11 WB Pad宽度补偿试验结果统计表(单位:μm)

图12 不同WB Pad宽度补偿蚀刻后尺寸变化趋势图

综上,通过在顶部增加等边三角形的补偿方式,可有效降低蚀刻过程中WB Pad位置的药水交换,降低侧蚀量,实现超小WB Pad的制作。具体补偿方式如表2所示。

表2 WB Pad尝试方式表(单位:μm)

3 结论

本文通过对比发现在WB Pad顶端增加直线、等边三角形两种方式均可有效地降低WB Pad位置的侧蚀量。增加直线的补偿方式加工窗口较小,若药水或者设备等生产条件波动无法保证制作效果,不适合推广应用;而等边三角形的补偿方式,其补偿量有较大的调整空间。所以本文主要针对其进行研究,并输出不同尺寸对应的补偿方式,实现30 μm铜厚条件下,75 μm/75 μm、88.9 μm/88.9 μm WB Pad的制作,20 μm铜厚下63.5 μm/63.5 μm WB Pad的制作,以及10 μm条件下50.8 μm/50.8 μm WB Pad的制作。

但本文仅在我司现有物料、设备条件下进行,具有一定局限性。如参考mSAP(改进型半加成法)等精细线路工艺路线的制作方式,或者采用其物料、设备可能还会有更简单的制作方法。