金属基印制板阻焊剂低压喷涂技术探讨

王 远 邹文辉 高瑞军 邹子誉 罗 奇

(景旺电子科技(龙川)有限公司,广东 河源 517300)

0 前言

为缓解企业用工成本上升压力,降低生产成本,印制电路板(PCB)行业掀起了自动化升级技术的改造浪潮。其中,在印制电路板阻焊或文字制程中,引入了诸如低压喷涂、静电喷涂隧道炉和文字喷墨打字机等先进自动化设备,提高了生产品质稳定性和生产效率[1]。

低压喷涂采用雾化喷涂技术,相对于传统网印作业,具有油墨厚度均匀和无气泡等优点,并且可与隧道炉实现连线作业,大幅提升自动化水平和生产效率。常规低压喷涂为绿色阻焊油墨,生产工艺较为成熟,而金属基板尤其是照明应用领域的产品,以白色阻焊油墨为主,业内较少使用喷涂连线工艺,存在诸多技术问题。本文以金属基白色阻焊油墨为研究对象,对低压喷涂技术和常见品质问题进行系统分析,并给出技术方案,以供业界参考。

1 低压喷涂原理

喷涂是通过喷枪或碟式雾化器,借助于压力或离心力,分散成均匀而微细的雾滴;而低压喷涂是利用喷枪中的压缩空气(≤0.25 Mpa)将阻焊油墨经过喷嘴后形成雾化气流,气流在喷嘴和气压的作用下将油墨颗粒作用到印制电路板基板上,获得均匀的阻焊油墨层,如图1所示。

图1 喷涂示意图

2 工艺流程

金属基板表面(金属基面)贴有保护膜,不能使用双面磨板,低压喷涂前处理采用喷砂工艺。金属基印制板低压喷涂工艺流程图如图2所示。

图2 低压喷涂连线流程图

3 金属基低压喷涂工艺特点

3.1 喷枪

低压喷涂设备为单面喷涂,配置一个喷涂仓(1.5 m~2 m)即可,常规一个喷涂仓设计2支喷枪,但金属基板以单面板为主,且厚铜板居多,要满足线路面油墨厚度及喷涂速度≥3.5 m/min,因此建议配4支喷枪。

3.2 油墨黏度及用量

(1)油墨黏度:为保证喷涂雾化和喷涂后油墨厚度,油墨开油搅拌后黏度控制在2号流速杯48 s~55 s。

(2)稀释剂(开油水)用量:低压喷涂油墨为免静置油墨,开油水选择快干型,根据试验结果,开油水用量约为印刷工艺用量的10倍。

(3)用量:低压喷涂后基材油墨厚度虽然比印刷油墨厚度薄,但是雾化时抽风抽走一部分,油墨用量约为印刷工艺用量的1.4倍~1.7倍。

3.3 过滤系统

油墨过滤系统是保证喷枪喷嘴的重要部件,低压喷涂油墨开油水添加量多,静置后容易出现上下层黏度不均问题,需要保持搅拌作业,通过制作油墨搅拌过滤系统,实现自动搅拌和过滤功能,过滤系统示意图如图3(a)所示。若条件有限,也可使用120T网纱简易过滤,低压喷涂油墨黏度低,10 kg油墨在5 min内可完成过滤,如图3(b)所示。

图3 过滤装置图

3.4 厚度监测

低压喷涂参数固定后油墨厚度每批生产较为一致,因此不需要高精度滚轮式测膜仪,可用测膜仪进行测量,如图4(a)所示。为保证品质,每个生产料号需使用测膜仪进行初步判定,预烤前的油墨厚度比预烤后的油墨厚度相差15 μm左右,预烤后再使用涡流感应测膜仪进行判定,如图4(b)所示。

图4 测膜仪图

4 主要问题分析与改善方案

4.1 板面散油

低压喷涂工艺导入初期,散油不良率高达10%,散油是指油墨印刷消泡后板面异常物质和油墨不兼容产生消泡不良而形成散开形状,如图5所示。

图5 喷涂油墨不均图

工艺试验跟进5个批次,不良问题如表1所示,由表1数据分析可知,散油跟低压喷涂油墨厚度关系不大,选取散油点进行EDX(能散X射线长谱仪)分析,发现含有油墨组分所没有的硅元素,如图6所示。经对比排查,结论如下。

图6 EDX分析喷涂油墨不均图

表1 低压喷涂板面散油不良问题表

(1)发现出现散油批次的金属基板背面防蚀刻保护膜板边均出现松动现象,且松动的保护膜黏结胶层出现部分剥落问题。经比对保护膜胶的EDX分析图,发现其含有大量的硅元素,与散油EDX较为一致,其油墨体系受硅元素影响,会出现品质不稳定问题。

(2)初步分析为金属基板板边保护膜在喷砂前处理制程中,在喷砂的压力下出现松动并剥落胶层,胶粒二次污染板面和喷涂油墨,导致散油问题。通过试验将金属基板板边2 mm处的保护膜去掉,如图7所示。减小喷砂工艺对板边保护膜的影响,再次试验5个批次,不良率为0,有效解决了散油问题。

图7 裁切边保护膜图

4.2 油墨厚度不均

低压喷涂工艺导入后油墨不均不良率一直维持在0.5%和1%之间,无法彻底解决。排查喷雾气压、喷枪出墨量和油墨流速等关键参数,均未发现异常。通过对喷涂仓长期观察,发现出现喷涂油墨不均时第四支喷枪会短暂关闭,后又恢复正常,判断油墨不均匀与第四支喷枪关闭有关。经分析喷枪之所以关闭是因为入板感应器靠近喷涂仓,少量雾化气体影响感应器计算,导致感应器输送了错误数据给PLC(可编程逻辑控制器),致其错误关闭喷枪,通过将感应器从喷涂仓入口转移到放板机位置上,跟进后续生产批次,再未出现油墨厚度不均问题。

4.3 板面异物

经跟进发现低压喷涂设备保养后均会出现阻焊异物明显上升的现象,低压喷涂设备结构复杂,清洁难度大,保养造成异物松动但又未被完全清洁干净,导致保养后阻焊异物概率上升。为解决保养操作问题,联合供应商共同对机器优化设计,其中包括以下几方面:

(1)机器与油墨接触地方喷铁氟龙涂层,利用铁氟龙自润性特点,解决油墨容易黏附设备的问题;

(2)进出板处设计小槽,链条改道,经过时做浸泡处理;浸泡出口处软毛刷接触性清洁,减少油墨干燥形成异物脱落;

(3)PVC(聚氯乙烯)锥形滚轮设计为不锈钢和涂覆铁氟龙,减少油墨黏附;

(4)喷涂仓可视化玻璃增加透明膜(透明膜安装在喷涂机上,使用时拉升裁切),透明膜定期更换,既不影响可视化,又保护了玻璃不受污染;

(5)喷涂仓每次启动时机器输送滚轮不转,先循环抽风3 min后再自动开启,避免喷涂板面垃圾。

4.4 线路拐角油墨偏薄

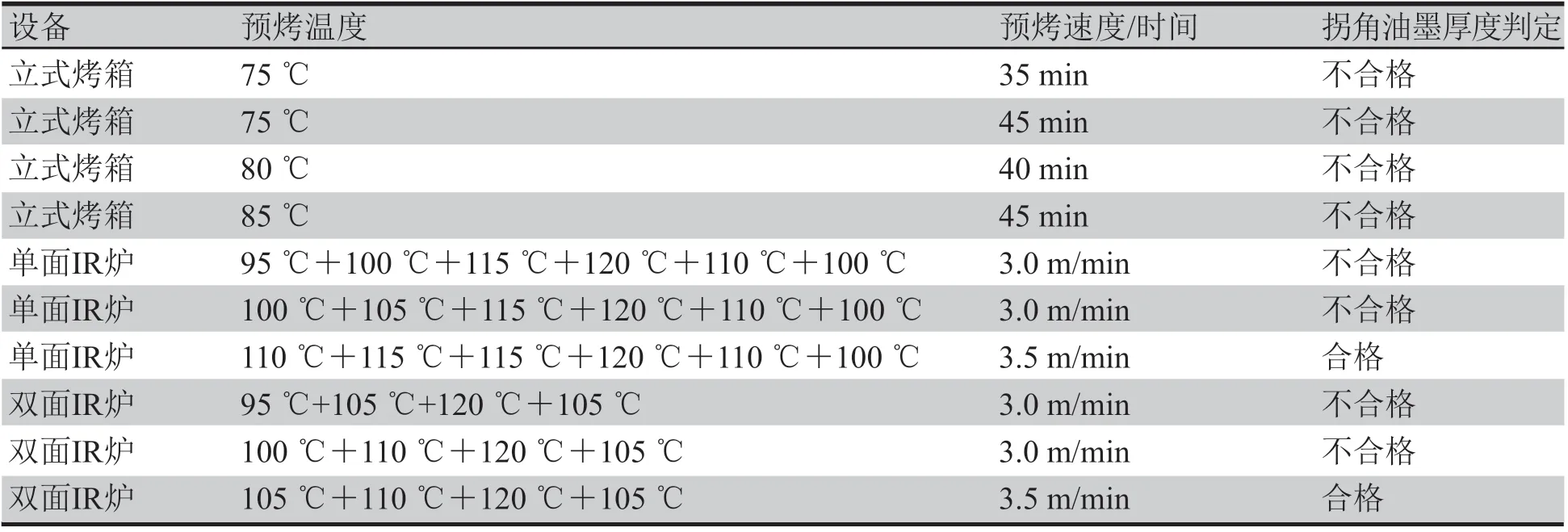

喷涂油墨为免静置油墨、黏度低、流动性强,在厚铜板和独立线设计产品中容易出现拐角处油墨偏薄。为改善拐角处油墨偏薄问题,通常提高整体喷涂油墨厚度,但线路面油墨厚度不易控制,存在油墨厚度超标风险且油墨成本增加。以75 μm铜厚板为研究对象,在不同预烤条件下,线路面油墨厚度控制30 μm~35 μm,拐角油墨厚度如表2所述。

表2 预烤参数和拐角油墨厚度表

通过试验对比,在喷涂油墨厚度不增加的情况下,立式烤箱和IR炉均会出现拐角油墨偏薄现象,采用IR炉多段温仓控制,提高IR第一仓、第二仓的温度,使油墨加快固化,减少烤板过程中的油墨流动性,可避免拐角油墨偏薄,同时保证了线路面油墨厚度和基材油墨厚度,降低了物料成本。

4.5 对位点识别困难

网版印刷时工艺边的阻焊对位盘可以封边处理,使得对位点无油墨,方便手工对位或者自动对位抓盘,但喷涂工艺无法实现封边留出阻焊对位盘,喷涂后阻焊对位盘被覆盖,若使用常规透明绿色油墨,对位盘被覆盖还可以识别,但白色油墨添加了钛白粉,通透性低,反光率高,对设备对位盘影响很大。如图8(对位盘在底片黑点下方)所示。

通过对阻焊对位盘周围基材区域加大,阻焊对位盘直径由1.5 mm加大到2.5 mm,油墨预烤后快速固化,使对位盘和基材的油墨落差明显,增强了CCD识别的效果。同时CCD曝光机参数设定:抓盘直径为2.5 mm(蚀刻后的直径),抓底片的对位点直径为1.0 mm(阻焊底片设计的大小);黑白度/灰度设定80~100,亮度设定10~20(白油具有反光性),以上参数可使直径2.5 mm边缘呈现出清晰规则圆,方便CCD判定识别,如图8(b)所示。

图8 对位PAD识别图

5 结束语

通过对金属基板白色阻焊油墨的低压喷涂工艺研究,给出以下几点实施建议:

(1)金属基板厚铜设计多,喷涂设备设计4支喷枪,有利于提高生产效率。

(2)喷涂入板感应器避免靠近喷涂仓,否则容易造成感应失灵。

(3)优化喷涂设备结构,便于清洁保养,有利于解决阻焊异物问题。

(4)喷涂油墨黏度低、流动性大,容易造成线路拐角油墨偏薄,选用IR炉,并提高第一仓、第二仓的温度,可使喷涂后油墨快速固化,减少线路面油墨流向基材,保证线路面及拐角油墨厚度。

(5)金属基板保护膜残胶对油墨性能有影响,需避免保护膜黏胶剥落对油墨造成二次污染。

(6)喷涂白色油墨工艺会造成油墨覆盖对位盘,影响CCD对位识别,通过加大对位盘周围基材位置和盘直径,降低线路面和基材位的油墨高度落差,提高CCD识别效果。