乘用车前围水管装配工艺改善研究

覃荣,聂道俊,蒋华格,唐飞燕,罗丹,何益富

(1.东风柳州汽车有限公司 乘用车制造技术部,广西 柳州 545006;2.东风柳州汽车有限公司 信息与工艺部,广西 柳州 545006)

0 引言

汽车行业中,针对装配工艺改善一直是研究的重要方向。通过改善作业人员劳动强度及作业环境,可以降低制造成本,降低作业强度,提高作业人员装配质量。同时,适当的作业强度,舒适的作业环境,对现在企业员工会有更多的吸引力,提升他们的愉悦感,帮助企业留住一线员工。由于汽车造型限制,车辆在总装车间装配时前围水管紧固空间靠后,作业区域狭小,一直是总装车间作业的重点改善研究方向[1]。

目前,前围水管装配改善,可以分为2个方向:

(1)主流合资主机厂在装配产线上通过加大投资,改善工艺布置,在前期线体建设时,通过投资底盘(含动力系统)模块化装配,底盘和车身整体合装,然后再装配前围水管,最后装配前脸区域的前保、格栅。将汽车前保险杠、前格栅等部件放置在前围水管装配后的底盘工位,缩短作业人员与前围作业局域的距离,改善作业人员的劳动强度[2]。

(2)国内自主名牌厂家或是其他旧的生产线体,为减少线体投资。前保、前格栅在水管装配前的内饰线已经完成装配,员工再装配前围水管时,作业人员与前围作业局域的距离较远,同时受前脸造型影响,前脸高度比较高,员工对接前围水管困难。目前主要通过投入部分工装进行改进,降低员工作业强度[3]。

对总装车间整车前围水管装配工艺改善进行研究,在无需线体改造投资情况下,通过工装设计改善前围水管作业负荷,降低作业人员劳动强度,提高装配效率。本方案改善效果好,投资费用较少,改造周期短,也可以为其他类似作业改善提供参考。

1 前围水管装配现状分析

1.1 前围水管装配位置分析

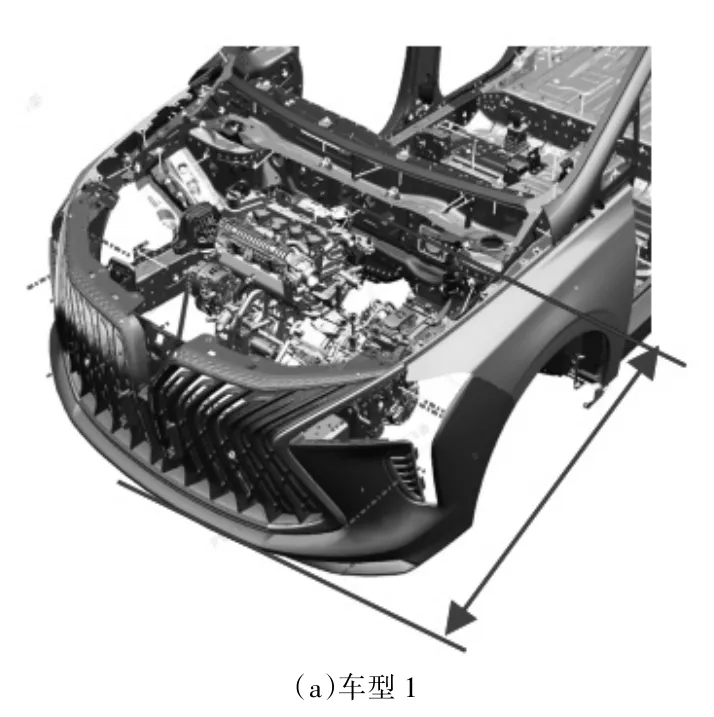

某自主名牌车型前围水管装配位置如图1所示。

图1 前围水管装配位置

某车型前围水管装配位置的距离分析各参数见表1。

表1 不同车型前围水管装配位置比较

从表1可以看出,目前企业主要生产的各车型装配水平位置超过1100 mm以上,高度位置超过640 mm以上,从员工的装配结果反馈,此工位装配,姿势不好操作。装配线上员工及班组长反馈需要进行改善,同时此岗位的班组作业员工出现抵触情绪,水管环箍有出现3起/月装配不良情况。针对此岗位的作业分析需要进一步进行仿真分析,才能更好提出解决方案。

1.2 前围水管装配工艺仿真分析

1.2.1 人体身高

以车型1工艺仿真分析为例,分析工厂作业员工身高统计数据(表2)分析,制定每个操作岗位平均身高模型,根据身高统计分析结果,前围水管装配岗位应采用男性人体身高1700 mm进行工艺仿真。

表2 企业操作岗位身高统计表(单位:mm)

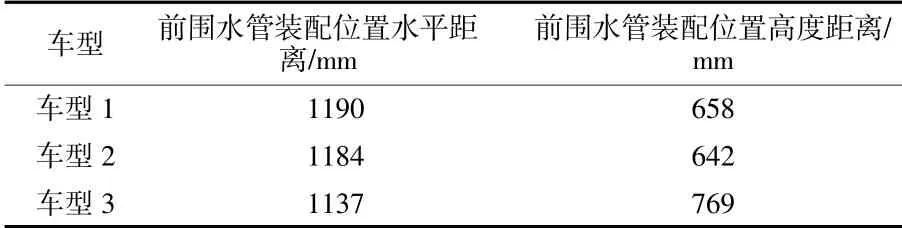

1.2.2 企业重劳岗位判断标准

结合企业已经明确的重劳岗位判断标准,见表3。将公司重劳岗位判断标准细化到CATIA软件中的(DMU)模块,生成企业重劳岗位仿真数据库判断标准。此方式可保证评判一致性及相对合理性,避免人为的主观因素干扰。

重劳岗位仿真软件分析,基于企业重劳岗位判断标准参数进行设定。从重劳岗位判定的各维度进行仿真判定,仿真数据自动显示;通过仿真数据与标准数据进行对比,最终输出结果评价。具体仿真数据说明见图2所示。

图2 仿真页面数据说明

1.2.3 装配工艺

按照45JPH产能进行核算(线体设计最大产能),采用CATIA软件中(DMU)模块进行前围水管装配工艺仿真。

建立装配仿真模型:

(1)以作业人员操作手接触环箍装配点为装配状态达成目标;

(2)根据企业岗位人体模型库数据,输入前围水管人体模型,采用1700 mm身高男性人体;

(3)模拟现场作业姿势,调整人体模型关节参数,确保人体模型操作手接触环箍装配点;

(4)软件自动输出人体模型各部位关节(含头、颈、背、手、手臂、腿、脚等参数)角度参数;

(5)仿真软件自动与重劳岗位判断标准数据进行对比,结合仿真数据结果,综合评定后输出仿真结果。

前围水管装配工艺仿真输出界面如图3所示。各部位关节数据见表4。

表4 前围水管装配工艺仿真关节数据(单位°)

1.2.4 仿真结果

根据前围水管装配工艺仿真数据,软件自动对比企业重劳岗位判断标准(表3),综合判断给出此岗位操作结果。结果分析如图3,其中:姿势评价评分为5-,单班作业频次为4H未满(30%≤前围水管装配频次<50%),综合评价等级为A(属于较高等级)。

表3 企业重劳岗位判断标准

2 前围水管装配改善分析

2.1 前围水管作业改善仿真分析

经过前围水管装配结构与设计分析,水管装配环箍结构暂无改善空间。需要从工艺角度进行作业改善,改善方向为增加辅助改善作业姿势。从仿真结果初步判断,主要是需要大弯腰、垫脚导致作业姿势恶化,重点从这两方面着手进行作业改善。

2.1.1 大弯腰、垫脚作业姿势分析

(1)大弯腰作业分析:①由于作业高度与人体高度存在高度差,需要弯腰进行作业;②机舱内部已经装配发动机总成,无法采用坐立姿势进行作业。综合判断弯腰改善可行性不大。

(2)垫脚作业分析:①作业人员高度不足,导致员工需要进行垫脚作业;②支撑高度不足,导致员工需要进行垫脚作业。

(3)针对以上情况,初步分析改善方案:①人员高度受作业人员限制,不宜招聘特殊人员作业;②支撑高度不足,可以通过工装进行改善。这就明确了支撑高度优化应作为作业姿势改善的主要方向。

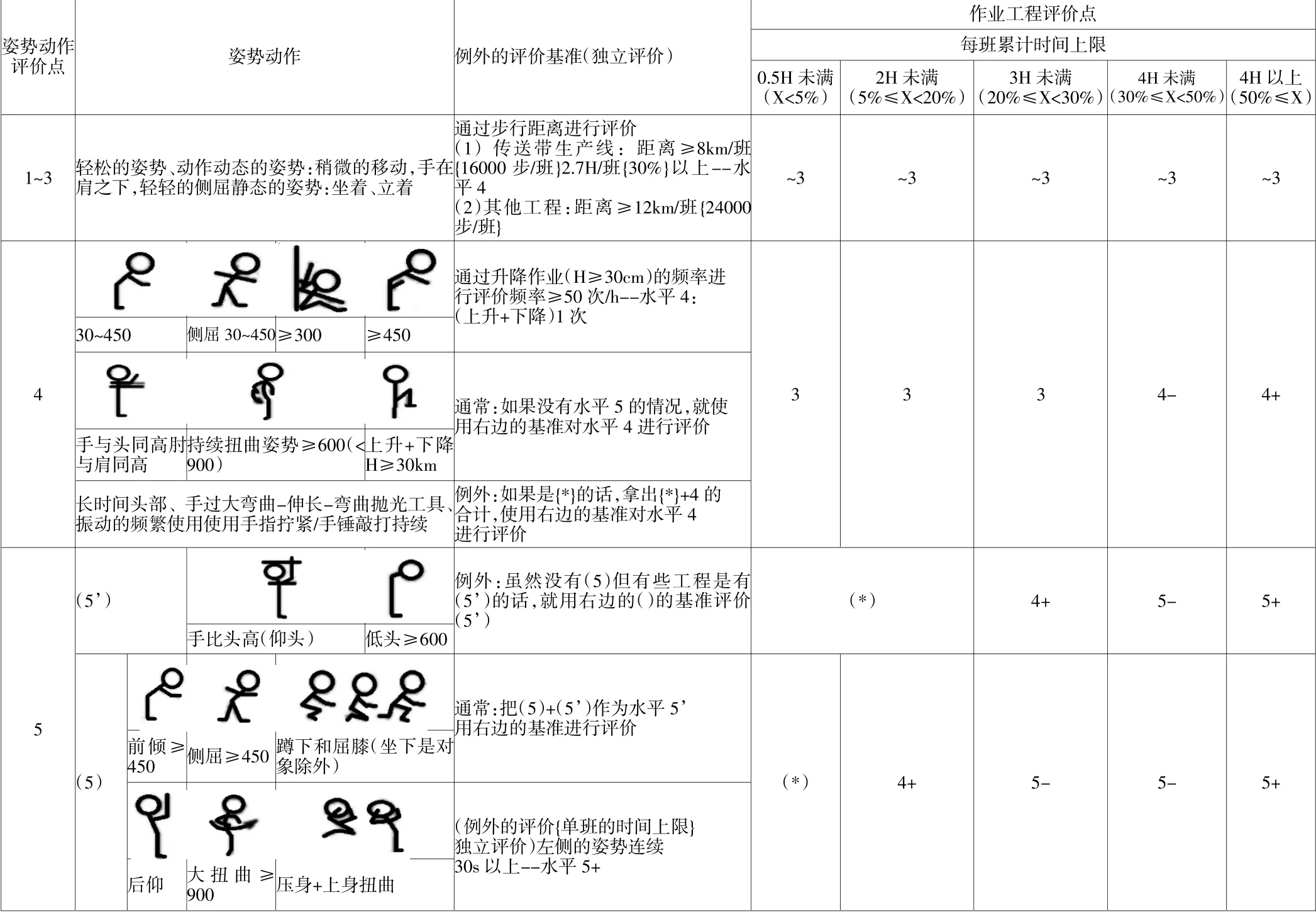

2.1.2 作业姿势改善工艺仿真分析

作业踏台高度增加150 mm,同样采用1700 mm身高男性人体,进行装配工艺进行仿真,分析结果如图4,其中:姿势评价评分为4-,单班作业频次为4H未满(30%≤前围水管装配频次<50%),综合评价等级为B(属于中等级)。

图4 改善后的前围水管装配工艺仿真分析

2.2 前围水管作业改善方案

2.2.1 抬高作业支撑平台高度

根据工艺仿真分析结果,抬高作业支撑平台高度150 mm可以有效解决作业姿势。结合总装车间作业岗位件分析:

(1)现有的发动机作业岗位,改造作业支撑工装。

(2)在现有的前围水管作业岗位,增加新的作业支撑工装。

以下将对2种增加踏台的改善方案进行具体分析,并给出最优解决方案。

2.2.2 加高发动机作业支撑和增加护栏

(1)在现有发动机升降平台增加长宽高为880 mm×340 mm×150 mm的踏台,踏台两侧增加护板,踏台通过螺钉固定在原发动机踏台平面上。

(2)增加上下活动护栏,采用人工升降护栏,增加的护栏高度≥250 mm,护栏两侧安装有扶手。

(3)作业流程:作业人员上踏台前由两个人通过把手将护栏升起后,将插销插入限位槽;作业时,人员站在踏台上随线体运动,同时装配紧固前围水管;作业完成后走下踏台,将护栏抬起约10 mm后拔出插销将护栏放下,步行至下一个发动机升降台,重复装配作业。

改造方案如图5所示。

图5 发动机作业岗位支撑工装改造方案

2.2.3 增加新作业支撑工装

(1)在水管装配工位区域,增加随行小车。随行小车布置区域挖长11900 mm,宽4300 mm的基础坑。

(2)随行小车带有升降台,举升时作业踏台高度高出地面150 mm,下降时踏台平面与地面平齐。

(3)作业流程:作业人员站在随行踏台上,随行踏台自动举升150 mm;随行小车跟随线体连动,人员站在踏台上装配紧固水管;作业完成后,随行踏台自动下降,同时自动返回作业开始点。作业人员随踏台自行返回作业位置,重复新一轮水管作业。改造方案如图6所示。

图6 新作业支撑工装改造方案

3 前围水管作业改善方案对比

通过对前围水管装配结构、作业姿势进行对比分析,明确了前围水管装配改善方向。通过工艺仿真分析给出了前围水管解决方案。针对仿真解决措施,结合企业实际现状明确了具体解决方案:

(1)加高发动机作业支撑工装。

(2)增加新前围水管作业支撑工装。

以上2种方案都可以改善员工作业强度。同时无需对生产线体进行改造,就可以有效减轻作业强度。根据2种方案优劣势分析,结合产品产量规划,可以选定合适方案实施。

同时在执行过程中,结合产品产能提升计划,我们利用两种方案的优势,分阶段进行投资改造。在产品爬坡阶段,直接快速投入固定踏台;在产品成熟阶段,投入随行小车。结合产品产量进行投入,实施投资费用最大利用;方案对比分析结果见表5。

表5 前围作业改善方案对比结果

4 结语

通过结合企业已有的重劳岗位标准,建立了重劳岗位仿真模型,为其他岗位仿真建立数据库及参考案例起到以点带面的作用。通过对前围水管装配仿真分析,初步给出2种改善方案。同时通过工艺改善活动的实施,对每种改善方案进行了优劣势分析,在其他项目试行过程中,可以结合产品产量,利用2种方案优势,进行分步投资。针对老旧生产线体改造,是一个值得研究的方向。通过小成本投资,实现线体作业自动化,将会给企业带来较大进行效益。希望本文能起到抛砖引玉的作用,给读者指引一个方向、一个角度,进一步深入分析工艺改善方法,提升效率,降低成本。