大跨度门架墩盖梁支架施工技术研究

李伟东

(广东冠粤路桥有限公司,广东 广州 510000)

0 引言

由于路线的规划,高速公路常与原道路交叉,建设双幅整体式预应力盖梁是常见的方法,但在大跨度、现状道路车流量大的特殊条件下,不利于满堂支架的搭设,施工进程因此而中断。相较而言,以双钢抱箍为主、贝雷片为梁的方法更具可行性,建设成型的贝雷梁柱式支架体系稳定可靠,满足工程施工质量和经济效益多方面的要求。

1 工程概况

广州新白云国际机场第二高速公路北段工程第SG01合同段,起讫里程K0+000~K3+850,线路长3.850 km。山前枢纽互通立交紧邻山前旅游大道,采用一次设计、分期实施的模式,互通为T型枢纽立交结构,远期主线北延对接连佛高速公路(规划为双向六车道高速公路),该互通改建为十字涡轮型全互通。

2 施工支撑体系

受施工场地限制,盖梁施工支承平台采用钢抱箍、钢管柱和贝雷片组合式支架,传力途径为:盖梁底模→横向分配梁(工16)→纵向贝雷主梁→砂箱→柱体钢抱箍→双拼工36a→钢管柱→C30钢筋混凝土基础→地基。

(1)钢筋混凝土基础。墩柱施工完成后将场地清表、平整压(夯)实,压实度90%以上。处理后的基底承载力特征值不小于200 kPa,不满足要求时,需用片碎石予以换填压实或浇筑C20混凝土,视周边情况设置环形排水沟。模筑C30钢筋混凝土基础长度根据现场实际情况施作,宽约1 m,高约0.5 m,内配Φ16@15~20 cm,顶部预埋1 cm钢板或M20锚固螺栓,与路面混凝土接触部位需用塑料薄膜或中粗砂隔离,配套设置水码或防撞墩(石码)。与桩身连接时应按要求设置锚固主钢筋和箍筋[1]。

(2)钢管柱。采用Φ630螺旋钢管,壁厚6 mm,设置数量详见各门架墩支架搭设示意图,高度根据测量放样数据确定,下部利用法兰盘螺栓孔与基础牢固固定,周边用砂浆抹平;也可将钢管与预埋件焊接,周边设置三角肋板。

(3)工字钢横梁。在相邻钢管柱顶部开口搁置双拼36a工字钢或将工字钢搁置于钢管柱顶,工字钢之间采用间断点焊,钢管柱顶开口处用型钢或钢板予以补强,防止其扭曲变形。

(4)柱体双抱箍。以两块板厚为12 mm的半圆弧形钢板为主要材料组成柱体双抱箍,用M24/M30高强螺栓连接,抱箍与墩柱产生的摩擦力对维持整体结构的稳定性有重要作用。为增加抱箍与墩柱的摩擦力,在两者间设1~3层土工布。为确保施工安全,另在上抱箍下再增设一个同样的抱箍,可有效防止上抱箍下滑,杜绝安全隐患。

(5)砂箱。砂箱支撑主梁,此方式便于对盖梁横坡进行调节,也可提高拆模效率。顶、底盒采用满足要求的钢管制作,高度依据现场情况确定;上下封板采用满足要求的钢板,可点焊在双拼工字钢上。砂箱内放置干净的中粗砂。

(6)贝雷梁、分配梁。在每侧砂箱顶部设置双拼或三拼贝雷梁作为纵梁,紧贴墩柱布设贝雷梁,顶部用工字钢作为横向分配梁,再于上方铺设定型钢模板,作为盖梁底模。根据长度要求对贝雷梁做接长处理,接长部分与既有部分用带保险的销轴连接。两组贝雷梁之间横向采用型钢自制花窗或拉杆连接,间距为3 m一个(受影响时可适当调整间距)。

(7)施工爬梯、防护栏杆与工作平台。施工爬梯采用厂家定型产品,搭设时根据实际情况可采用单爬梯,但需采取防倾覆措施。采用特制厂家加工的定型钢结构全封闭平台,吊车分块吊装后拼接。在横梁悬出端搭装成整体,局部采用钢管予以补强。护栏高度不得低于1.2 m,四周用钢制网片封闭。位于行车道上方需设置防护棚,采用在贝雷梁底部外伸Φ48钢管(铁线与贝雷梁捆扎牢固)上部满铺竹胶板封闭,钢管悬臂部分与贝雷梁顶部工字钢用钢丝绳连接,同时设置尼龙兜网,上部操作平台用型钢或木板满铺,周边用竹胶板封闭[2]。

(8)支架质量检验。支架搭设成型后,项目部工程部、安全部、质检部协同检验,若无误进一步交由监理工程师验收。

3 盖梁支架模拟计算

3.1 计算参数

盖梁支架的模拟计算采用midas/civil软件。盖梁支架采用Q235钢材和Q345钢材,各自的容许应力取值如下:

Q235钢:σw=210 MPa;

Q345钢:σw=310 MPa。

按极限状态法计算,设定“1.2×恒载+1.4×活载”的荷载组合形式,各部分的荷载取值如下:

混凝土荷载:混凝土容重取26 kN/m3。

模板重量:模板荷载取2 kN/m2。

施工荷载:施工荷载取4 kN/m2。

混凝土倾倒荷载、振捣的振动荷载均取2 kN/m2。

3.2 计算模型

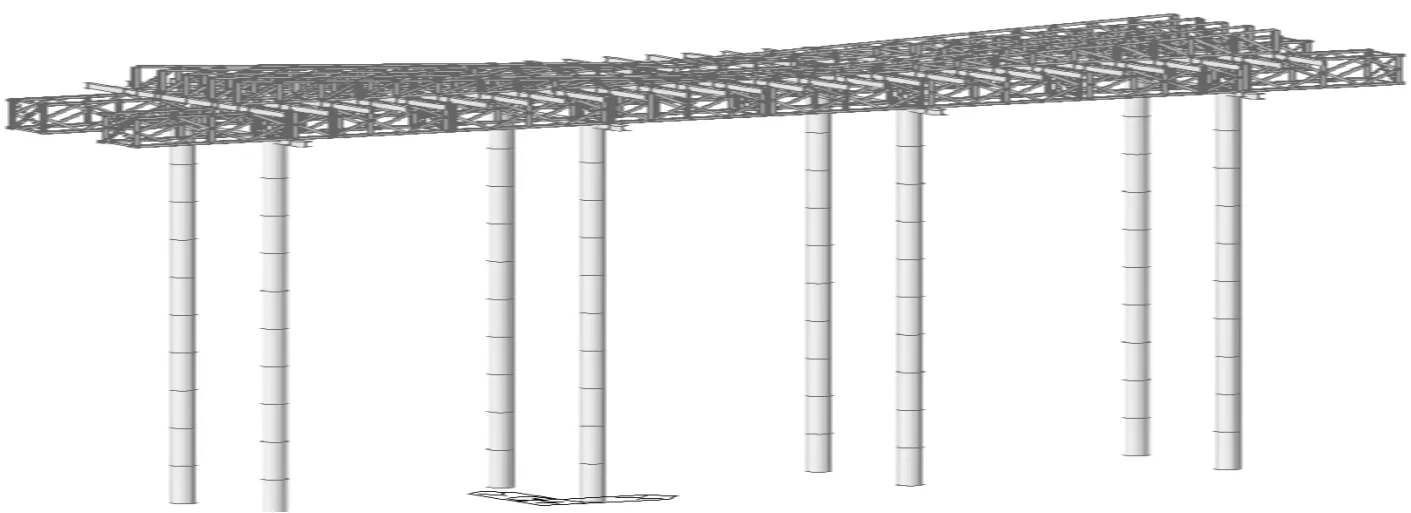

因门架墩盖梁施工支撑体系相近,计算模型如图1。

图1 盖梁施工支架模型

3.2.1 支架变形

支架最大变形fmax=0.010 7 m<L/200=7/200=0.035 m,满足要求。

3.2.2 支架应力

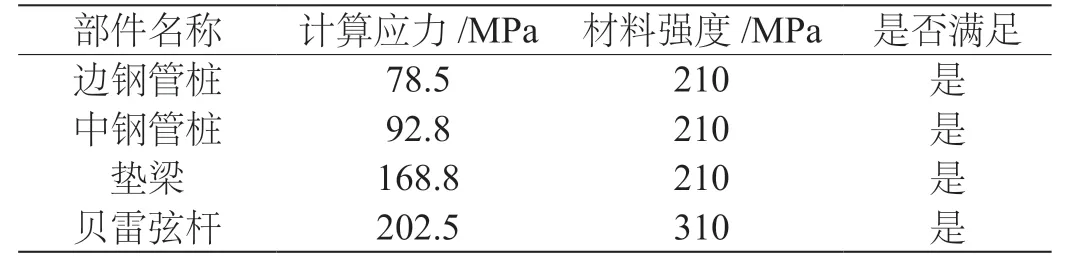

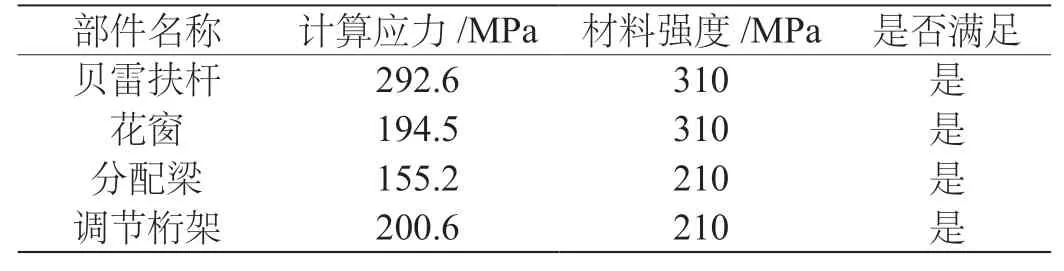

考虑最不利工况,确定WZ7#墩盖梁施工支架中各构件的最大组合应力,如表1所示。

表1 构件最大组合应力

续表1 构件最大组合应力

4 盖梁支架施工

4.1 门架墩底模的安装

墩柱柱顶凿毛至露出骨料颗粒,用水冲洗干净,减少杂物的附着量,增加表面的摩擦力,促进新旧两部分混凝土的稳定结合。测量人员测量墩柱轴线,确认无误后设置标记,作为底模铺设时的参照基准。模板选用定型钢模板,从横坡变换的位置开始铺设,向两端延伸,相邻模板间存在的接缝用双面胶黏固,堵塞板间缝隙,避免混凝土浇筑时漏浆。底模铺设后安排调平,可利用调节楔形块上的螺栓精准控制,期间检查模板与下层工字钢的贴合状态,要求两者紧密贴合,否则混凝土浇筑期间可能有塑性变形,构件有沉降的可能。

4.2 钢筋的加工

门架墩盖梁骨架钢筋偏长,若直接在厂内加工成型再运至现场,存在钢筋防护难度大、运输困难等问题,同时运输道路曲折蜿蜒,甚至无法完成运输。因此,将单片钢筋加工成半成品,运至现场后绑扎、焊接,得到满足质量要求的钢筋。半成品到场后,置于方木上方,按2 m的间距依次布设方木,起到防止钢筋变形的作用。

4.3 钢绞线安装

钢绞线采用的是抗拉强度标准值σ=1 860 MPa的高强度低松弛钢绞线。固定端采用夹片式锚具,张拉端采用低回缩夹片式锚具。根据设计尺寸精准下料,对钢绞线编号、穿束,穿束时以缠绕胶带的方法加强防护,避免钢绞线刮伤管道[3]。

4.4 支座垫石钢筋网片预埋

盖梁骨架及模板均吊装到位后,测放墩顶中心点、中心轴线方向前后控制点。现场技术人员检查各支座垫石中心位置,将φ10 mm垫石钢筋网片预埋到位。

4.5 模板的安装

模板选用厂家定型钢模板,尺寸标准,便于安装。单块模板采用竹胶板,安装后用Φ16钢筋做对拉杆,用于维持模板的稳定性。每排设3根对拉杆,分上、下两处进行设置。项目部在模板安装后按三级质检体系检查,确认无误后交由监理工程师检查,针对模板位置不准确、稳定性不足等问题,随即指出并处理,直至完全通过检查为止。

4.6 混凝土振捣

混凝土浇筑前,用水将模板上附着的杂物清理干净,产生的污水经由横坡底部的小孔流出。混凝土浇筑连续进行,施工人员控制浇筑速度和浇筑量。振捣采用插入式振动器,移动距离不大于设备作用半径的1.5倍,插入下层的深度为50~100 mm,该层与下层局部联合振捣后,可提升层间结合稳定性;振捣器与侧模的距离控制在50~100 mm,避免由于直接接触而导致模板偏位,且振捣设备不可与钢筋及各类预埋件发生碰撞;振捣遵循“快插慢拔”的原则,边振动边徐徐将振动棒拔出,振捣后的混凝土应有密实性。各点的振捣时间根据振捣面的状态而定,待混凝土无下沉、无气泡、表面泛浆且具有平整性时,方可结束该点的振捣。混凝土浇筑连续进行,由于材料、机械或其他原因而中断时,快速处理异常状况,尽快恢复浇筑,间断时间需短于前层混凝土的初凝时间。

4.7 收光、抹面

混凝土浇筑后,修整裸露面并抹平,定浆后安排第二遍处理。经过多次精细化的施工后,提高混凝土的表观质量。对支座垫石接触部位凿毛,其他部位无需做此操作。

4.8 支架检测

于最大跨径跨中模板两侧设监控点,用于监测模板的变形量。监控点分上、中、下三处有序设置,每处各1个监控点;检查支架、对拉杆的布设情况,要求位置准确且稳定。混凝土浇捣过程中,部分支架、模板等材料可能由于浇捣的扰动而偏位、变形,遇此类情况时需立即进行处理。

4.9 模板拆除及养生

混凝土强度达到2.5 MPa后,拆除盖梁模板。拆模时注重防护,避免表面破损或掉角现象。夏季和冬季的环境温度不同,对应混凝土拆模时间也存在差异。以盖梁侧模和端模的拆除为例,夏季的拆模时间控制在8~10 h,冬季12~14 h,底模在张拉和压浆结束24 h后拆除。为使模板顺畅脱离混凝土,用锤轻轻敲击,松动后再用吊车拆卸。

混凝土浇筑后安排养生,考虑到工程跨越省道的特殊性,养生作业不可对省道上的车辆通行秩序造成影响。气温偏高时,利用无纺土工布养生。于山坡坡顶位置放置水桶,桶底预留约1 cm的孔洞,使桶内的水顺着横坡流动至盖梁外侧,使混凝土保持湿润状态,在满足养生用水需求的同时减小对车辆通行的影响。

5 支架预压

5.1 预压目的

消除支架的非弹性变形;检验支架的地基承载力及安全性能;测量支架变形对盖梁立模标高的影响,根据分析结果合理设定盖梁立模的预抬值。

5.2 预压方案

预压加载物采用预制混凝土块,从中间开始加载,向两侧逐步推进,全程遵循对称加载的原则。预压要点如下:

(1)预压荷载。取混凝土自重荷载的1.2倍作为支架预压荷载,根据预压加载量和加载所用混凝土块的自重控制加载物的数量。

(2)预压方法。预压前,全面检查支架的搭建情况,若无误需将底模安装到位;做好预压加载量的计算及加载物的准备等前期工作;分阶段有序预压,期间测量标高,判断支架在预压后的沉降量,根据实测数据判断预压加载效果。

(3)预压流程。①纵向每隔1/4跨径设一处监测断面,各断面的监测点数量不少于3个,测量原始状态下的底模标高,记为H1;②用吊车将准备好的预制混凝土块吊装至盖梁底模上,放置时需缓慢,避免磕碰受损;③按照60%、80%、100%的加载量依次加载,在每级加载完成12 h后测量标高,结果显示沉降量平均值在2 mm以内时,达到要求,可继续加载,以此类推;④在底模加载稳定后,测量控制点标高,记为H2;⑤预压荷载卸载后,测量底模标高,记为H3;⑥经过逐级预压加载后,检查支架及焊缝,判断是否存在变形、受损的异常状况,发现质量缺陷后尽快处理。

(4)观测方法。于盖梁各监测断面的底板中心和两侧设观测点,用于各阶段的观测。尚未加载时观测一次,将测量数据作为起始观测值;每结束一级加载后,安排一次观测;预压加载完全结束后,每日观测2~3次,根据测量数据判断沉降量,若监测点最初24 h的沉降量平均值在1 mm以内,或各点最初72 h内的该值在5 mm以内,表明经过预压加载后的支架达到稳定状态。

6 结语

综上所述,根据工程施工条件制定门式墩盖梁支架的施工方案,按照计划有序搭设支架、堆载预压,各项工程活动有条不紊地落实到位。钢管及贝雷梁可重复利用,提高施工效率的同时降低成本。双钢抱箍、钢管柱和贝雷片组合式支架的结构组成合理,使用时稳定可靠,较好地解决了门式墩盖梁施工难题,具有建筑安全、保质量、提效率、增效益等优势。在后续的类似工程中,可以考虑应用双钢抱箍、钢管柱和贝雷片组合式支架,但需结合工程状况灵活优化,以提升支架的利用价值。