数据驱动的铝基复合材料性能预测和逆向设计

陈水洲王晓书欧阳求保张瑞

(1.上海大学计算机工程与科学学院,上海200444;2.上海交通大学材料科学与工程学院金属基复合材料国家重点实验室,上海200240;3.上海大学材料基因组工程研究院材料信息与数据科学中心,上海200444;4.之江实验室,浙江杭州311100)

碳化硅颗粒(SiC particle,SiCp)增强铝基复合材料具有高模量、高强度、低密度、低膨胀等优异的综合性能,在航空航天、武器装备及交通运输等领域有着广泛的应用.本工作采用原位生长的方式,在SiCp表面原位自生碳纳米管(carbon nanotubes,CNTs),制备出SiCp(CNT)微纳复合增强体,并以7075Al粉末为基体,通过真空热压烧结工艺制备SiCp(CNT)/7075Al复合材料.通过热处理工艺参数调节和成分设计,对复合材料的力学性能进行了调控.由于热处理工艺参数较为复杂,包括固溶时间、固溶温度、时效时间以及时效温度等多个因素,因此为了实现复合材料力学性能的最优化,需要进行大量的工艺探索.机器学习在交叉学科领域发挥着极大的作用[1-3].通过机器学习可以探索数据的特性、预测性能,分析已有的实验数据,筛选出对实验结果影响最大的特征,从而有助于大大缩短整个实验周期.

基于此,本工作将机器学习方法应用到铝基复合热处理工艺中,对SiCp(CNT)/7075Al铝基复合材料的实验数据进行了分析,分别用岭回归、正则化线性回归、弹性网络回归、支持向量机回归(support vector regression,SVR)等多种机器学习方法,对铝基复合材料的抗拉强度和延伸率两种性能进行了预测,完成了热处理工艺参数的优化,并在此基础上进行了实际实验验证.

1 铝基复合材料

颗粒增强铝基复合材料具有高模量、高强度、低密度、低膨胀和良好的耐磨性等优异性能,被广泛应用于航空航天和交通运输等领域[4-8].目前常用的增强体主要包括碳化硅(SiCp)、氧化铝(Al2O3)和碳化硼(B4C)等微米级陶瓷颗粒[9-13],其中SiCp对铝基复合材料显著的强化效果已在2xxx、5xxx和6xxx等铝合金基体中得到较好验证[14-16].力学性能更优异的基体合金往往会产生更强的复合材料,因此通常选择高强度铝合金作为结构材料用颗粒以及增强铝基复合材料的基体[17].大多数Al-Zn-Mg-Cu合金的强度高于2xxx、5xxx和6xxx铝合金,如7075Al、7085Al和7055Al合金.因此,基于7系高强度铝合金开发高强度铝基复合材料的研究受到了广泛关注.

然而,SiCp在7xxx铝合金中的强化效果远不如2xxx铝合金[18-21],甚至SiCp在SiC/Al-Zn-Mg-(Cu)复合材料中表现出弱化作用,即复合材料的强度低于铝合金[22-24].Lee等[18]发现,增强体与基体间的不匹配会导致增强体周围产生严重的应力集中,从而使该区域的基体过早失效,最终导致复合材料屈服强度的降低.Min等[25]认为,弱的基体和界面脱黏可能会导致SiCp的强化效果无法充分体现.因此,制备出致密的复合材料并缓解SiCp周围的应力集中,对于充分实现SiCp的强化效果十分重要.另外,Al-Zn-Mg-Cu合金中的主要析出相MgZn2也将对复合材料的力学性能产生显著影响.Ma等[26]在SiC/7075Al复合材料中发现,SiCp可以加速时效过程.这说明SiCp可以为沉淀相提供更多的优先成核位点,降低固溶体原子扩散的活化能.SiCp引入的位错和晶格畸变也会加速部分析出相的异常生长.此外,Mg元素的添加也可以提升复合材料的力学性能[17].

综上所述,为了制备出力学性能优异的SiCp/7075复合材料,本工作通过在SiCp原位自生CNTs的方式制备出SiCp(CNT)微纳复合增强体,旨在缓解增强体颗粒周围的应力集中.之后,采用真空热压烧结工艺将其与7075Al基体进行复合,制备出致密的微纳复合构型复合材料.最后,结合热处理工艺的优化以及Mg元素的添加,制备出强塑性匹配的SiCp(CNT)复合增强7075铝基复合材料SiCp(CNT)/7075Al.同时,为了实现复合材料力学性能的最优化,本工作通过机器学习进行复合材料成分(如Mg元素含量)设计、热处理工艺参数的探索和设计,并加以实验验证,大幅度缩短了实验周期.本方法可以为开发新的铝基复合材料以及铝基复合材料工艺设计提供技术支撑.

2 机器学习对铝基复合材料的性能预测和逆向设计

2.1 数据描述和预处理

铝基复合材料的制备过程如下:首先,采用化学气相沉积法在SiCp表面进行CNTs的原位生长,制备SiCp(CNT)微纳复合增强体;然后,以SiCp(CNT),Mg粉以及Al粉末作为原材料,采用混粉、真空热压及热挤压的粉末冶金工艺,制备出致密的SiCp(CNT)/7075Al复合材料;之后,通过调控固溶温度、固溶时间、时效温度以及时效时间4个热处理工艺参数以及Mg粉的添加量,进而调控SiCp(CNT)/7075Al复合材料的力学性能;最后,制备出强塑化的铝基复合材料.

硬度测试采用HVS-30P型显微维氏硬度计,测试时的使用载荷为4 903 N,加载时间为10 s.拉伸性能的测试样品取自挤压后的棒材,然后根据GB/T 228.1—2010对棒材拉伸试样的规定,通过机械加工的方法制得.拉伸测试在Z100 TEW-100 KN型万能材料拉伸试验机上进行,拉伸速率为0.5 mm/min,标距为25 mm.

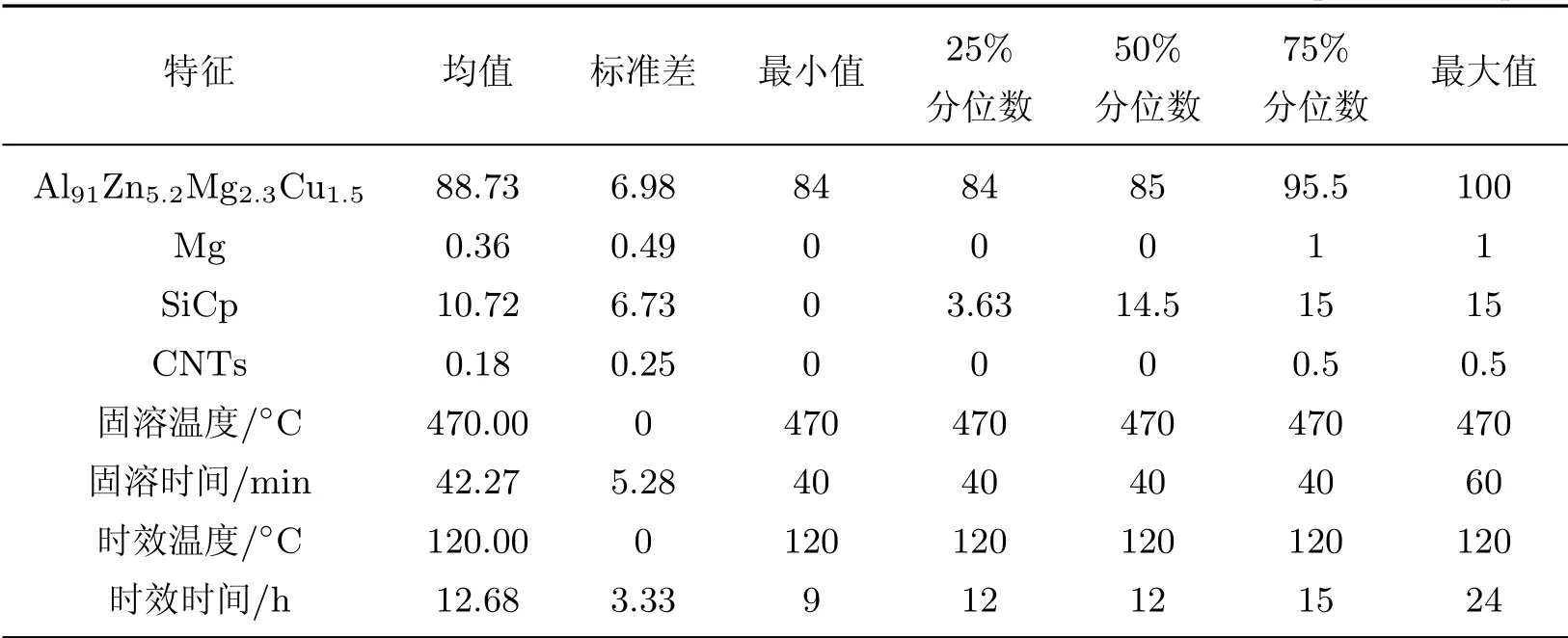

本实验共获得57条样本数据.根据复合材料的制备过程提取每条数据的特征,包括化学成分、热处理工艺和力学性能.化学成分包括材料的基体部分(Al91Zn5.2Mg2.3Cu1.5、Mg)和增强体部分(SiCp、CNTs).热处理工艺主要包括对样品进行固溶过程和时效过程的工艺参数,即固溶温度、固溶时间、时效温度以及时效时间.力学性能主要包括抗拉强度和延伸率.57条样本数据经过数据预处理,筛除无效数据后剩余22条.对每个特征进行统计,结果如表1所示.

表1 铝基复合材料22条样本数据中单个特征的统计量Table 1 Numerical statistics of individual features of 22 aluminum matrix composites samples

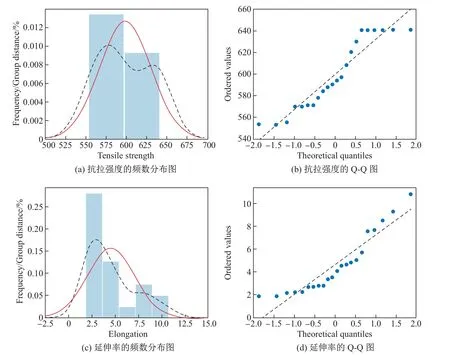

对待预测的抗拉强度和延伸率的数据分布进行分析,结果如图1所示,其中点的分布越靠近红色直线,表示越接近正态分布.显然,2个性能指标均接近正态分布,不需要对其再做进一步的处理.

图1 抗拉强度及延伸率的频数分布图和Q-Q图Fig.1 Frequency distribution plots and Q-Q plots of tensile strength and elongation

2.2 特征分析

2.2.1 基于Shapley值的特征重要性分析

Shapley值方法用于分析每个特征对预测目标的贡献程度[27].本工作分析了不同特征对抗拉强度和延伸率这2个性能指标的影响程度,结果如图2所示.图2(a)和图2(c)分别表示单个特征对抗拉强度和延伸率的Shapley值,即单个特征在预测抗拉强度和延伸率上的贡献,其中的每个点代表着一个样本,点的颜色越红,表明特征值越大,贡献值也越大.图2(b)和图2(d)分别表示单个特征对抗拉强度和延伸率Shapley值计算后的绝对值.

从图2(a)中可以看出:与抗拉强度呈明显正相关的特征有Mg元素含量、时效时间;与抗拉强度呈明显负相关的特征有CNTs含量、固溶时间、时效时间.从图2(b)中可以看出:对抗拉强度预测贡献最大的前4个特征依次为Mg元素含量、基底材料Al91Zn5.2Mg2.3Cu1.5含量、CNTs含量和时效时间.从图2(c)中可以看出:与延伸率呈正相关的特征有基底材料Al91Zn5.2Mg2.3Cu1.5含量;与延伸率呈负相关的特征有固溶时间和CNTs含量.从图2(d)中可以看出:对延伸率预测贡献最大的前4个特征依次为基底材料Al91Zn5.2Mg2.3Cu1.5含量、时效时间、固溶时间、CNTs含量.

图2 不同特征对抗拉强度及延伸率的Shapley值分析Fig.2 Shapley values analysis of different features with tensile strength and elongation

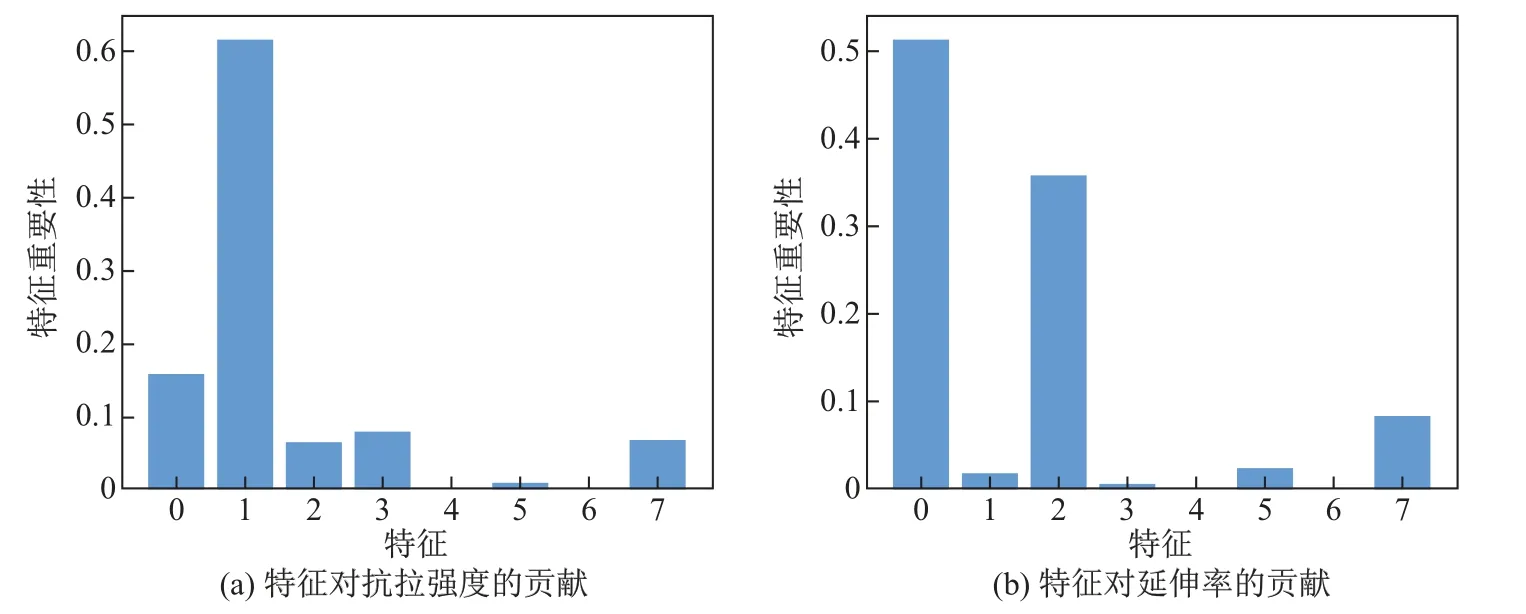

2.2.2 基于树形模型的特征重要性分析

除了使用Shapley值方法,本工作还基于随机森林算法对特征重要性进行了分析,结果如图3所示.

图3 基于随机森林模型的特征重要性分析Fig.3 Feature importance analysis with Random Forest model

从图3(a)可以看出,针对抗拉强度,特征重要性的前4位依次是Mg元素含量、基底材料Al91Zn5.2Mg2.3Cu1.5含量、CNTs含量、时效时间.从图3(b)可以看出,针对延伸率,特征重要性的前4位依次是基底材料Al91Zn5.2Mg2.3Cu1.5含量、SiCp含量、时效时间、固溶时间.此结果和2.2.1节Shapley值分析结果吻合.

2.3 集成框架

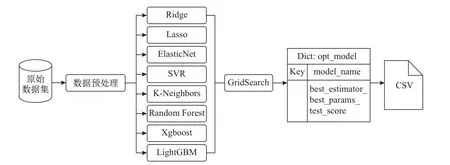

本工作使用多个机器学习算法构建集成框架,如图4所示.整个框架的机器学习算法包括:基于线性理论的Ridge回归、Lasso回归和ElasticNet回归;基于支持向量机原理的SVR;基于最近邻理论的K-Neighbors回归;基于树形模型的随机森林回归;基于Boosting方法的Xgboost回归和LightGBM回归.

图4 集成多个机器学习算法的模型调参和模型选择框架Fig.4 Framework of model parameters tuning and selection based on the multi-machine learning algorithms

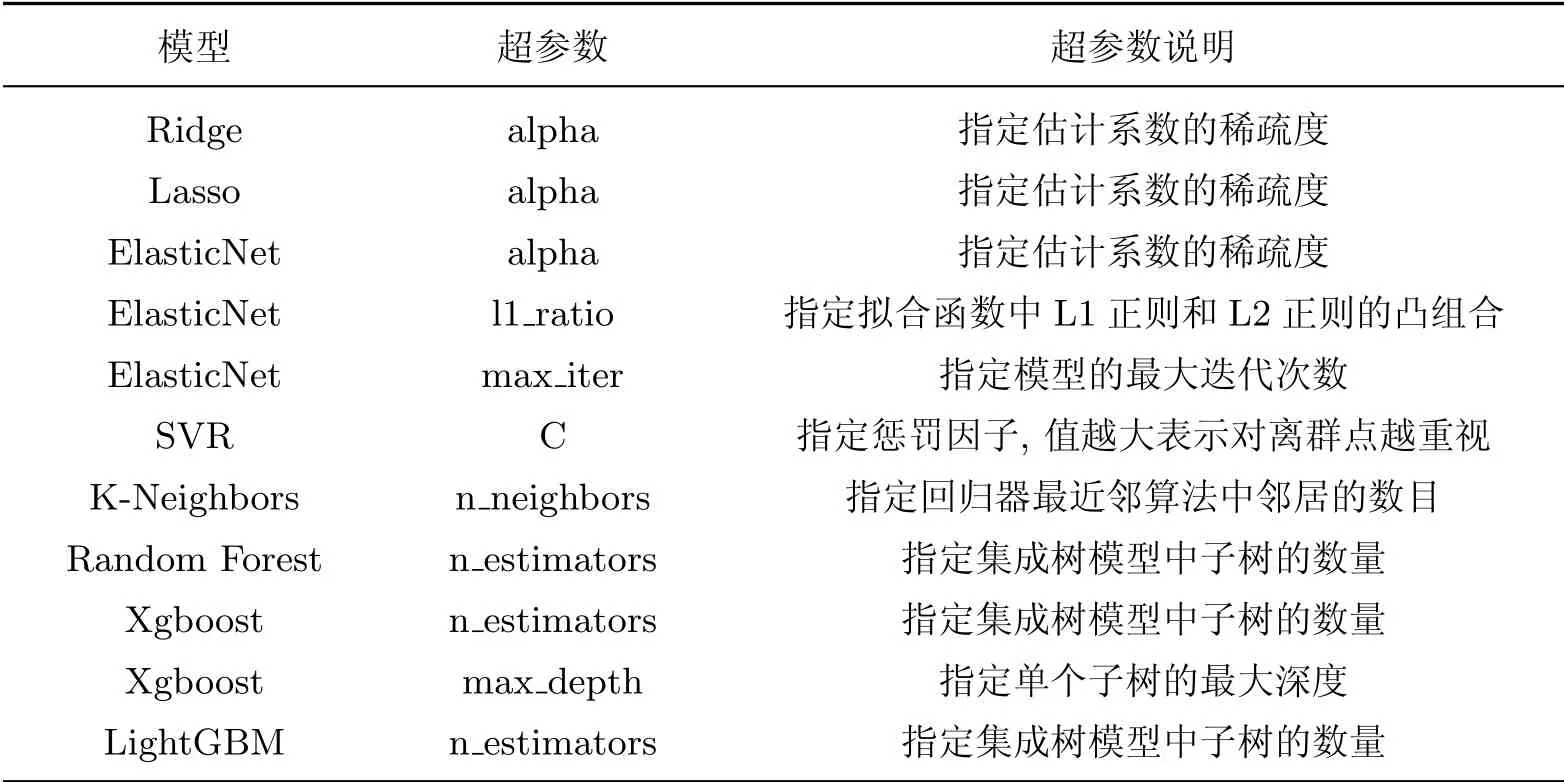

整个集成框架的实验流程如下:首先,输入经过预处理的样本数据;然后,通过格搜索(GridSearch)的方式进行调参,并通过字典的方法将完整的最优模型(best_estimator_)、调参的结果(best_params )以及测试集上的评分(test_score)保存下来;最后,将上述结果输出为CSV文件,用于后续的实际实验验证和材料逆向设计.每个模型的核心超参数以及简要说明如表2所示.

表2 机器学习模型核心超参数及简要说明Table 2 Machine learning model core hyperparameters and brief descriptions

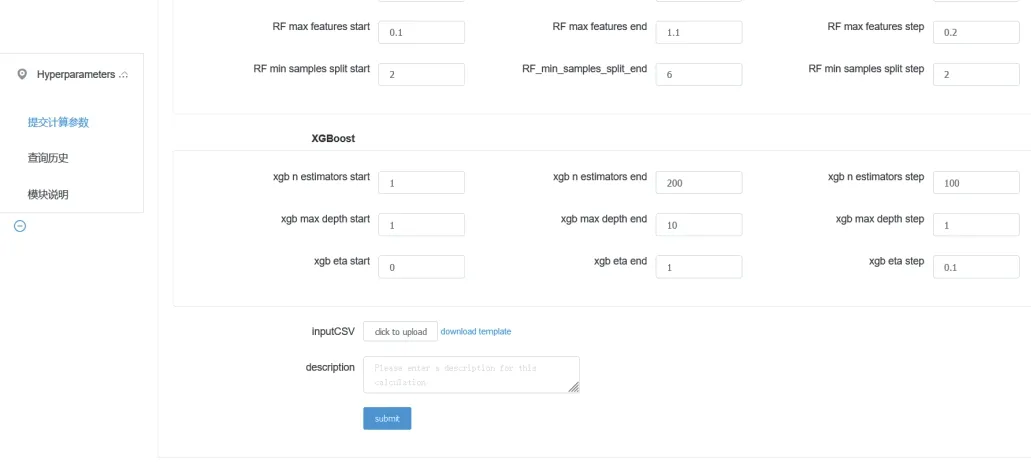

本工作将上述8个机器学习算法集成到材料基因工程数据平台,在平台前端页面上传待建模数据后,输入不同机器学习算法所需参数,点击提交任务,平台即可返回结果.具体而言,前端可分为参数定义部分和结果展示部分.参数定义部分要求用户输入数据的特征部分和预测目标,以及对应模型参数的开始值、结束值和搜索步长.点击“提交”按钮,后台即开始计算并返回结果,同时显示不同模型的最佳参数和评价得分.平台首页如图5所示,超参优化和最优模型选择如图6所示.

图5 材料基因工程数据平台首页Fig.5 Portal of Materials Genome Engineering Data Platform

图6 超参自动优化和最优模型选择软件运行界面Fig.6 Software interface of hyperparameters automatic optimization and optimal model selection

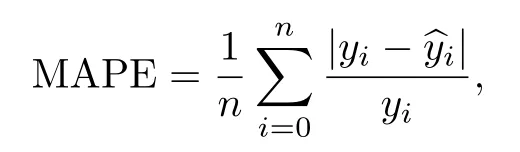

在训练过程中,使用K折交叉验证(本实验取K=10)进行模型评分,即将原始数据集随机划分成K份,以其中的K-1份作为训练集,剩下的1份作为测试集.最后以模型在测试集上的表现作为评价标准.本工作使用的评价函数为平均绝对百分比误差(mean absolute percentage error,MAPE),

式中:n表示数据样本的数量;i表示模型在第i个样本上的预测结果.

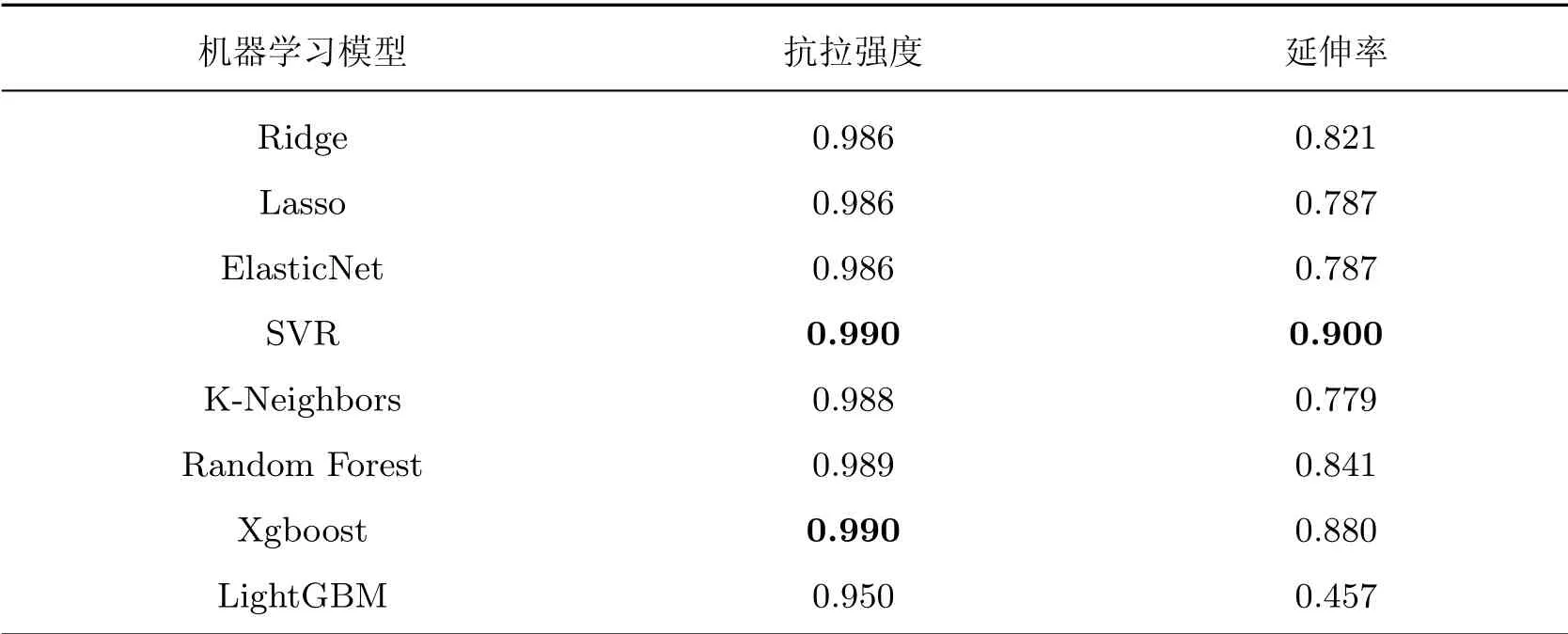

采用1-MAPE计算评分,各模型在测试集上对抗拉强度和延伸率的预测评分如表3所示.可以看出:在对延伸率的预测上,SVR模型获得最高评分;在对抗拉强度的预测上,7个模型的评分都超过了0.986且相差很小.考虑到SVR模型在小数据处理上的优势,因此两个任务都选择SVR回归模型进行逆向设计,并通过实际实验来进行验证.

表3 不同机器学习模型在两个性能预测上的评分(1-MAPE)Table 3 Scores of different machine learning models on two performance predictions(1-MAPE)

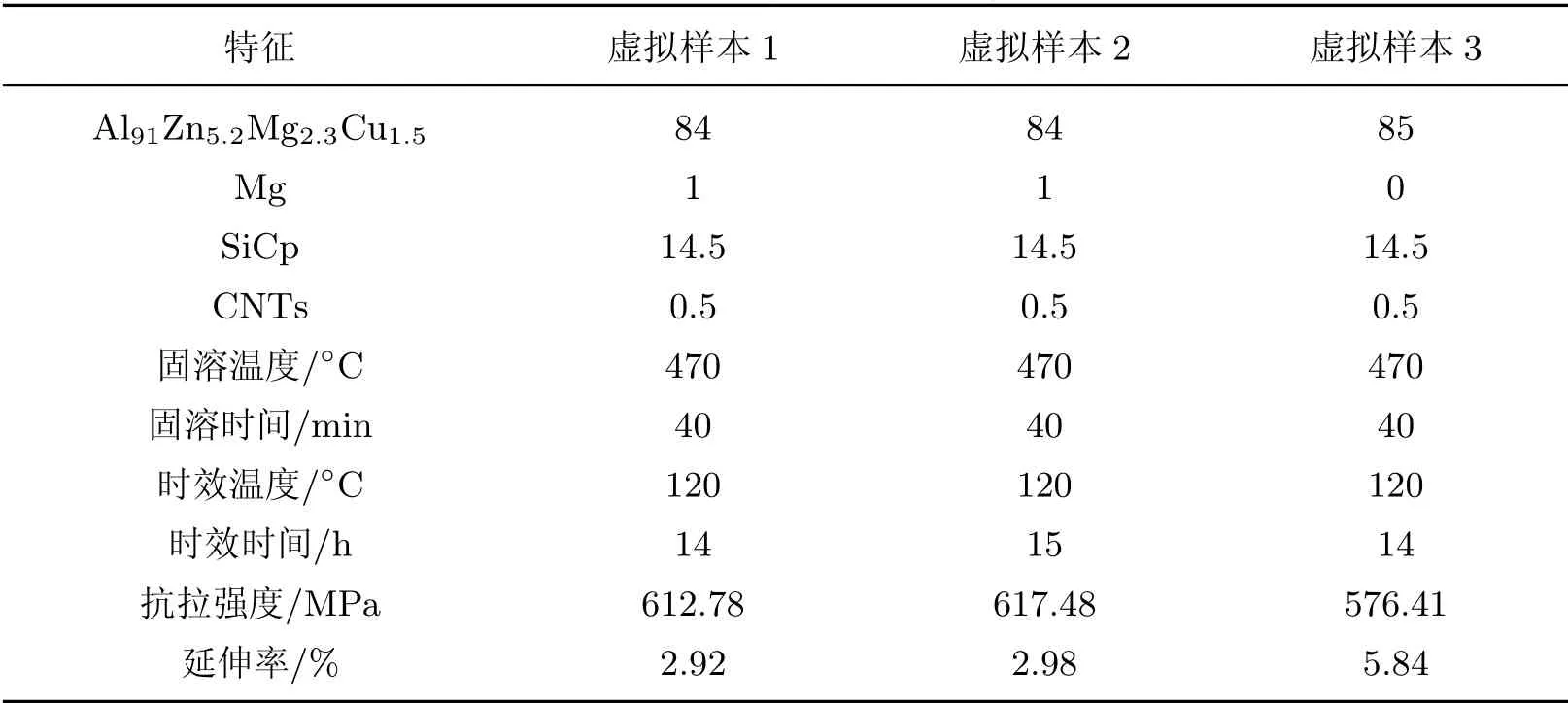

2.4 模型验证和逆向设计

本工作采用逆向设计方法来验证本模型的有效性.逆向设计的目的是对化学成分和热处理工艺进行优化,制备出高性能的铝基复合材料.首先,根据2.2节的特征重要性分析,预选出基底材料Al91Zn5.2Mg2.3Cu1.5含量、Mg元素含量、SiCp含量、CNTs含量、固溶时间和时效时间6个特征.然后,根据7075铝基复合材料的设计需求,主要调节基底材料Al91Zn5.2Mg2.3Cu1.5和Mg元素的含量,并选择固溶时间和时效时间两个工艺特征做细粒度建模,列举所有特征的优化区间或取值,得到如表4所示的特征取值范围和步长.之后,对上述结果进行排列组合,产生众多虚拟样本点.最后,利用2.3节选出的最优模型预测虚拟样本的抗拉强度和延伸率.结合对铝基复合材料抗拉强度和延伸率的综合指标要求,从众多虚拟样本中筛选出3条性能表现较好的虚拟样本,其对应的成分、工艺和预测性能如表5所示.

表4 铝基复合材料逆向设计样本取值范围Table 4 Range of values for the inverse design samples of aluminum matrix composites

表5 铝基复合材料逆向设计得到的最优虚拟样本Table 5 Optimal virtual samples obtained by inverse design of aluminum matrix composites

根据上述模型预测结果选出具有较好抗拉强度和延伸率的虚拟样本.在考虑抗拉强度最优的前提下选择虚拟样本2,并实际制作铝基复合材料,其中基底材料Al91Zn5.2Mg2.3Cu1.5占比84%、Mg元素占比1%、SiCp占比14.5%、CNTs占比0.5%.依次通过时长40 min、温度为470°C的固溶操作和时长15 h、温度为120°C的时效操作,获得该铝基复合材料的性能测试结果,如图7所示.可以看出:该复合材料的抗拉强度和延伸率在真实实验条件下分别达到了647.0 MPa和3.31%,而模型预测结果为617.48 Mpa和2.98%;2个物理性能的MAPE依次为4.56%和9.97%,均满足了材料制备的误差范围要求.这说明利用机器学习预测建模并逆向设计出性能最优的材料,是切实可行的.

图7 SiCp(0.5CNT)/7075Al-1.0Mg复合材料15 h时效拉伸曲线Fig.7 Tensile curve of SiCp(0.5CNT)/7075Al-1.0Mg composite at 15 h aging

3 结束语

本工作采用真空热压烧结工艺制备了致密的SiCp(CNT)/7075Al复合材料,并通过机器学习分析方法高效完成了铝基复合材料热处理工艺的优化,实现了SiCp(CNT)/7075Al复合材料的强塑性匹配制备.在热处理优化过程中,结合8种常见的机器学习算法,对SiCp(CNT)/7075Al铝基复合材料的抗拉强度和延伸率进行预测,用Shapley模型和树形模型两种手段分析了材料特征的重要程度,逆向设计出了铝基复合材料,并进行了实验验证.结果表明:在470°C固溶40 min,120°C时效15 h的热处理工艺下,SiCp(0.5CNT)/7075Al-1.0Mg复合材料抗拉强度和延伸率的预测值为617.48 MPa和2.98%,实验值为647.0 MPa和3.31%;2个物理性能的MAPE误差依次为4.56%和9.97%,可以满足实际应用需求.综上可知,本工作所采用的数据驱动方法,对设计高性能的铝基复合材料有一定指导意义.