含碲非调质钢38MnVS6水口结瘤成因分析

沈平,李杰,张浩,付建勋

(上海大学材料科学与工程学院先进凝固技术中心省部共建高品质特殊钢冶金与制备国家重点实验室,上海200444)

非调质钢是机械制造业中的轴类件、杆类件的重要用材,广泛应用于汽车动力传递系统的零部件制造,如发动机曲轴、连杆、驱动轴、万向节、轮毂等[1-2].为保证汽车长时间的稳定运行,汽车传动系统必须具有高可靠性,这对非调质钢的抗疲劳性能提出了非常高的要求[2-3].国内非调质钢的抗疲劳性与国外产品有较大差距,这些差距成为制约中国非调质钢在汽车领域应用的重要因素[4].

非调质钢中的MnS夹杂是使钢具有良好切削性能的重要因素.然而,MnS夹杂塑性较好,在钢的轧制过程中MnS夹杂易沿轧制方向延伸成长条形,造成钢性能的各向异性,对钢的抗疲劳性会产生不利影响[5-6].此外,聚集状的长条形MnS还会造成磁痕检测超标,严重影响产品质量[7].为调控MnS夹杂形态,抑制MnS的轧制变形,通常采用钙、钛、稀土等元素进行改质,但改质效果一般,产品质量与国外产品仍有较大差距.

碲改质技术是近年来调控钢中MnS夹杂的又一手段,可有效控制轧材中MnS夹杂的形态,使其呈球形或纺锤形[8-9],且均匀弥散分布,夹杂物调控效果比传统的钙、钛、稀土等效果更明显,可大幅提升非调质钢各方面的性能和品质.碲与硫同主族,性质相近,不与氧结合.碲在钢中主要与Mn结合并与MnS夹杂相互作用,通常不与氧化物夹杂直接反应.水口结瘤问题是影响多种夹杂物改质技术应用的重要因素[10-11],以往文献中未见与碲处理相关的水口结瘤问题的研究.

某厂采用碲改质技术开发了高品质非调质钢38MnVS6,由原来的钙处理替换为碲处理,然而在浇铸过程中出现了水口结瘤现象.为探究水口结瘤产生原因,本工作对水口结瘤物进行了分析,解析其主要物相组成,探究其与钢中夹杂物的关系,并通过热力学计算确定了结瘤物的形成条件,探明水口结瘤物与碲的关联性,为后续工艺的改进提供了指导性建议.

1 生产工艺信息

非调质钢38MnVS6的生产工艺为转炉→钢包精炼→真空精炼→连铸.在真空精炼末期,当其他成分均达标后,向钢液内喂入含碲包芯线,使钢中碲的质量百分比浓度达10×10-6~40×10-6,喂线后软吹约10 min上连铸机浇铸.连铸机为5机5流,铸坯断面尺寸为200 mm×200 mm,拉速为1.05~1.10 m/min,过热度为25~30°C.在浇铸过程中,5流塞棒曲线均不同程度地上升.浇铸结束后,取下水口,其中2个结瘤水口形貌如图1所示.水口内壁结瘤物呈棕黄色,结构疏松,厚度不均,并存在少量凝钢.本次生产的钢种成分如表1所示,其中Te质量百分比浓度经钢研纳克检测为19×10-6.

图1 结瘤水口形貌Fig.1 Morphology of clogged nozzle

表1 38MnVS6非调质钢成分Table 1 Composition of 38MnVS6 non-quenched and non-tempered steel %

2 样品检测分析

2.1 水口结瘤物物相分析

取下水口内壁结瘤物,经粗破碎后用磁铁吸取凝钢颗粒,磁选后的结瘤物进一步破碎.破碎粉末经混匀后采用X射线衍射分析(X-ray diffraction,XRD)确定钢中的主要物相.2个水口结瘤物的XRD分析图谱及其相应的主要物相的标准峰如图2所示.

图2 水口结瘤物XRD物相分析Fig.2 XRD phase analysis of clogs on nozzles

XRD分析结果表明:2个水口内壁结瘤物组成相同,主要为MgO·Al2O3和CaO·2Al2O3,几乎不存在其他物相;MgO·Al2O3的熔点为2 250°C,CaO·2Al2O3为1 750°C,二者均为高熔点相;结瘤物中基本不含Te夹杂物.

2.2 钢中夹杂物检测分析

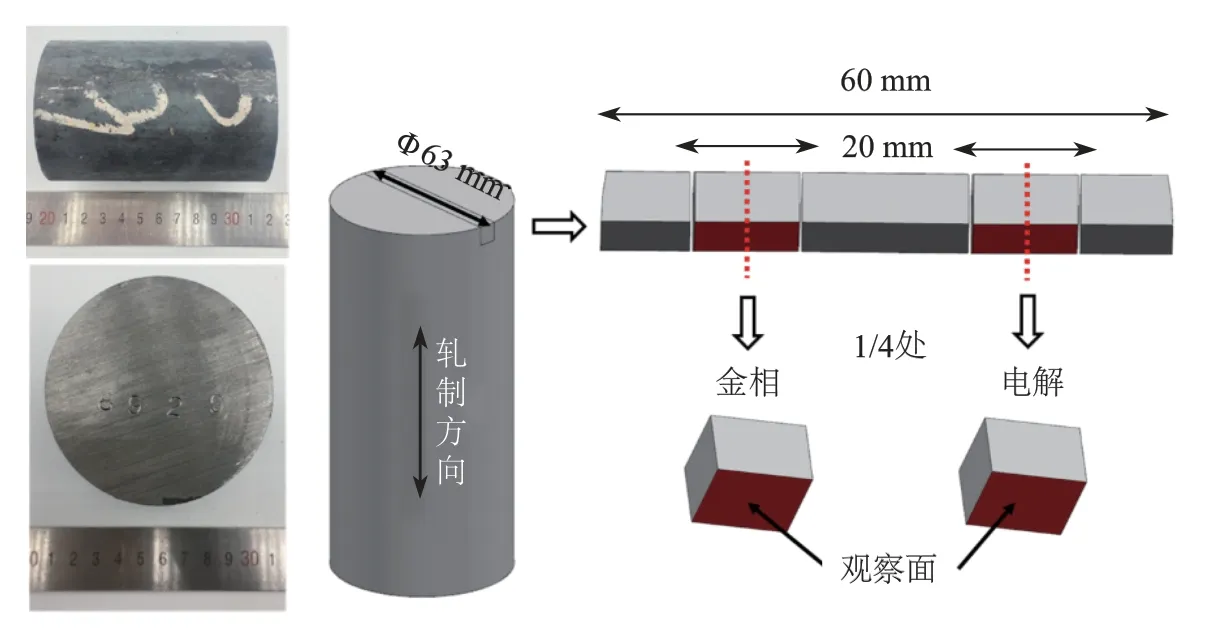

加碲后的非调质钢38MnVS6经轧制后的棒材直径为Φ63 mm,在其直径1/4处切取金相样品,观察面平行于轧制方向.轧材样品及金相取样示意图如图3所示.对所取样品进行磨制、抛光处理后再利用扫描电镜进行检测,分析钢中夹杂物的2维形态和成分.此外,本工作进一步对样品进行非水溶液电解腐蚀[12],对腐蚀后的样品采用扫描电镜分析夹杂物的3维形态和成分.图4为钢中夹杂物的形态和类型.

图3 轧材形貌及金相取样示意图Fig.3 Morphology of rolled steel and metallographic sampling diagram

图4 钢中夹杂物的形态和类型Fig.4 Shape and type of inclusions in steel

由扫描电镜结果可知:钢中存在大量的单相MnS夹杂,且在轧材中主要以纺锤形为主;部分MnS包裹住氧化物夹杂,形成内部氧化物、外部硫化物的复合夹杂;内部氧化物有MgO-Al2O3、CaO-Al2O3、MgO-CaO-Al2O3等夹杂,与水口结瘤物成分接近;此外,还有一定量的不规则(V,Ti)N夹杂;钢中未检测到含Te的夹杂物.

3 夹杂物形成热力学计算

根据水口结瘤物的物相及钢中夹杂物的成分分析,水口结瘤主要为钢中CaO·2Al2O3和MgO·Al2O3夹杂物在水口内部的不断黏附聚集造成,故为确定夹杂物的生成条件及规律,进行夹杂物生成的热力学计算.

3.1 钙铝酸盐的生成

钙和铝是钢中的强脱氧元素,与氧具有较强的结合能力,脱氧反应式如式(1)和(2)所示.当钢中钙和铝同时存在时,可存在如式(3)所示的反应[13].CaO和Al2O3之间会相互反应,形成多种类型的钙铝酸盐,不同类型钙铝酸盐的物理性质如表2所示[14-15].随着钙铝酸盐中Al2O3质量百分比浓度的增加,夹杂物的熔点先降低后升高,夹杂物成分为12CaO·7Al2O3,熔点最低为1 455°C:

表2 不同类型钙铝酸盐物理性质Table 2 Physical properties of different kinds of calcium aluminate

式(3)的平衡常数为

因各元素在钢液中的质量百分比浓度很小,可以认为这些元素遵守亨利定律,则各元素的活度可用式(5)进行计算:

式中:ai为元素i的活度;fi为元素i的亨利活度系数;[%i]为元素i的质量百分比浓度.

根据Wagner模型[16],各元素的活度系数可以按式(6)计算:

式中:为元素j对i的相互作用系数.表3为1 600°C下钢中各主要元素间相互作用系数.根据表中数据可计算得Al、Ca、O的活度系数分别为fAl=1.16,fCa=1.77×10-5,fO=0.314.

表3 1 600 °C下钢中各元素相互作用系数eji [17]Table 3 Interaction coefficients of elements in molten steel at 1 600 °C[17]

当钙和铝的脱氧产物CaO和Al2O3均为纯固相时,CaO和Al2O3的活度均为1;当二者之间反应生成不同类型钙铝酸盐时,其活度将发生变化.表4为1 600°C下不同类型的钙铝酸盐中CaO和Al2O3的活度[20-21].

表4 1 600 °C下钙铝酸盐中CaO和Al2O3活度Table 4 Activities of CaO and Al2O3 in calcium aluminate at 1 600 °C

根据Ca与Al反应生成的不同的夹杂物类型,将表4中各类型夹杂物的CaO和Al2O3的活度代入式(4)中,并结合各元素的活度系数计算得1 600°C下钢中Al与Ca的平衡关系(见图5,其中w表示为含量).由图5可见,钢中少量的Ca即可使Al2O3转变为钙铝酸盐,针对某种特定类型的钙铝酸盐,随着钢中Al质量百分比浓度的增加,形成该种夹杂物所需的Ca质量百分比浓度也逐渐增加.在一定的Al质量百分比浓度下,随着Ca质量百分比浓度的增加,夹杂物逐渐按如下方式转变:Al2O3→CA6→CA2→CA→C12A7→C3A→CaO.此时钢中Al质量百分比浓度为0.017%,其转变过程中对应的Ca质量百分比浓度如图5所示.由于钢中Ca质量百分比浓度为0.000 4%,低于液态C12A7生成所需的Ca质量百分比浓度,与CA2的生成条件相近,因此当前Ca质量百分比浓度可生成CA2夹杂.

图5 1 600 °C下钢中Al和Ca的平衡关系Fig.5 Al-Ca equilibrium relationship in steel at 1 600 °C

3.2 镁铝尖晶石的生成

当钢液中不加含镁合金时,钢中Mg质量百分比浓度通常很低,故较难检测出Mg,因此表1中未给出Mg质量百分比浓度,但钢中不可避免地存在少量残余Mg,其质量百分比浓度通常低于ICP检测下限,即小于5×10-6.镁与氧有较强的结合力,是较强的脱氧元素之一,脱氧后生成MgO,并可与Al2O3反应,生成镁铝尖晶石MgO·Al2O3.当钢中存在Mg时,可存在式(7)~(10)反应[19,22]:

式(9)和(10)的平衡常数分别为

在1 600°C下,可认定MgO和MgO·Al2O3均为纯固态,则aMgO=1,aMgO·Al2O3=1.根据钢液成分及表3中元素相互作用系数,可计算得镁的活度系数fMg=0.367.根据式(9)~(12)及Mg和Al的活度系数,可得的在1 600°C下MgO、MgO·Al2O3、Al2O3稳定区域图如图6所示.图6中,在较低Mg质量百分比浓度下主要为Al2O3稳定区域,Mg质量百分比浓度较高时为MgO稳定区域,MgO·Al2O3稳定区域介于二者之间.随着钢中Mg质量百分比浓度的增加,夹杂物逐渐按如下方式转变:Al2O3→MgO·Al2O3→MgO.当钢中Al质量百分比浓度为0.017%时,Mg质量百分比浓度为0.25×10-6,即可使Al2O3转变为MgO·Al2O3;当钢中Mg质量百分比浓度为1.46×10-6时,即可形成MgO.钢中含少量Mg即可起到改质Al2O3夹杂的作用.

图6 1 600 °C下钢中MgO、MgO·Al2O3和Al2O3稳定区域图Fig.6 Stable phase diagram of MgO,MgO·Al2O3 and Al2O3 in steel at 1 600 °C

4 水口结瘤成因解析及解决措施

4.1 水口结瘤形成原因

Te与S同主族,性质相近,在钢中主要与Mn结合形成MnTe.当钢中Te/S<0.07时,MnTe主要固溶在MnS中.固溶态的MnTe可提高MnS夹杂的硬度,降低塑性,从而抑制夹杂物在轧制过程中的变形,使MnS能保持较好的纺锤形.当钢中Te/S≥0.07时,MnTe在MnS中达到饱和,将会有MnTe相形成,在扫描电镜下呈亮白色,包裹在MnS外围.MnTe-MnS存在较低的共晶点,在轧制温度下可形成液相,吸收轧制过程中的变形应力,抑制内部MnS的变形,从而改善轧材中夹杂物形态[23].当前,钢中Te添加量较少,仅为19×10-6,钢中Te/S比为0.035,可见Te主要固溶在MnS中,未检测到亮白色的MnTe.在凝固过程中,MnTe随着MnS的析出而析出,并固溶在MnS中[24-26].但在钢液流经水口时,钢液仍有一定的过热度(保持液态),未达到MnS及MnTe的析出条件,且XRD分析表明水口结瘤物中不存在含S或Te的夹杂物.因此,含Te非调质钢38MnVS6水口结瘤的形成并不是由Te直接造成的.

非调质钢38MnVS6原生产工艺为精炼末期采用钙处理来调控MnS夹杂形态.Ca一方面固溶在MnS中形成(Mn,Ca)S固溶体,提高MnS夹杂的硬度,抑制轧制过程中可能产生的MnS变形,减少长条形MnS的生成;另一方面,Ca也可使Al2O3夹杂转变为液态的C12A7,减少高熔点Al2O3或高熔点钙铝酸盐的危害[27].图5中的热力学计算结果表明,在Ca处理时合适的Ca质量百分比浓度约为22.9×10-6.本轮新工艺为Te处理取代Ca处理来调控MnS夹杂,因为Te可使MnS夹杂得到有效调控,使其由长条形转变为纺锤形,从而改善夹杂物评级,减少磁痕检测缺陷,提高钢的抗疲劳性能.然而,在不进行Ca处理时,Ca含量低于C12A7生成所需的量,使钢中存在一定量高熔点的CA2钙铝酸盐.

另外,钢液虽未经Mg处理,但钢包耐火材料大多采用镁碳砖,炉渣中也含有一定量的MgO,当钢包耐火材料受到侵蚀或渣钢之间发生反应时,耐火材料或渣中的Mg会进入钢液中,使钢液中含有少量的Mg[28-29].此外,Mg也可能在其他合金中以杂质元素存在,随其他合金的加入而进入到钢液中.由热力学计算表明,钢中含0.25×10-6~1.46×10-6的Mg时,即可生成MgO·Al2O3,该质量百分比浓度范围低于常规Mg质量百分比浓度5×10-6的检测下限.

可见,本次碲改质非调质钢38MnVS6形成的水口结瘤,与碲的加入并无直接关系,而是由于不进行钙处理而导致高熔点钙铝酸盐的形成.此外,耐火材料侵蚀或渣钢反应,使钢中含一定的Mg,形成镁铝尖晶石.钙铝酸盐与镁铝尖晶石在水口内壁相互烧结黏附,不断聚集增厚,使水口产生结瘤.

4.2 水口结瘤解决措施

基于上述分析,水口结瘤由钢中氧化物夹杂形成,针对氧化物夹杂的来源及形成原因,可采取如下相应措施进行调控,以减少直至消除水口结瘤的问题.

(1)铝脱氧是钢中氧化铝夹杂形成进而产生CA2夹杂的主要原因,氧质量百分比浓度高则所需的Al脱氧剂的量增大,产生的CA2也增加.减少转炉过吹,防止钢液过氧化,可减少脱氧Al的加入量,从而减少CA2夹杂的生成.

(2)钢中夹杂物经上浮后被熔渣吸附是减少钢中夹杂物、提高钢液洁净度的主要途径.通过底吹氩,即用氩气泡捕获夹杂物并将其带至钢渣界面,从而帮助去除夹杂物.在保证不吹破渣面的前提下,提高底吹氩气流量可促进去除夹杂物的上浮.此外,适当延长镇静时间,可使夹杂物有充分的时间去除上浮,减少残留在钢中的CA2.

(3)钢中夹杂物经上浮后被熔渣吸附,精炼渣的理化性能是影响夹杂物吸附能力的重要因素.曼内斯曼指数(Mannesmann index,MI)是渣碱度R与渣中Al2O3质量百分比浓度的比值(见式(13)).MI用于评价渣的流动性和吸附Al2O3夹杂的能力,其较合适的范围为0.25~0.35[30-31].本次生产中精炼渣成分如表5所示,根据式(13)计算出的MI值为0.16(偏低),渣的流动性和吸附Al2O3夹杂的能力未达到最佳值,因此可通过提高渣碱度或减少渣中Al2O3质量百分比浓度来促进熔渣对夹杂物的吸附去除:

(4)镁碳砖中的MgO在渣中通常有一定的溶解度.当MgO熔入渣中后,熔渣易向耐火材料砖体内部渗入,造成耐火材料的侵蚀,导致钢中MgO·Al2O3的生成.提高渣中MgO质量百分比浓度,使MgO尽可能饱和,这样通过减少耐火材料中MgO的溶解,抑制熔渣的渗入及耐火材料的侵蚀.另外,渣中质量百分比浓度过高的MgO可能会影响渣的熔点和流动性,通常渣中合适的MgO质量百分比浓度为6%~10%[32].在如表5所示的精炼渣成分中,当前渣系的MgO质量百分比浓度为5.14%,质量百分比浓度偏低,因此可适当增加渣中MgO的质量百分比浓度.

表5 精炼渣的化学成分Table 5 Chemical composition of refining slag %

5 结论

(1)含碲非调质钢38MnVS6水口结瘤物主要为CaO·2Al2O3和MgO·Al2O3,基本不含Te的物相.钢中夹杂物主要为纺锤形MnS,少量的MnS包裹氧化物复合夹杂和不规则形状的(V,Ti)N.复合夹杂中的氧化物为MgO-Al2O3、CaO-Al2O3、MgO-CaO-Al2O3,成分与水口结瘤物相近,证明为水口结瘤物的主要来源.

(2)经热力学计算表明,在Al质量百分比浓度为0.017%时,生成的CaO·2Al2O3的Ca质量百分比浓度为3.6×10-6,当前钢中Ca质量百分比浓度为4.0×10-6,符合CaO·2Al2O3的生成条件.钢中少量的残余Mg可使Al2O3转变为MgO·Al2O3,对应的Mg质量百分比浓度为0.25×10-6~1.46×10-6.

(3)本次生产含Te非调质钢38MnVS6形成的水口堵塞与Te的添加并不直接相关,而是由于Te处理替换Ca处理,Ca质量百分比浓度的减少使钢中Al2O3夹杂未改质成液态12CaO·7Al2O3,少量的Ca使Al2O3转变为CaO·2Al2O3.在钢液流经水口时,CaO·2Al2O3与MgO·Al2O3在水口内壁相互烧结黏附,不断聚集增厚,使水口产生结瘤.

(4)为减少含Te非调质钢38MnVS6生产过程中水口结瘤的产生,应尽量避免转炉过吹,适当增加底吹氩流量和镇静时间,提高渣碱度或降低渣中Al2O3质量百分比浓度,以及增加渣中MgO质量百分比浓度等.