带式输送机液压自动调偏装置的机械动力学仿真

于 飞

(华阳新材料科技集团有限公司一矿, 山西 阳泉 045000)

引言

带式输送机被广泛应用于煤矿、选煤厂、码头等行业中。对于煤矿行业而言,随着工作面生产能力的提升,带式输送机将朝着长距离、大运量以及高运速的方向发展。在实际生产中,带式输送机常见故障包括断带、跑偏、撕裂以及堆煤等故障,任何一类故障的发生均会影响整机的运输效率,进而影响煤矿生产能力。输送带跑偏为带式输送机常见的故障之一,根据偏移位置的不同,分为头部、尾部以及蛇形偏移。若不能够对跑偏的输送带及时调偏,会导致故障扩大化,使得整机被迫停机,增加了整机的维修成本[1]。本文将针对输送带的跑偏问题设计一款自动调偏装置,并对其机械动力学进行仿真分析。

1 输送带跑偏机理研究

输送带跑偏指的是带式输送机输送带的侧向偏移量大于输送带宽度的5%。鉴于带式输送机实际工况复杂,导致输送带出现跑偏的原因众多,包括设备本身的安装和制造问题,以及输送带布置工艺不合适所导致。结合实践经验和理论分析,可将输送带出现跑偏的原因总结如下:

1)输送带所选材质不均匀,其质量存在较大的缺陷。该项原因导致输送带张力相对输送带的横截面存在不对等的情况,从而导致左右张力不等,最终导致输送带跑偏,甚至发生输送带的撕裂和撒料等故障。

2)由于输送带所运输的煤炭重心出现偏移,即重心不在输送带的中线位置,导致输送带出现跑偏。

3)由于输送带的安装出现较大误差,导致输送带的中线与滚筒的轴线不垂直,使得输送带向另一个方向倾斜导致跑偏[2]。

4)同样是由于安装问题导致的托辊出现偏斜,使得输送带跑偏;同时,托辊旋转阻力较大也是导致输送带跑偏的主要原因。

2 液压自动调偏装置的设计

从原理上讲,实现对带式输送机输送带进行调偏仅需为输送带提供一个反方向的力阻止输送带向一侧跑偏即可。目前,常见的调偏装置为在输送带跑偏的时刻对托辊的角度进行调整,实现对输送带的调偏。为保证带式输送机的运输效率不受影响,要求自动调偏装置能够及时对发现跑偏的情况进行调整,而且要求调偏装置本身对输送带的磨损减小。此外,针对自动调偏装置还应满足便于安装使用,能够适应恶劣的使用环境等要求[3]。

2.1 液压自动调偏装置的总体设计

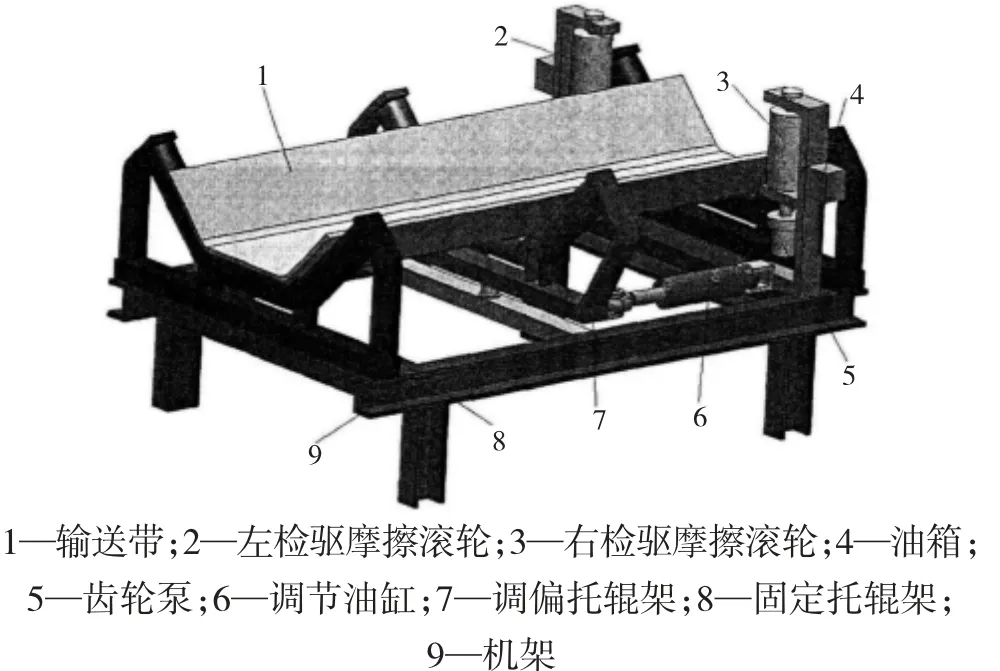

综合上述的各项要求,设计的液压自动调偏装置如图1 所示。

图1 液压自动调偏装置总体结构

液压自动调偏装置工作原理:以带式输送机输送带向左跑偏为例,输送带会与图1 中左检驱摩擦滚轮接触,二者之间的摩擦力驱动齿轮泵运行,同时调节油缸位移发生变化,使得调偏托辊架的角度发生变化,从而开始对输送带进行调偏,直至输送带与左检驱摩擦滚轮不接触时认定输送带不再跑偏。

2.2 液压自动调偏装置安装位置

为保证液压制动调偏装置安装后能够充分发挥其对输送带的自动调偏功能,需将其安装于合理的位置。一般情况下,可将液压自动调偏装置安装于带式输送机的机头、机尾、受料点、输送带的凸起点等位置[4]。

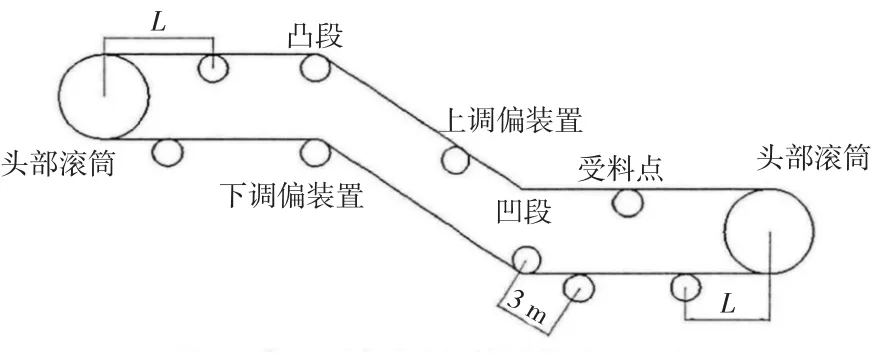

在实际生产中,为了保证实时、快速、准确地完成自动调偏功能,在带式输送机旁安装多台液压自动调偏装置;调偏装置的安装台数与输送带的强度相关,一般的调偏装置的间距控制在30~60 m 之间为最佳;随着输送带强度的增加,装置之间的间距也应适当增加。液压自动调偏装置的安装示意图如图2 所示。

图2 液压自动调偏装置的安装位置示意图

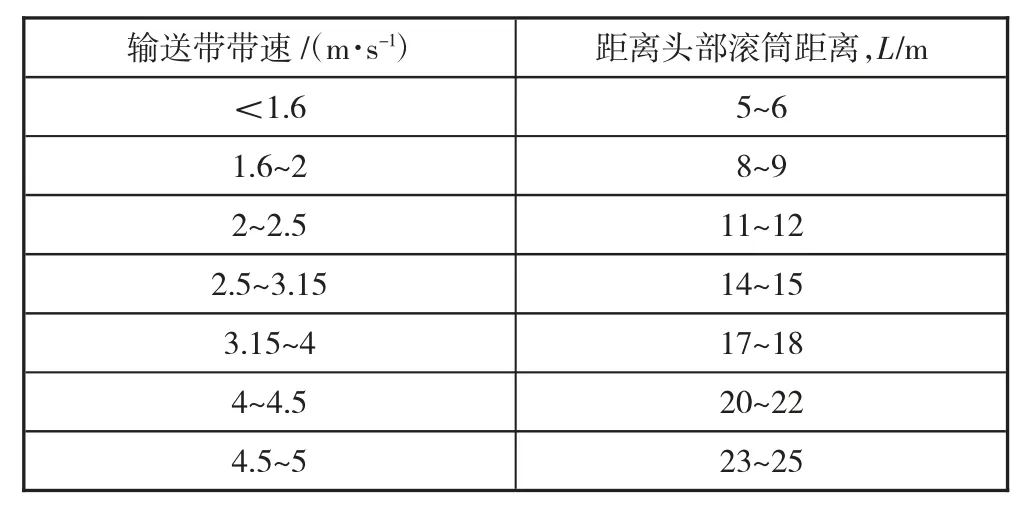

图2 中的L 与带式输送机输送带的运速相关;输送带运输速度越大,对应的距离头部滚筒的距离也越大,具体如表1 所示。

表1 L 与输送带带速之间的关系

3 液压自动调偏装置机械动力学仿真分析

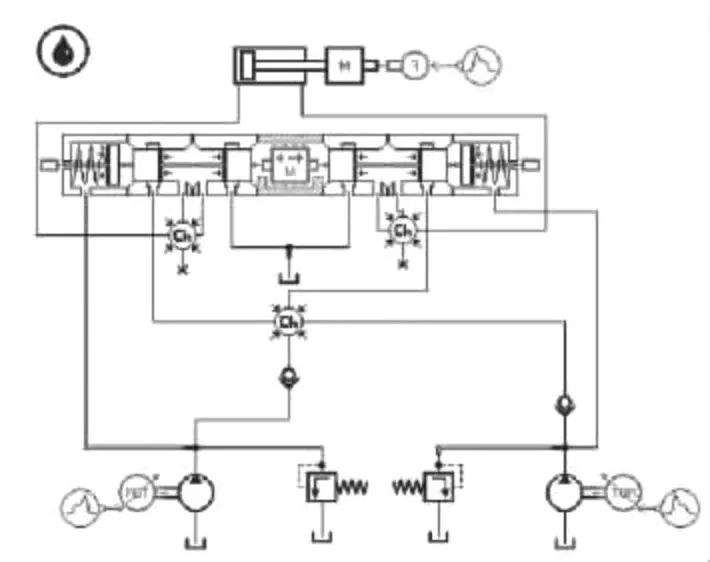

结合带式输送机的实际运行工况,其主要包括有上运、下运以及平运等相互结合的复杂工况。本节重点基于AMESIM 软件对上述复杂工况下的重载和空载时液压自动调偏装置的动力学情况进行仿真对比研究,所搭建的液压自动调偏装置仿真模型如图3 所示。

图3 液压自动调偏装置仿真模型

本次仿真模型中输送带的长度为10 m、宽度为1.2 m,仿真时间设定为4.5 s,重载工况下最大负荷为1 200 kN,空载工况下的负荷为0 kN;上运工况与水平方向的倾角为10°,水平运行工况与水平方向的倾角为0°,下运工况与水平方向的倾角为-10°。

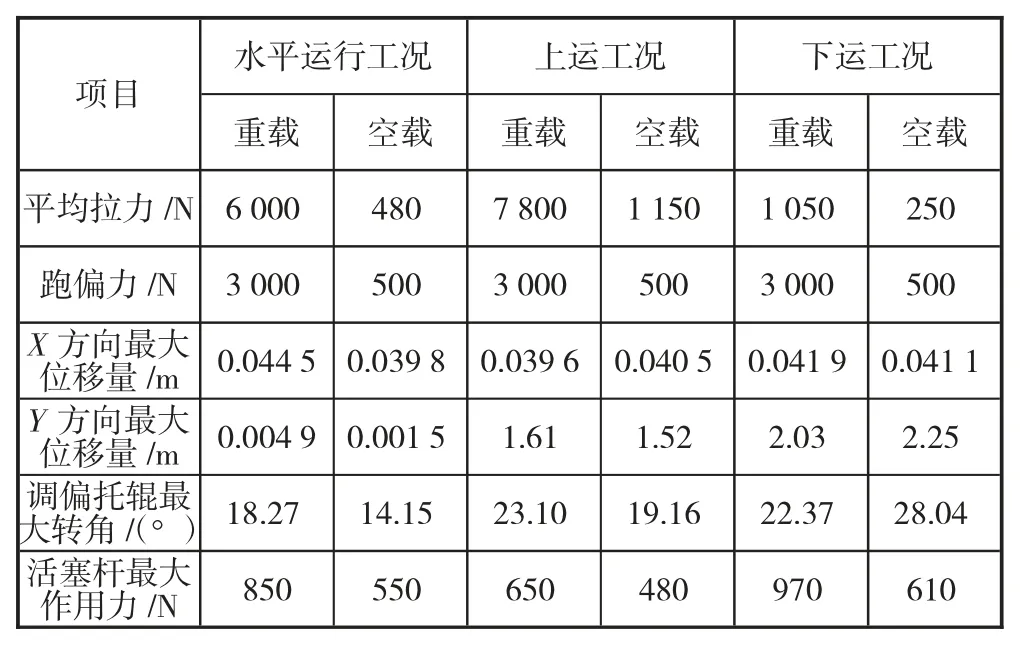

仿真结果如表2 所示。

表2 调偏装置机械动力学仿真数据

分析表2 中的各项数据,得出如下结论:

1)不论在哪种工况下,基于液压自动调偏装置均能够将带式输送机输送带跑偏的速度和加速度控制为0,即可有效解决带式输送机输送带的跑偏问题。

2)在同一工况下,输送带空载时比重载时更容易跑偏。因此,需重点对输送带回程段的跑偏问题。同时,在重载时输送带与摩擦滚筒之间的摩擦力约为控制时的5 倍左右。

3)在重载工况下的活塞杆比在空载时需提供更大的驱动力才能够控制调节托辊的角度,实现对输送带的调偏任务。

4)在三种工况下,带式输送机运行时对应的功率值从大到小依次排序为上运工况、水平运行工况以及下运工况[5]。

4 结论

带式输送机煤矿的主要运输设备,在实际生产中由于输送带本身质量不合格、安装工艺误差较大以及设备加工等方面存在的问题极易导致输送带出现跑偏的故障,严重制约了带式输送机的运输效率和安全性。本文重点完成了带式输送机输送带液压自动调偏装置,并对其安装工艺进行说明。通过对液压自动调偏装置的机械动力学仿真可知:

1)该装置能够在输送带出现跑偏故障时及时完成调偏任务;

2)在空载时更容易发生输送带跑偏;

3)重载工况所需的调偏力远大于空载时的情况。