采煤机行走轮与销齿结构强度分析研究

韩建星

(山西焦煤霍州煤电吕梁山煤电有限公司, 山西 离石 033000)

引言

采煤机行走部的主要作用在于引导采煤机沿工作面刮板运输机中部槽进行导向行走,其主要结构包括行走传动装置、行走调速装置以及行走机构,其中行走机构作为采煤机行走部的动作执行机构,其在发生故障后将会导致整体采煤机停止运行,进而严重影响生产工作效率[1-2]。

基于上述因素,对采煤机行走机构进行研究分析,确认其关键部件中行走轮与销齿结构强度特点,进而提出相应的优化方案,保证行走部的高效稳定运行,将有着一定的现实价值。

1 采煤机行走机构结构分析

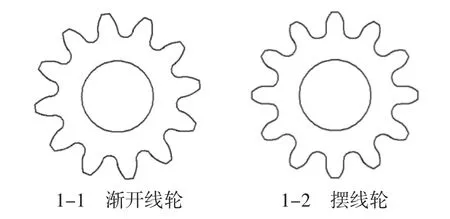

行走轮和销齿结构作为采煤机行走机构的核心部件,当前采煤机较为常用的行走轮分别为渐开线轮和摆线轮(见图1),为保障行走轮的行走效果,需要在应用中配置其相对应的销齿结构。从销齿结构齿距方面来说,可将现有的采煤机销齿结构分为小节距销齿结构和大节距销齿结构两种;从销齿结构形状角度来说,可将销齿结构分为Ⅰ型销齿结构、Ⅱ型销齿结构和Ⅲ型销齿结构(见图2)。

图1 两种采煤机常用行走轮示意图

图2 三种销齿结构示意图(单位:mm)

2 采煤机行走轮与销齿结构仿真模型构建

2.1 行走轮和销齿结构特点及工况分析

采煤机行走部在行走时,行走轮与销齿结构之间会出现相互受力情况,此时齿轮的齿根弯矩受力最大,以至于齿轮齿根的弯曲疲劳强度最弱。在标准齿轮共轭传动中,若是齿轮啮合位置处于齿轮顶端,那么将会导致齿轮啮合区域的力臂达到最大值,但此时受力却不是最大,因而弯矩也未达到最大值。此外结合现有研究成果可知,齿轮齿根所承受弯矩最大时,齿轮啮合点将会处于齿轮啮合区最高点位置[3]。

在行走部行走中,行走轮和销齿结构之间的啮合主要属于单齿啮合,由于采煤机的实际工作环境相对恶劣,使得齿轮啮合点处于齿轮啮合区最高点位置时的工作状态极为不利。为能够确定在不同工况下采煤机行走轮与销齿结构实际强度,研究中将会采用ANSYS 软件开展强度有限元分析。具体分析过程中,结合行走轮和销齿结构的实际工作状态,将会设置以下三种工况。

1)齿轮啮合中载荷施加在行走齿轮顶圆的切向方向上。此时齿轮受力主要为弯曲应力,具体情况如图3-1 所示。

2)齿轮啮合中载荷施加在行走齿轮齿尖轮廓最高点压力角上。此时齿轮受力主要包括弯矩和压力两种应力,具体情况如图3-2 所示。

图3 两种工况条件下受力示意图

3)当行走轮悬空,则两个行走轮的载荷将会全部施加在一个对应销齿结构的最高点压力角方向上。此时齿轮受力主要包括弯矩和压力两种应力。

2.2 模型构建流程

通过CAD 软件构建好行走轮和销齿结构模型后,将模型导入到ANSYS 有限元分析软件中,在此过程中,主要需要进行单元选择和网格划分两种操作,具体操作流程如下:

1)单元选择:在单元选择阶段,为避免因单元选择不合理所引发的网格、载荷无法加载等问题,需要在具体单元选择前对采煤机行走轮和销齿结构进行全面分析,进而根据其物理特性和尺寸结构合理选择模型单元。据此,在综合分析后,最终选用八节点实体Solid45 单元,并且为保障有限元分析精准性,行走轮和销齿结构均设置有近10 万个单元。

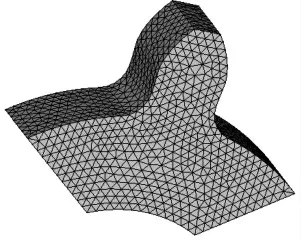

2)网格划分:由于有限元分析过程中实际计算规模相对较大,所以为避免因计算资源不足而引发软件崩溃等问题,需要提前对模型进行网格划分,具体划分情况如图4 所示[4]。

图4 模型网格划分图

3 基于ANSYS 的采煤机行走轮与销齿结构强度有限元分析

基于图4 中网络划分模型,根据行走轮和销齿结构三种工况条件下受力情况,为模型施加载荷,然后通过ANSYS 软件进行有限元模型分析,进而获取到行走轮和销齿结构齿根部位最大应力分布情况以及齿尖部位最大位移情况[5]。具体分析结果如图5 所示(第一工况条件下)。

图5 齿轮齿根部位最大应力-应变分布情况以及齿尖部位最大位移情况

如图5 所示,在第一工况条件下,摆线轮和渐开线轮的齿轮齿根部位最大压应力分别为770 MPa 和730 MPa;齿轮齿根部位最大拉应力分别为800 MPa和730 MPa;齿尖部位最大位移分别为0.674 mm 和0.657 mm。

第二工况、第三工况条件下的有限元分析过程与第一工况条件下有限元分析过程大致相同,具体有限元分析结果如下。

在第二工况条件下,摆线轮和渐开线轮的齿轮齿根部位最大压应力分别为900 MPa 和750 MPa;齿轮齿根部位最大拉应力分别为730 MPa 和580 MPa;齿尖部位最大位移分别为0.598 mm 和0.520 mm。

在第三工况条件下,摆线轮和渐开线轮的齿轮齿根部位最大压应力分别为1 670 MPa 和1 350 MPa;齿轮齿根部位最大拉应力分别为1 380 MPa 和1 030 MPa;齿尖部位最大位移分别为1.250 mm 和1.059 mm。

对三种工况条件下有限元分析结果进行综合分析后,最终获取以下研究结果:

1)采煤机行走时,行走轮与销齿结构啮合过程中,齿根部位的危险截面位置几乎不会出现变化,并且无论是在何种工况条件下,齿根部位的最大压应力均会大于等于最大拉应力。

2)在三种工况条件下,摆线轮的最大压应力和最大拉应力均会大于渐开线轮的最大压应力和最大拉应力。

3)在第三工况条件下,摆线轮和渐开线轮齿根的最大压应力分别为1 670 MPa 和1 350 MPa,最大拉应力分别为1 380 MPa 和1 030 MPa,但行走齿轮所采用材料的最大许用应力为1 016 MPa,所以第三种工况条件下两种行走齿轮的最大应力均超过材料最大许用应力,需进行相应改进。

4 采煤机行走轮与销齿结构优化及实践应用

结合有限元分析结果可知,在三种工况条件中,当前行走齿轮所采用的材料可以满足第一种工况和第二种工况下的持续使用,但却不符合第三种工况条件下的应力要求,再加上采煤机所处工作环境较为恶劣,将会进一步缩短材料使用寿命和综合性能,所以应采用强度更高的材料对当前行走齿轮材料进行替换。基于此理念对行走齿轮进行改进优化,并将改进方案应用到工程实际,开展为期6 个月的工程实践分析。最终根据分析结果来看,在长达6 个月的工程实践应用过程中,采煤机行走轮并没有出现较为明显的故障情况,其有效保障采煤机的持续工作能力,所以此种改进方案可以在后续行走轮改进优化中进行参考应用。

5 结论

1)采煤机行进中,齿根部位的最大压应力均会大于等于最大拉应力,并且此种情况不会受到工况条件因素的影响。

2)在三种工况条件下,摆线轮的最大压应力和最大拉应力均会大于渐开线轮的最大压应力和最大拉应力。

3)在第三种工况条件下,现有的采煤机行走轮材料性能强度将无法满足采煤机行走时应力变化需求,所以需要进行材料改进。针对此种情况,在实践中采用性能更强的材料对现有材料进行替换,进而有效提升采煤机行走轮整体结构强度,促使其可以满足采煤机恶劣工作环境下的使用需求,延长使用寿命,保障采煤机工作持续性。