掘进机截割及行走系统的优化研究

颜军杰

(山西兰花科技创业股份有限公司唐安煤矿分公司, 山西 晋城 048400)

引言

掘进机是煤矿井下巷道掘进的核心设备,在截割作业过程中依靠截割滚筒将煤炭不断地从煤壁上截割下来,利用行走机构控制掘进机在煤矿井下巷道内的进给运动,满足巷道的掘进需求。通过对掘进机截割作业过程的分析,由于煤壁结构强度较大,作用在截割滚筒截齿上的截割力呈交变趋势变化[1],再加上截割滚筒上截齿的分布不均匀,因此导致了截齿磨损严重,使用寿命低。而掘进机的行走机构在井下巷道复杂地质条件下行走时,履带板的强度不足,在受力情况下容易出现塑性变形,进而导致履带板断裂,给掘进机的运行可靠性带来了严重的影响。

结合仿真及结构优化技术的发展,本文提出了一种新的掘进机截割及行走系统优化方案,对掘进机的截割机构、截齿分布、行走系统进行了结构优化,并利用仿真分析和实际验证的方案,对优化后的掘进机使用可靠性进行分析。结果表明,优化后掘进机截齿的使用寿命提高了17.9%,掘进机的传动系统故障降低了90.8%,有效地提升了掘进机的使用可靠性。

1 掘进机截割机构受力分析

掘进机的截割系统主要包括截齿、截齿安装座、截割滚筒等,截齿位于截割滚筒的外侧,呈一定的规制排列,掘进机在工作时,截割滚筒按一定截割转速运行,带动截齿深入煤壁把煤炭从煤壁上截割下来,在不同的时间段内参与截割的截齿数量及截齿的工作状态存在较大差异,导致不同位置的截齿在截割作业时的受力存在较大不均匀性[2]。

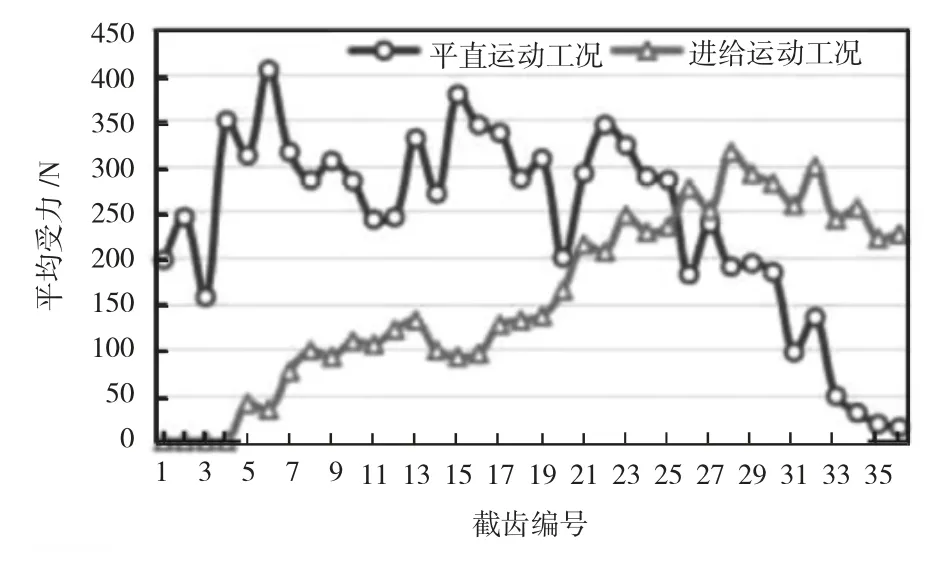

利用三维建模软件按1∶1 的尺寸比例建立采煤机截割滚筒的三维模型,将其导入到ANSYS[3]仿真分析软件中,分别对采煤机在平直运动和进给运动情况下采煤机截齿上的受力分布情况进行分析,结果如图1 所示。

图1 不同工况下采煤机截齿受力变化曲线

由图1 可知,当采煤机在进行平直运动的时候,采煤机的截齿是处在非连续性截割状态,采煤机截割滚筒上的截齿受力存在着较大的差异性,受力最大的截齿为第6 号截齿,最大受力约为404.6 N,受力最小的截齿为第36 号截齿,最小受力约为13.9 N。为了对采煤机截齿受力的不均匀性进行描述,本文引入了变异系数的概念,其等于不同截齿受力的均方差和平均值之间的比值,变异系数越大表示受力越不均匀,经过计算,采煤机截齿在平直运动状态下的变异系数约为0.839。

当采煤机在进给工况下运行时,各个截齿的受力同样存在着较大的不均匀性,当截齿与煤壁接触时的受力较大,未和煤壁接触的截齿处于非受力状态,其中受力最大的截齿为第28 号截齿,最大的受力为313.8 N,受力最小截齿的受力为0 N,通过计算,在该工况下采煤机截齿的变异系数为1.357,存着极大的不均匀性。

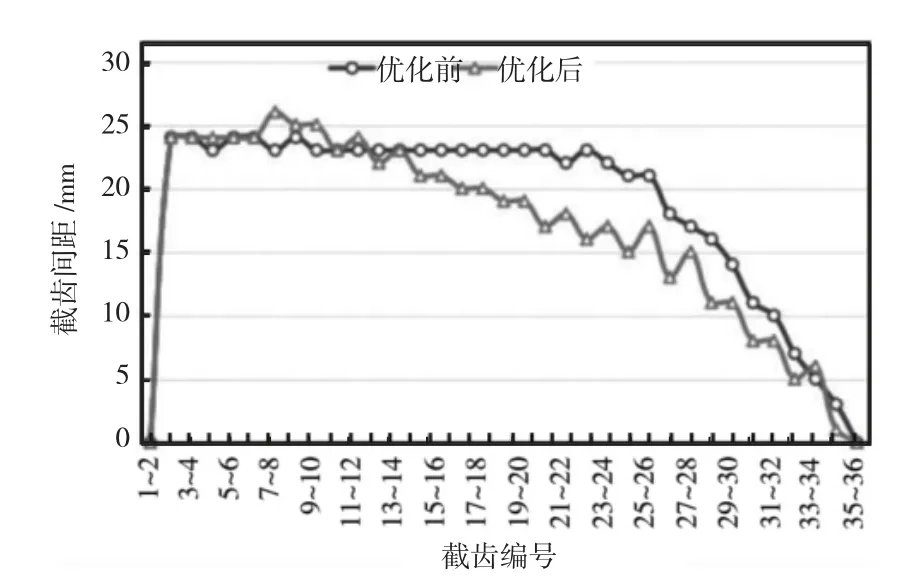

2 采煤机截割机构优化

根据分析表明,采煤机截齿之间的截线间距对受力的影响较大,因此可以通过优化截齿的截线间距来对采煤机的截割特性进行改善,以采煤机截割作业时的截齿受力为依据,对不同位置的截齿间距进行调整,不同截齿间的截线间距优化前后对比如图2 所示,优化后的截齿间距比优化前平均降低了0.9 mm,改善了截割作业时作用在截齿上的受力情况。

图2 优化前后采煤机截齿间距对比示意图

采煤机截割机构优化后,利用ANSYS 仿真分析软件,在相同的工况下对采煤机在平直运动和进给运动情况的截割受力情况进行对比。在平直工况下,优化后截齿的受力变异系数由最初的0.839 降低到了0.526,比优化前降低了37.3%。在进给工况下,优化后截齿的受力变异系数由最初的1.357 降低到了0.938,比优化前降低了30.9%。由此可知,优化后显著提升了掘进机截割作业时的可靠性,截齿的平均使用时间由最初的44.3 d 提升到了52.3 d,优化后掘进机截齿的使用寿命提高了17.9%,对降低截齿磨损、提高截齿使用寿命具有十分重要的意义。

3 采煤机行走系统改造方案

采煤机行走系统的主要问题在于,履带板的强度不足,在受力情况下容易出现塑性变形和断裂,因此在对采煤机行走系统进行分析后,提出了一种新的结构优化方案。维持采煤机履带板的节距不变,然后对履带板的整体尺寸和筋板位置进行调整,在履带板的架体上设置了辅助支撑结构,改善其受力状态,确保了履带板在工作时能够处在弹性变形区域,减少发生塑性变形的概率。

为了提高行走机构在复杂地形条件下的缓冲性,采用了150 mm 推移千斤顶来作为采煤机行走系统的辅助液压装置,在推移千斤顶的前面设置了一个导向套,对千斤顶进行封闭,提高在复杂地质条件下的使用可靠性。为了进一步提高采煤机行走系统和底板之间的摩擦系数,提高行走系统在行走时和地面的附着力,提高应力承受能力,液压系统的推进装置的动力来自于液压泵站,在液压系统的控制下,提高工作压力,进而提升了系统工作时的输出转矩,保证了采煤机在不同工况下的可靠性,优化后采煤机履带板整体结构如图3 所示。

图3 优化后履带板结构示意图

通过对采煤机履带板的优化,提升了履带板的结构强度,进而提升了在不同工况下的工作稳定性,根据实际应用表明,优化后采煤机行走系统故障数量由最初的1.2 次/d 降低到了目前的0.11 次/d,故障率降低了90.8%,显著提升了采煤机行走系统的工作稳定性和可靠性。

4 结论

1)采煤机截齿之间的截线间距对受力的影响较大,可以通过优化截齿的截线间距来对采煤机的截割特性进行改善;采煤机行走机构强度不足可以通过优化结构、提高履带结构强度等方案来加强;

2)优化后掘进机截齿的使用寿命提高了17.9%,掘进机的传动系统故障率降低了90.8%,对提升掘进机工作稳定性和可靠性具有十分重要的意义。