带式输送机智能调速控制系统的设计

张 韬

(晋能控股煤业集团忻州窑矿, 山西 大同 037000)

引言

带式输送机是进行物料输送的重要设备,具有结构简单、运输稳定的特点,在码头、煤矿等行业具有广泛的应用,特别是在煤矿矿井的物料输送中,带式输送机更是占据了主要的位置。在煤炭的输送中,带式输送机受到环境及矿井地形的影响作用较小,方便进行煤炭的输送。在煤矿矿井的开采过程中,消耗了大量的电能,特别是带式输送机在非满载的状态下进行输送时,造成了较大的能量浪费,同时恒速运行的带式输送机长期的运行会造成设备的磨损[1-2],减少了设备的使用寿命,间接增加了煤矿的生产成本。随着控制技术的发展,针对带式输送机的运行状态搭建智能化的调速控制系统对提高带式输送机的使用寿命[3],降低矿井的生产成本具有重要的意义。

1 带式输送机智能调速控制系统的整体设计

对带式输送机进行调速控制系统的设计,采用皮带称重传感器获取煤炭的流量数据,速度传感器获取输送带的运行速度,以PLC 控制器作为控制系统的核心部件,对变频器的电压及频率进行调节[4],实现对带式输送机的调速控制,并采用功率监测模块进行带式输送机运行状态的监测及数据的记录。

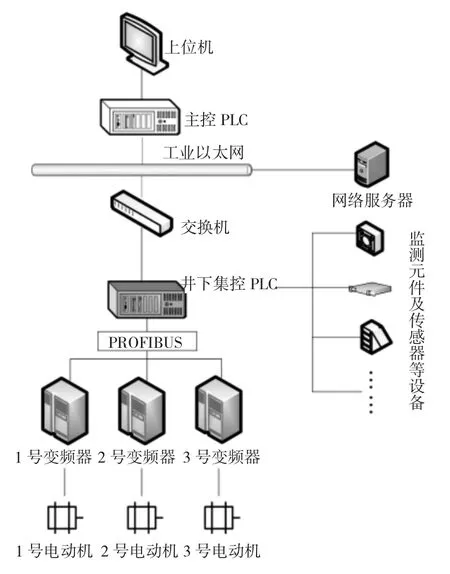

带式输送机智能调速控制系统的整体结构主要包括上位机、S7-1200 型PLC 控制器、变频器及传感器系统组成[5],系统的整体结构如图1 所示。控制系统上层采用工业以太网的形式进行数据的传输与交换,主控PLC 与上位机进行连接,井下的集控PLC 与相应的传感器及监测系统采用PROFIBUS 进行通信[6],并对不同位置的变频器发送指令,实现对电机运行速度的调节。同时,主控PLC 将系统采集的数据及运行状态数据传输至上位机中进行实时的显示[7],实现对带式输送机速度的实时控制。

图1 带式输送机智能调速控制系统的整体结构

带式输送机智能调速控制系统由系统硬件及软件两部分组成,硬件系统相互连接组成控制系统的结构,需采用软件控制系统的运行。系统的整体功能通过上位机软件实现,控制系统采用IFIX 组态软件进行实时数据的传输[8],系统在整体上具有系统管理、监控界面及管理数据的功能,从而可以实现对带式输送机运行的可视化实时监控,并可进行故障预警等[9],以提高带式输送机运行的安全性,软件系统的整体功能如下页图2 所示。

图2 带式输送机智能调速控制系统的整体功能

控制系统的管理功能主要体现在对不同人员及权限的管理,对不同的作业人员设置不同的权限,从而可以提高控制系统的安全;监控界面的控制功能主要通过对带式输送机运行数据的实时显示及监控,作业人员进行指令的下发及突发情况的应用处理,实现对带式输送机的数据监控、数据查询及指令下发[10];数据管理功能主要对带式输送机运行的整体数据进行记录并存储,以供查询及调阅。

2 带式输送机智能调速控制系统的硬件设计

2.1 传感器模块的设计

依据带式输送机的载煤量进行速度的调节,控制系统的传感器模块对系统的整体运行具有重要的影响。采用电子皮带秤的形式进行载煤量的测定,将称重传感器测得的数据发送给信号转换器进行模拟量信号的转换[11],将转换后的数字信号发送到系统PLC中进行处理,并在显示屏上显示载煤量等参数信息,PLC 依据重量信息进行运行速度的调节。

在控制系统的传感器模块中采用速度传感器对输送带运行的速度进行测定,从而实现控制系统的闭环控制。采用GSC10 型矿用传感器对输送带的速度进行测量,测定的范围为0~6 m/s,在PLC 控制器设定的带速下运行时,传感器上传实时测定的带速值;当输送带的运行速度不在PLC 控制器设定的带速时[12],则通过传感器测定的带速进行报警,并启动系统的保护装置,提高带式输送机运行的安全性。

系统的传感器模块同时采用张力传感器对输送带张力进行测定,避免输送带打滑或者撕裂;采用温度传感器对输送带的温度进行测定,并在温度超限时启动洒水降温装置;采用烟雾传感器进行皮带安全的检测,与洒水装置配合使用,保证输送带的运行安全。在煤矿井下使用的传感器要满足井下的防爆、防潮等要求,同时要具有较高的可靠性,保证智能调速控制系统的稳定运行。

2.2 井下控制分站的设计

带式输送机的智能调速控制系统在整体上可以分为井上控制及井下控制两部分,井上部分作为控制系统的中心进行数据的处理及交互,井下部分作为井下控制分站进行数据的协调上传及对井下设备的直接控制。井下控制分站的结构如图3 所示,主要由PLC 控制器、变频器及输入输出模块构成。通过相应的速度、烟雾、温度等传感器采集的数据传输到PLC控制器中,PLC 控制器采用417-4 型CPU 作为核心处理器对实时的数据进行处理后传输给上位机,实现对井下数据的实时监控。上位机对数据进行显示及控制指令的下发,通过变频器实现对电动机的控制。

图3 井下控制分站的结构分布

2.3 控制用变频器的设计

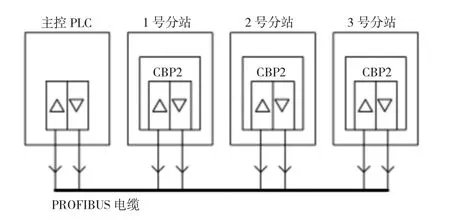

智能调速控制系统采用PLC 作为控制核心,对变频器进行调节实现对电动机速度的调节,从而控制带式输送机的调速。变频器的结构组成可以分为整流部分、直流部分及逆变部分。变频器依据PLC 发出的指令对输入电流的频率进行调节,从而将恒定的电压及频率值转换为可调的电压及频率值,实现电机速度的调节。在带式输送机的控制系统中,采用矢量控制的方式对变频器进行控制,采用3 台变频器对3 台电机进行控制,由主控PLC 通过PROFIBUS 总线控制的方式对3 台变频器分站进行控制,电路连接如图4所示。

图4 变频器控制电路示意图

3 结语

带式输送机在进行煤炭输送的过程中,常采用恒速运行的设计方式,不仅造成能源的浪费,同时对设备的使用寿命造成影响。针对带式输送机载煤量的不同进行运行速度的智能化调节,设计了带式输送机智能调速控制系统。依据带式输送机的运行条件,对控制系统的整体结构及功能进行了设计,并依据系统功能对主要的传感器模块、井下控制分站及变频器设计进行了分析,实现对带式输送机运行速度的智能化控制,并可对输送机的运行状态进行实时的监控及控制。通过智能调速控制系统的应用,可以减少输送机运行的能量消耗,提高设备的利用率及寿命,提高煤矿的综合效益。