石墨模具参数对紫铜水平连铸坯质量影响研究*

张良利,刘劲松,,王松伟,孔凡亚,刘羽飞,张 旺

(1.沈阳理工大学材料科学与工程学院,辽宁 沈阳 110159;2.中国科学院金属研究所,师昌绪先进材料创新中心,辽宁沈阳 110016;3.江西铜业集团铜板带有限公司,江西 南昌 330096)

1 引言

水平连铸机组主要由熔炼炉、保温炉、结晶器、牵引机、剪切机、卷曲机等组成[1],其中结晶器作为铸坯凝固成型的关键部件[2-5],决定了铸坯的尺寸和形状,并影响铸坯内部结构和表面质量,在水平连铸生产过程中起到了不可替代的作用。由于石墨具有耐高温性、自润滑性、低膨胀性和良好的导热性等特点,被普遍认为是制作结晶器的优选材料和铸坯凝固成型的高温载体[6-9]。对此,国内外许多厂家对结晶器中石墨模具的研究和生产都特别重视。早在1935年,美国就已经开始从事石墨模具的研究工作,直到1956年美国亨特工程公司才成功研制出用于生产铝和铝合金带坯的连铸石墨[10];1958年,瑞士威特立公司制造了第一条水平连续铸造装置,并采用石墨结晶器生产大量的灰铸铁产品[11];六十年代初,日本开始研制和生产连铸石墨,东洋碳素公司先后研制出IG11和IG15等大型各向同性连铸石墨,用于青铜生产并且效果显著[12]。国内石墨模具的研制工作起步较晚,吉林炭素厂于1990年采用冷等静压成型技术成功研制出连铸石墨,在国产铸钢、铸铁和铝合金型材连铸设备上使用,均显示出使用寿命长、效果好等显著优点[13]。

石墨参数的优化对于延长石墨模具的使用寿命,减少结晶器的更换频率,进而在提高产品产量和成材率等方面扮演着重要角色,因此,本文针对某板带公司双流水平连铸结晶器中石墨模具的使用性能开展研究,比较分析了不同石墨模具材质及参数对紫铜板带坯温度、质量、组织的影响,并进一步采用有限元模拟方式进行了定量分析,为铜板带水平连铸石墨模具的选择提供了借鉴。

2 石墨参数对铸坯的影响

2.1 结晶器结构

图1为生产铜板坯的水平连铸结晶器组合式模型结构,该结晶器主要由钢铁部分和铜材质部分构成,共分为五部分。最上方第一部分为钢套,第二部分为铜套,两者通过螺栓紧密相连,中间部分为石墨模具,由四块石墨板组成,包括上下两块大面壁石墨板和两侧小石墨边条,石墨边条和下石墨板以石墨销子固定。整个结晶器以石墨模具为对称轴,上下两部分结构完全一致。工作时,钢套和铜套内部中空处充满冷却水,铸坯凝固成型释放的热量通过循环流动的冷却水带走,实现持续稳定的热交换。其中,冷却水路出入口均在钢套部分,热交换主要发生在铜套内部。内部水路为四个独立水室结构,彼此之间互不影响,水路的热交换面积覆盖整个带面宽度。

图1 物理模型图

2.2 石墨参数对铸坯温度的影响

表1为试验用的三种石墨模具的基本物性参数,其中1~3#石墨模具的肖氏硬度依次增大,导热系数依次降低,而它们的体积密度、电阻系数均未发生明显规律性的变化。

表1 石墨参数对比

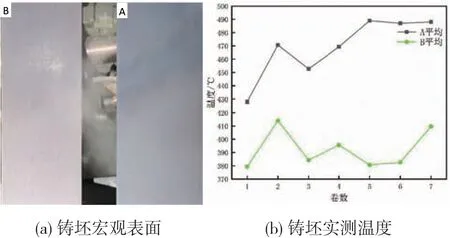

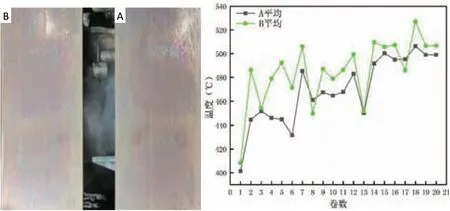

为提高生产效率,近年来很多企业均采用双流水平连铸结晶器生产铸坯,图2~4分别为采用三种不同石墨模具生产双流铸坯(即A、B带)的实际情况。经测量发现:用1#石墨模具生产的铸坯A、B带平均温度分别为425.8℃、451.2℃,平均温差25.4℃;用2#石墨模具生产的铸坯A带平均温度469.2℃,B带392.3℃,平均温差76.9℃;用3#石墨模具生产的铸坯A带平均温度469.4℃,B带485.0℃,平均温差15.6℃。其中用1#、2#石墨模具生产的铸坯经过长时间的引拉后,铸坯表面出现不同程度的裂纹,对带坯的后续加工影响较大,而用3#石墨模具生产的铸坯表面很少有裂纹产生。

裂纹主要表现为表面横向裂纹,一方面是由于铸坯在凝固成型时会产生一定的收缩,石墨模具与铸坯上表面会产生间隙,而下表面则由于铸坯自重会紧贴石墨模具,使铸坯上、下表面冷却不均匀,下表面冷却强度会比上表面好,不容易拉裂,这就导致裂纹主要分布在铸坯上表面;另一方面是由于在连续铸造时,铸坯的表面会与石墨模具的内壁因相对运动而产生摩擦阻力,且铸坯在引拉过程中还受到牵引机的牵引力,使得铸坯受到了摩擦阻力和牵引力的合力作用,当此合力大于铸坯的凝固强度时,铸坯便会被拉裂,产生横向裂纹。

图2 1#石墨模具生产的铸坯

图3 2#石墨模具生产的铸坯

图4 3#石墨模具生产的铸坯

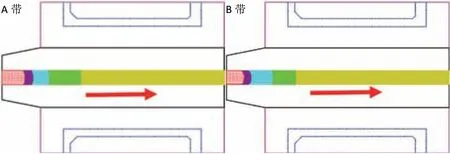

图2~4表明,三种石墨模具生产的铸坯表面温度一直在升高,且1#和2#石墨模具生产的铸坯A、B带的温度差异大(俗称阴阳带),而用3#石墨模具生产的双流A、B带铸坯整体温度较均匀,无明显色差。以2#石墨模具为例,产生A、B阴阳带铸坯的结晶器结构如图5所示,在不同拉速下,A、B带铸坯的凝壳结晶线不在同一位置,而当牵引速度达到最大149mm/min时,A带铸坯的结晶线明显比B带更靠近出口端,这也就导致了引拉出的铸坯A带温度显著高于B带,而造成这种现象的原因主要有以下几点:

(1)没有将引拉前结晶器下出口点、带坯出口托辊点、牵引机下托辊点调整到同一水平线上,造成保温炉左右两侧出现高度差;

(2)铸造时所用冷却水含油污杂质较多,使A、B带结晶器水路出现不同程度的堵塞,影响了铜套内壁的换热;

(3)石墨材质导热性能差,牵引速度的频繁变化至使石墨的传热能力进一步减弱。

图5 结晶器结构简化图

2.3 石墨参数对铸坯成材率的影响

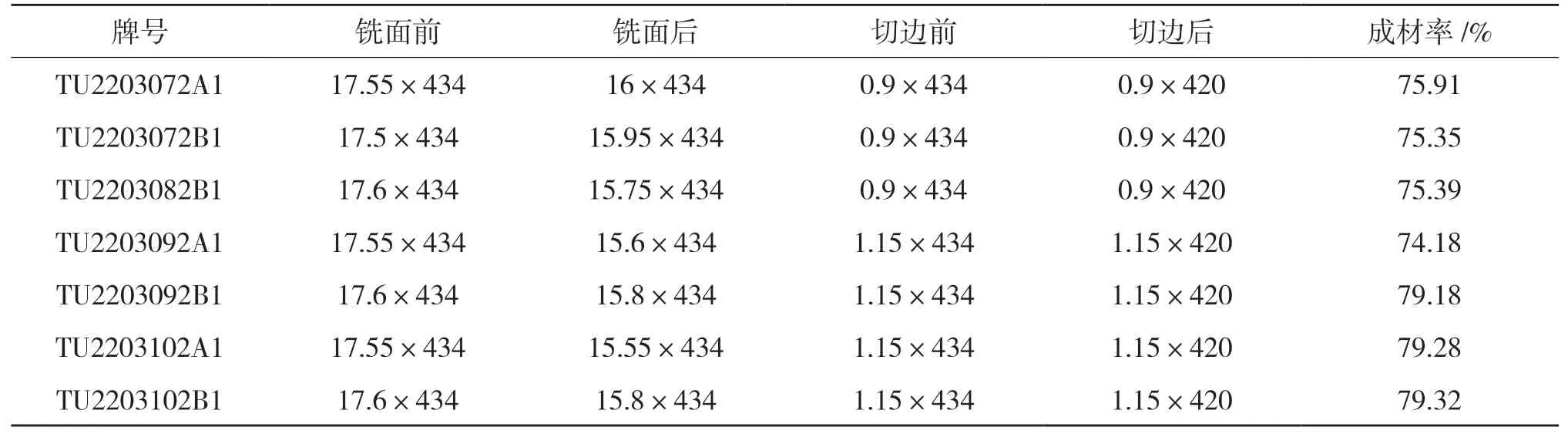

通过对三种不同石墨模具生产的铸坯质量进行统计分析,发现在铣面量、切边量均无较大差别的情况下,用1#石墨模具生产的铸坯平均成材率为73.13%,结晶器平均可以引拉4 d,A、B带共计可以生产铸坯10卷;用2#石墨模具生产的铸坯平均成材率为76.94%,结晶器平均可以引拉7 d,共计生产铸坯29卷;而用3#石墨模具生产的铸坯平均成材率为79.93%,平均可拉10 d,共计生产铸坯40卷。统计结果如表2~4所示。综合以上三种石墨模具生产铸坯的情况,发现仅当使用3#石墨模具生产铸坯时,铸坯的产量和成材率相对较高,结晶器的使用寿命相对延长。

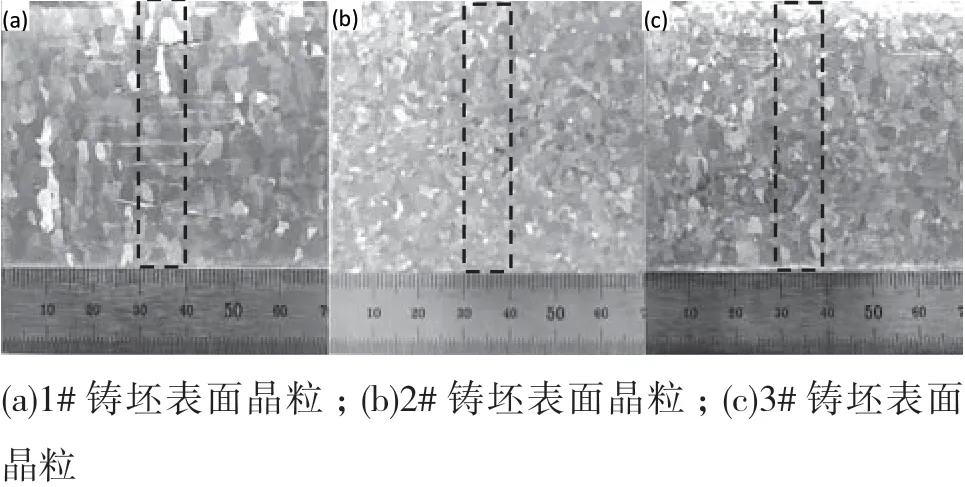

2.4 石墨参数对铸坯组织的影响

图6所示为不同编号的石墨模具生产的铸坯经取样腐蚀的宏观组织,铸坯表面几乎均为等轴晶组织,但晶粒度宏观上存在明显的不同。选取相同位置(虚线框处),分析在标尺为30~40mm位置处的晶粒变化。经统计发现,用1#石墨模具生产的铸坯在此位置的晶粒数目约为106个,平均晶粒尺寸约为1.82mm;用2#石墨模具生产的铸坯在此位置的晶粒数目约为144个,平均晶粒尺寸约为1.54mm;用3#石墨模具生产的铸坯在此位置的晶粒数目约为210个,平均晶粒尺寸约为1.18mm。晶粒数目增多,而晶粒尺寸减小,主要原因是3#石墨模具与1#、2#相比导热性能更好,铸坯单位时间内通过结晶器带走的热量增加,铸坯凝固速率变大,过冷度也随之增大,从而使铸坯凝固时的形核率变高,高的形核率有利于细化晶粒,提高等轴晶率。

表2 1#石墨模具生产铸坯情况

表3 2#石墨模具生产铸坯情况

表4 3#石墨模具生产铸坯情况

图6 不同石墨模具生产铸坯的宏观组织

3 模拟分析

3.1 石墨的导热系数对温度场的影响

综合分析以上试验结果,发现用这三种石墨模具生产铸坯时,铸坯的表面温度依次升高,而与其相对应的石墨导热系数却依次降低。石墨导热系数的有效值为80~130W/(m·K)[14],通过有限元模拟改变石墨的导热系数,发现随着石墨导热系数的增大,铸坯出口端边部结晶线的弯曲弧度趋向平缓,出口端低温区域面积逐渐增大,铸坯出口的平均温度由开始的502.04℃降到了454.44℃,模拟结果与试验结果的趋势完全一致,说明在一定范围内随着石墨导热系数的增加,铸坯的冷却强度会逐渐加大,即铸坯出口温度也会随之降低。石墨导热系数对铸坯温度场的影响如图7所示。

图7 石墨导热系数对铸坯温度场的影响

随着石墨导热系数的增大,石墨板外壁面温度场的变化情况如图8所示。铸坯温度的降低主要原因是石墨模具对它的“二次冷却”,而石墨板壁面之所以呈“双涡”形分布,主要是由于冷却水作用的位置集中在铜套内壁的中间区域,导致中部冷却效果最好,其余位置次之,通过传导作用反映在石墨板壁面上便会形成中部区域温度最低,其余位置因与中部区域发生热交换,温度也在逐渐下降,且随着石墨导热系数的增大,“双涡”区域的面积逐渐缩小,壁面平均温度也由331.19℃增至341.30℃。而“双涡”区域的前后、左右两端均有较大的温度差,前后端的温差主要是由于石墨板的后端更靠近铜液进口,温降相对缓慢;而左右端的温差主要是由于石墨板左端温度偏高,唯一的温降因素来源于右端的传导。

冷却水与铜套内壁的换热系数随石墨导热系数的增加导致生的变化情况如图9所示。从整体上看,换热系数呈增大趋势,说明随着石墨导热系数的增加,冷却水与铜套内壁这两者液固界面之间的对流换热系数也会间接增大,冷却水的冷却能力也会相应增强,从而形成石墨的导热系数增加,铸坯凝固释放的热量增多,铸坯出口温度降低,石墨板壁面温度升高的现象。

图8 石墨导热系数对石墨壁面温度场的影响

3.2 石墨密度对温度场的影响

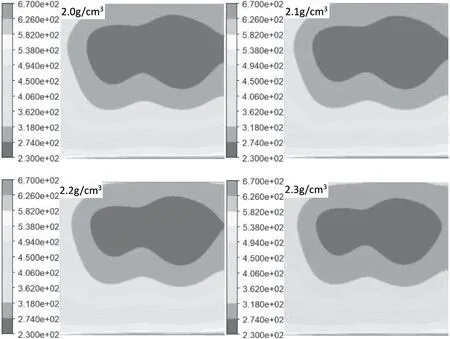

由表1可知,2#石墨模具的密度最高,但试验结果发现铸坯出口的表面温度并没有呈现增大或减小的趋势。石墨的密度一般介于1.6~1.85g/cm3之间[14],通过有限元模拟改变石墨的密度,发现随着石墨密度的增大,铸坯边部温降几乎与中间趋于一致,整体结晶线的弯曲弧度逐渐趋向平缓,铸坯出口的平均温度由开始的438.42℃升高至457.80℃,如图10所示。模拟结果与试验结果均未呈现出明显规律性,说明石墨的密度并不是影响铸坯温度的主要因素,它可能是石墨的密度与其他物性参数共同作用的结果。

图10 石墨密度对铸坯温度场的影响

随着石墨密度的增大,石墨板外壁面温度场的变化情况如图11所示。当石墨的密度增大时,壁面平均温度由335.48℃增至342.27℃,铸坯出口温度与石墨板的壁面温度均呈上升趋势,与理论上铸坯出口温度、石墨板的壁面温度应呈相反的变化趋势相违背,从侧面进一步证实了石墨的密度并不是影响铸坯温度的主要因素。

图11 石墨密度对石墨壁面温度场的影响

4 结论

通过对比三种不同参数的石墨模具试用效果,结果表明用3#石墨模具生产的双流A、B带铸坯温度较均匀,成材率相对偏高,整体晶粒尺寸较细小,晶粒数目偏多,即随着石墨导热系数的增加,铸坯凝固释放的热量增多,铸坯温度降低,石墨板的壁面温度升高;而石墨的密度与铸坯温度之间无明显对应关系。