铜箔皱折原因分析与生箔机技术改造*

阮跃进

(铜陵市华创新材料有限公司,安徽 铜陵 244000)

1 引言

HCXC公司是一家专业研发制造锂电铜箔的生产厂家,2018年生产能力达到10000 t,主要生产设备有40台国产生箔机,原产品大纲规定生产铜箔厚度规格为8~12μm。随着新能源汽车动力电池向高能量密度、大储量、轻量化等方向快速发展,客户对铜箔厚度的需求由之前8~12μm转为现在4.5~6μm为主。这对十年前购置的设备来说,是一大挑战。一般来说,铜箔越薄,生产过程中皱折产生的概率就越大,一旦出现皱折现象,会出现停机与不停机的两难选择:停机检修,箔卷长度不达标,损失较大;另外,因设备缺陷问题造成的皱折,很难在短时间内通过停机检修解决,损失更大。针对铜箔皱折这一难题,采用缠胶带的方式及时消除皱折,是生产一线经常采用的解决方案,这也是铜箔行业普遍采用的土办法。这种办法虽然能暂时解决现场问题,但又会带来一系列新的问题:一是铜箔在经过缠上蓝胶带的导辊时,会被辊面上的凸起胶带压伤,这部分铜箔在分切时需要被切除,使得整个铜箔配切宽度不够,导致宽幅利用率下降;二是辊面缠胶带对员工技能要求高,操作难度较大,且每次停开机需重新缠,员工工作量大;三是导辊多处缠上蓝胶带影响整个设备美观,还会让客户对生产的专业性与产品质量的稳定性产生疑虑。因此,急需对生箔机结构缺陷和精度进行优化改造,以达到设备运行稳定、消除铜箔皱折的目标。

2 电解铜箔生箔机结构型式和工作原理

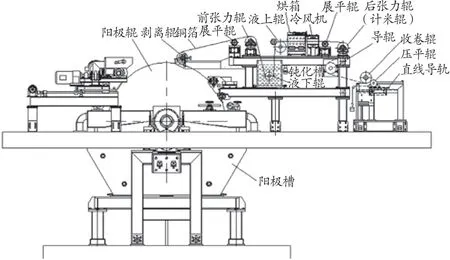

电解铜箔生箔机结构型式如图1所示,主要由阳极槽、阴极辊、钝化槽、烘箱、冷风机、传动辊系、驱动装置、收卷装置、整流电源和张力控制系统等组成,其工作过程为:制备过滤好的硫酸铜溶液流过阳极和阴极组成的电解槽并通入直流电进行电解,电解液中的铜离子获得电子沉积在钛辊表面形成铜箔,铜箔从转动的钛辊表面经剥离辊剥离,经过前张力辊进入钝化槽进行防氧化处理后,经液下辊出槽至液上辊时将箔面残液挤干,然后先通过烘箱高温烘烤,再经冷风机冷却干燥,最后经过导辊、后张力辊、计米辊及收卷辊收卷,获得卷状铜箔[1]。

图1 原生箔机结构型式

3 铜箔皱折原因分析

3.1 铜箔皱折问题现状

铜箔皱折主要原因是铜箔在生产过程中受到了不均衡拉力而产生的局部折皱变形,多呈折叠和揉折状[2]。具体表现为铜箔表面不平整、应力集中、张力不均匀、纹路倾斜不正等。铜箔皱折是铜箔生产中的常见问题,也是铜箔生产痛点难题。造成铜箔皱折的因素较多,除电解液化学成分、结晶组织、添加剂、厚薄均匀性等工艺因素外,更多的是设备因素。HCXC公司的生箔机为国产设备,使用时间长,再加上国内生箔机的研发生产起步较晚,技术不成熟,设备在结构设计、制造精度和控制精度等方面存在诸多不足,在生产超薄铜箔过程中极易产生铜箔皱折缺陷,导致产量、成品率大幅下降,经济损失较大。为了维持稳定生产,在铜箔边部与过辊辊面接触的地方缠上20~30mm宽的多层蓝色胶带(见图2),将铜箔边部垫高,调整铜箔表面平整度和各处张力的均匀性,以整平箔面纹路,达到消除铜箔皱折的目的。

图2 生箔机缠胶带处

3.2 铜箔皱折原因分析

生箔机在生产过程中极易产生皱折现象,本文重点从设备缺陷方面进行追根溯源,对其进行分析。

3.2.1 阴极辊制造精度不达标

阴极辊是生箔机的关键部件,其性能和制造精度要求极高。若阴极辊出现加工偏差大,存在辊筒不圆、有大小头、直线度和同轴度不好、表面不光洁平整、有凹塌等质量缺陷或者安装不平行等问题,都会使铜箔受力不均,易造成折皱[3]。

3.2.2 高温烘烤、冷风机吹扫造成箔面变形和波动过大

铜箔经钝化槽的防氧化处理后,为保证箔面干燥,要在90~100℃烘箱中烘烤[5],然后用冷风机吹扫冷却,剧烈温差引起铜箔热胀冷缩,使得内应力加剧,难以释放;再加上风机风量较大,使得铜箔上下波动幅度较大。这些问题均会造成风机出口导辊的铜箔产生皱折。

3.2.3 辊系结构布局设计不合理

(1)输送导辊之间跨距过大

铜箔在经过相邻导辊时,一边由两导辊支撑着铜箔,一边由铜箔依靠与辊面贴合的摩擦力牵引着导辊转动。如图1所示,剥离辊与前张力辊之间、液上辊与风机出口第一个导辊之间跨度设计较长,达到1200~1500mm,受铜箔重力作用导致中间下沉。若张力小、拉不直,易产生皱折;若张力大,铜箔即使不被拉断,也会造成经过前张力辊辊面的铜箔产生皱折。

(2)输送导辊之间跨距过小

在烘箱风机出口的导辊、后张力辊及计米辊三者之间,相互距离不到250mm,最佳合理跨距为600~800mm,它们均为被动导辊,数量多且相对集中。铜箔从烘箱风机出来后,受空间限制,来不及自由舒展,使得铜箔内应力无法释放而产生皱折。

3.2.4 被动导辊设计不合理

(1)导辊作为生箔机的关键零件,起到输送铜箔作用。其制造质量关系到生箔机运行的稳定性,特别是对生产超薄铜箔的制造精度要求更高。因被动辊无驱动,完全依靠铜箔与辊面之间贴合的摩擦力来带动导辊转动,所以,除了导辊表面光滑平整的设计要求外,还要求其转动轻便、惯性好、静平衡精度高。然而,目前生箔机被动导辊采用碳钢材料制造,笨重、转动阻力大,且辊径设计过小,使得导辊与铜箔之间接触包角和摩擦阻力过小,运行时导辊与铜箔之间会产生相对滑动和不同步[4],也易造成铜箔皱折,甚至被划伤。

(2)导辊的机械加工精度低,椭圆、弯曲、表面不平,或是导辊安装不水平、相互不平行等问题,使铜箔受到的拉力不均匀,在导辊上铜箔受力大的位置容易折皱。

(3)机列上的导向导辊过多,也是造成铜箔起折的原因之一。多一个导辊多一个被动力,铜箔就多一个受力点,多一个起折的点。导辊由铜箔带动运转,多一根辊会增大铜箔的阻力,导辊直径越小,铜箔受力面就越小,越容易出折皱。导辊多了,使铜箔在导辊上反复上下弯曲拉伸,造成铜箔结晶组织的改变,晶粒组织变得不均匀,而易于起折。铜箔收卷的辊筒直径小,使铜箔在辊筒表面展开的面积小,受力面小,单位面积受力就增大,导致铜箔易出现皱折。

3.2.5 导辊两端支承轴承选型不合理

导辊两端支承轴承选型很关键,尤其是被动导辊。铜箔越薄,要求轴承转动轻便灵活,惯性大。而原生箔机导辊两端配套的支承轴承采用的是带座外球面球轴承,主要用在皮带输送机等重型设备上,该轴承存在旋转精度低、转动摩擦阻力大等缺点,在铜箔贴合辊面牵引被动导辊运转时,因导辊转动阻力大带不动,这时铜箔与辊面之间产生相对滑动,导致导辊与铜箔之间不同步,易造成铜箔折皱现象。

3.2.6 收卷装置缺陷

收卷装置由伺服电机、减速机、收卷辊及压平辊等组成。在收卷过程中,铜箔在收卷辊上也极易产生皱折。其影响因素除张力控制外,还有收卷辊和压平辊缺陷。

(1)收卷辊直径过小,铜箔弯曲程度大,就会造成铜箔晶粒组织变形,产生皱折。

(2)收卷压平辊随着卷径的增大始终与卷材保持压紧状态。若压平辊压不平,贴合不严,其两端对铜箔压力不均,压力大的一端会把铜箔赶向压力小的一端,赶料的同时会形成皱纹,在压平辊压力作用下则会产生皱折。若压平辊与收卷辊速度不匹配,有卡顿,压平辊与铜箔之间会产生摩擦力,在摩擦力作用下也会产生皱折。

3.2.7 张力自动控制系统精度低

生箔机张力控制系统的设计非常关键,它涉及生箔机能否稳定运行。原生箔机张力控制系统功能配置不完善、控制精度低,运行过程中张力波动幅度大、同步性较差、运行不平稳。铜箔与输送辊之间时常出现一松一紧和一快一慢的卡顿现象,极易导致铜箔表面产生皱折。另外,在生产过程中,若张力设置过大,铜箔卷收卷时横向受力分配不均匀,铜箔卷平整度较差,极易产生皱折;若张力设置太小,铜箔卷收卷时容易“跑偏”或产生箔卷松动问题。

4 改造措施

针对国产生箔机结构设计不合理、制造精度和控制精度不高,设备性能跟不上超薄铜箔制造要求,造成铜箔在生产过程中极易出现皱折而需要缠胶带的问题,提出以下改造措施,具体见图3所示。

4.1 提高阴极辊的制造精度和安装精度

提高阴极辊制造精度、安装精度和表面质量等对铜箔质量至关重要。相关精度要求为:阴极辊圆度与直线度控制在0.05~0.06mm;静平衡≤300g;阴极辊与两端轴承之间同轴度误差≤0.05mm;表面光滑洁净,粗糙度Ra≤0.25;安装精度要求水平度和平行度≤0.05mm,并与其他导辊保持相互平行,运转圆滑匀速,无卡顿现象[5]。

4.2 增加橡胶展平辊装置

(1)在生箔机烘箱和冷风机出口,铜箔易出现起皱打折的导辊前200mm处,这一特殊位置加装特别设计的橡胶展平辊装置。通过调整弧高,对铜箔箔面进行展平,使起折皱的箔面从中间向两侧慢慢舒展,箔面张力均匀,折皱难以产生;同时,高弹性橡胶展平辊辊面与铜箔接触时能快速抵消来自经高温烘烤等产生的各种应力,从而消除因应力集中造成的折皱现象。

(2)剥离辊与前张力辊之间跨距较长,达到1500mm。箔面因重力作用导致中间下沉,造成前张力辊上的铜箔容易产生皱折。针对这一现象,同样在靠近前张力辊200mm处加装特别设计的展平辊装置,通过调整弧高对铜箔箔面进行展平,使铜箔从中间向两侧舒展,使起折皱箔面纹路无法聚集,从而达到消除皱折的目的。

4.3 辊系结构布局重新合理调整

(1)缩短剥离辊与前张力辊之间、液上辊烘箱和冷风机出口的导辊之间的跨距,达到600~800mm,减少铜箔重力下沉,使得箔面维持平整度,保持张力的均匀性。

(2)对烘箱和冷风机出口至收卷辊前的导辊进行调整,将计米辊和张力辊合二为一,使得原来3根导辊改成2根,缩短铜箔行程长度。再将另一导辊位置下移,适当拉大两辊之间距离至600~800mm,以增大铜箔自由伸缩空间[8]。

4.4 导辊设计优化更换

(1)对被动导辊进行轻量化改造,将材质由碳素钢改成铝合金;增大导辊直径,将辊径由原来的φ150mm增大至φ200mm,增大铜箔受力面积,同时减少铜箔在辊面的弯曲度,减轻导辊摩擦转动阻力和铜箔牵引力,达到铜箔传输同步平稳控制的效果。

(2)提高导辊机械加工精度和定期校正各导辊的水平和平行安装精度,保证运转时与阴极辊始终保持平行对正,使铜箔受到的拉力均匀一致。

(3)尽量减少机列上导辊数量,减少传动阻力,缩短铜箔总行程,以减少收卷张力。

4.5 导辊两端轴承重新选型

将传动辊两端轴承由带座外球面球轴承改成调心球轴承,提高了旋转精度,降低了摩擦阻力,提升了传动惯性,从而减轻铜箔牵引力,使铜箔与导辊之间运转速度高度同步,最终可以避免二者之间因产生相对滑动而导致铜箔皱折现象。

4.6 收卷装置改进

(1)增大收卷辊辊径。收卷辊直径大,铜箔弯曲程度小,可大大减少铜箔皱折现象,尤其是减少超薄铜箔的皱折。现在行业中有的收卷辊筒直径为200~300mm,且表面涂胶。

(2)改进压平辊,提高压平辊与铜箔卷材之间贴合度和平行度,并保证铜箔卷宽度上各点的压力均衡稳定,转动速度一致。具体措施:一是改进压紧方式,先在收卷装置两侧安装精密直线导轨,将压平辊两端轴承座固定在摩擦阻力小的直线导轨副的滑块上,然后在两端滑块上系上钢丝绳,钢丝绳通过中间滑轮在其另一头挂上等重的秤砣,使得压平辊两端始终以恒压力贴合在收卷辊上的铜箔卷面上,并随卷径增大推动压平辊同步移动,可取代之前因气压不稳而造成压紧力波动的气缸控制方式;二是提高压平辊安装精度和加工精度,如压平辊与收卷辊之间水平度、平行度和辊面圆度、直线度和粗糙度等;三是压平辊两端采用调心轴承,减少转动阻力。如此,保证了压平辊与铜箔卷始终处于良好的压紧状态,有效解决了卷取时产生皱折问题。

4.7 张力同步控制系统精度优化提升

张力同步控制系统决定了设备运行的精准度和稳定性。采用日本三菱PLC伺服电机驱动控制系统,并采用PID闭环自动控制,将张力控制精度提升至±3N,使各传动辊运转达到高度同步稳定,从而达到箔面宽度方向张力均匀一致,避免铜箔因张力波动产生皱折现象。在生产过程中,张力设置过大,铜箔收卷时横向受力分配不均匀,箔卷平整度较差;随着卷径增大和重量加重,卷内底部铜箔易被压伤或产生皱折;若张力设置太小,铜箔收卷时容易发生“跑偏”或箔卷松动问题。为此,动态设置收卷张力,达到箔卷直径增大和张力逐步减小的效果[7],以避免成品卷内底部铜箔被压伤或导致皱折缺陷。

图3 优化改进后生箔机结构型式

5 结束语

通过对生箔机传动辊系结构和张力同步控制系统等进行一系列优化改造,并采用独特的箔面展平技术,即在温差较大的烘箱风机出口以及导辊之间跨距大易起折的导辊前,加装橡胶展平辊,解决因铜箔波动、设备缺陷等原因造成的皱折问题。经生产实践验证,设备改造后使用效果良好,设备运行稳定,生箔不再起皱,提高了铜箔幅宽利用率,降低了员工劳动强度。40台国产老旧生箔机经技术改造,重新焕发生机,不仅能满足高精度超薄铜箔4.5~6μm生产要求,而且大大降低了设备投资成本,每台设备改造成本不足5万元,生产的高精度超薄铜箔质量获得客户好评,提高了企业竞争力和经济效益。