激光定向能量沉积与喷丸复合工艺成形性能研究

张晓宇,李涤尘,黄 胜,李青宇

(1.西安交通大学机械工程学院,机械制造系统工程国家重点实验室,陕西西安 710054;2.成都飞机工业(集团)有限责任公司,四川成都 610091;3.中国核动力研究设计院,核反应堆系统设计技术重点实验室,四川成都610213 )

激光定向能量沉积是一种通过利用高功率激光提供能量将材料加热至熔融状态并固化成所需零件的增材制造技术,具备高温下快速冷却凝固的特点,成形零部件一般组织细腻、成形精度高、热影响区小、结合强度高,成形零部件可达锻件性能[1],在零部件修复与再制造领域有较高的应用价值[2-4]。由于激光定向能量沉积是一种基于热成形的加工工艺,加工原理的局限性使其具有微观缺陷不可避免、残余应力高等问题,制约自身的大规模应用。近期研究发现,通过将超声冲击技术、轧辊技术、激光冲击技术等与增材制造相结合的复合金属增材制造能够弥补成形零部件的缺陷[5-7],但也存在冲击力不均匀、轧辊寿命有限、强化深度受限等问题。

激光定向能量沉积与喷丸复合增材制造工艺,是通过喷丸这种柔性强化工艺向工件引入压应力与冷气流,使工件在成形过程中产生塑性形变的同时降低热积累,改变表面应力状态,减少内部缺陷,提高成形工件的力学性能[8]。作为一种新兴的技术,喷丸复合增材的原理与大多数金属增材制造强化工艺类似,利用增材制造的原理优势,将表面强化通过逐层制造扩展为材料的整体强化,显著地扩宽激光定向能量沉积成形工艺的潜在应用价值。

1 实验方案

1.1 强化原理

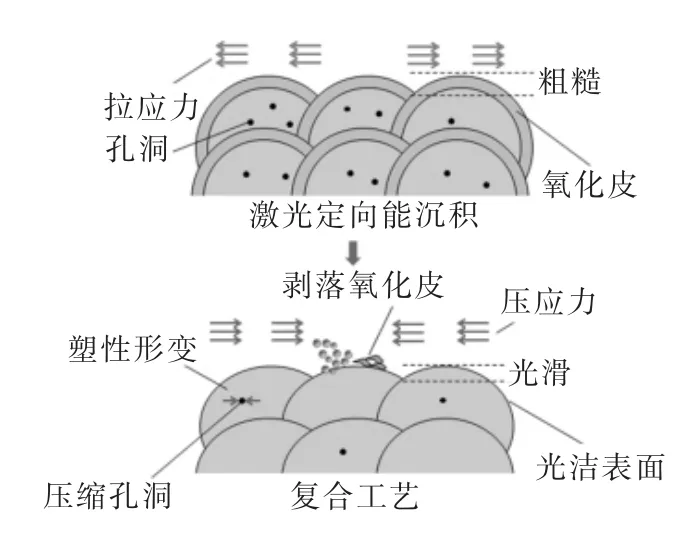

图1 是激光定向能量沉积与喷丸复合工艺强化原理。在激光定向能量沉积成形过程中,随着沉积层数的增加,热应力逐渐累积,沉积层内部难免产生孔洞。激光定向能量沉积成形易形成氧化皮从而造成层间氧化,通过将喷丸和激光定向能量沉积工艺复合,喷丸向成形材料引入压应力,转变其表面应力状态,使材料产生塑性形变,部分微观孔洞减少,同时利用喷丸的磨蚀作用去除材料表面氧化皮,从而降低表面粗糙度。通过逐层喷丸的方式,复合工艺将表面强化技术转变为实体强化技术。

图1 强化原理示意图

1.2 成形材料

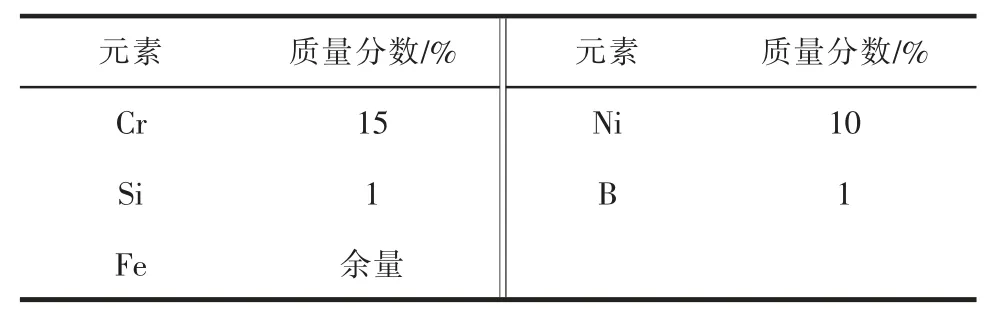

激光定向能量沉积与喷丸复合工艺采用同材强化的方法,即成形与强化采用相同材料,既保证了冲击效果,又减少了杂质引入和粉末回收问题。实验所采用的成形材料为Fe-Cr-Ni-B-Si 粉末,该材料为球形的自熔性合金,粒径在45~105 μm,具有较强的脱氧造渣能力,其组成成分如表1 所示。该材料的脱氧造渣特性可有效减少喷丸过程中大量气流造成的氧化问题,更好地实现复合工艺。

表1 Fe-Cr-Ni-B-Si 粉末组成

1.3 工艺参数

分别对通过激光定向能量沉积工艺和复合工艺进行成形。复合工艺采用先沉积成形、后喷丸强化的方式。如图2 所示,两种工艺试验采用相同的工艺参数。成形后分别检测拉伸强度、硬度、密度、表面应力与表面粗糙度。

表2 工艺参数表

2 成形性能评价

2.1 基本特性

表3 是激光定向能量沉积工艺和复合工艺成形试样的性能对比,其中硬度试验的加载载荷为500 g、保荷时间为10 s。可见,与激光定向能量沉积工艺相比,激光定向能量沉积与喷丸复合工艺成形的试样密度、硬度和表面应力均有所提高,表面粗糙度值有所降低,这是由于激光定向能量沉积与喷丸强化的复合工艺在成形过程中向材料引入了压应力,通过塑性变形有效压缩了气孔的扩展范围甚至消除气孔,使材料密度有所提升。

表3 成形试样基本特性

经复合工艺成形的试样表面平均残余应力由拉应力转变为压应力,引入的压应力为511.6 MPa,是激光定向能量沉积试样表面拉应力的2.26 倍,表现出良好的成形质量。由于喷丸强化引起塑性变形和晶粒细化,复合工艺成形试样的硬度由407.4HV提升至423.5HV;同时,喷丸碰撞试样表面产生磨蚀作用,使试样表面粗糙度值由Ra39.13 μm 降低至Ra25.18 μm。

2.2 拉伸性能

表4 是通过激光定向能量沉积工艺和复合工艺成形的试样拉伸性能。可见,与激光定向能量沉积工艺相比,激光定向能量沉积与喷丸复合工艺成形的抗拉强度和屈服强度都有所提高,均值分别提高了12.13%和53.24%,而材料的塑性有所降低,平均断裂伸长率由16%降低到10%。

表4 成形试样拉伸性能

由拉伸性能对比可知,激光定向能量沉积与喷丸复合工艺可有效地提高成形材料的力学性能,尤其在提升屈服强度方面具有较为明显的作用,该种复合工艺可有效地提高成形后零部件的使用极限,极大地提高其在使用过程中的抗变形能力,增强成形零部件的质量与性能。其性能提高的原因之一是由于喷丸引入压应力,使成形试样的应力状态发生改变,材料表面的应力状态对其疲劳性能有较大影响,研究中虽未对疲劳性能进行测试,但屈服强度有了明显的改善,而屈服强度对疲劳极限、疲劳裂纹起始门槛值有重大影响[9];另外,材料内部缺陷的减少也是性能提高的重要原因。

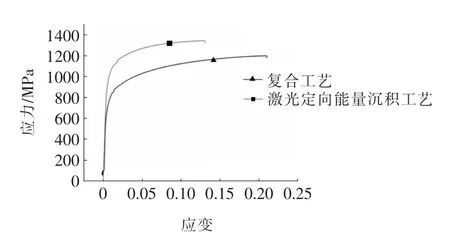

图2 是两种工艺成形试样的拉伸应力-应变曲线。可见,两种工艺的拉伸性能有明显差别,拉伸断裂过程接近,成形材料的应力在屈服后增加到最大值,当应力增至最大后材料出现颈缩而失稳,然后应力减小直至在颈缩处发生最终的断裂。显然,在拉伸的过程中具有屈服阶段但无明显屈服点。

图2 试样拉伸应力-应变曲线

3 结论

本文基于激光定向能量沉积与喷丸复合工艺的机理,探索并比较了该工艺与单激光定向能量沉积工艺的加工性能与质量,得到以下结论:

(1)激光定向能量沉积和喷丸复合工艺能有效改善试样的基本特性,将残余拉应力转化为压应力,同时可改善成形表面质量,提高成形材料的密度与硬度。

(2)激光定向能量沉积和喷丸复合工艺可有效改善成形材料的力学性能,尤其屈服强度的提升方面较为明显,从而提高成形后零部件的使用寿命。