重型货车刹车失灵预警和应急制动系统设计

蒋开正

(四川职业技术学院 汽车技术学院,四川 遂宁 629000)

前 言

经统计:超载、刹车失灵是引起重型货车事故的主要原因之一。重型货车刹车失灵很容易造成重特大交通事故,目前载货汽车的运输安全问题已成为我国重大交通事故关注焦点之一,交通监管部门已对症下药来尽量避免事故发生,如严格治理超载、车辆技术状况不合格不准上路行驶等措施;相应的《机动车运行安全技术条件》国家标准也制定了诸如:重型货车装备缓速器或其他辅助装置等规定来提升车辆的主动安全系数;但由于目前重型载货汽车制动系统技术还存在不完善,如:缺少刹车失灵预警、刹车失灵电控应急制动装置等,因此非常有必要对重型货车制动系统进行改进,有必要在重型货车制动系统设置刹车失灵预警和电控应急制动系统,当制动系统各部件存在工作异常导致车辆即将出现刹车失灵故障时即时报警,提醒驾驶员即时采取应急措施对车辆进行控制;当车辆出现刹车失灵故障时,电控应急制动装置即时进行应急制动,保证车辆能够在极短时间和极短距离范围内停车,防止出现车辆失控,保证行车安全,减少交通事故的发生。

1 重型货车刹车失灵预警和应急制动系统设计

重型货车通常采用气压制动,制动器一般为鼓式制动器。在不考虑地面附着力的情况下,造成刹车失灵的原因是制动器的制动力或制动器制动力矩过小,根据分析,导致制动器制动力矩过小的原因有:①贮气筒内压缩空气气压过低;②制动踏板的自由行程过大;③制动管路及制动气室气压不足;④制动气室推杆行程不足或凸轮轴或制动蹄片的支撑销生锈卡滞;⑤制动蹄片与制动鼓之间的间隙太大;⑥制动器温度过高导致摩擦系数下降;⑦制动蹄摩擦片严重磨损等。

1.1 重型货车刹车失灵预警和应急制动系统设计思路

重型货车刹车失灵预警和应急制动系统设计思路是:采用单片机控制系统,由传感器、控制器(其核心器件为单片机)、执行器组成,如图1所示。

图1 重型货车刹车失灵预警及应急制动系统设计思路

1.2 控制系统传感器、执行器的确定

根据前面重型货车刹车失灵原因可知控制系统需要监测的参数有:贮气筒气压、制动踏板自由行程、制动管路气压、制动气室推杆行程、制动器温度、摩擦片磨损程度、制动蹄片与制动鼓之间间隙等。由于载货汽车制动系统上已经装有起步气压过低报警装置,因此本设计中不需要再进行贮气筒气压过低监测;对于制动器间隙不容易实时监测,可以通过制动气室推杆行程间接测量,因此本论文所设计的重型货车刹车失灵预警和应急制动系统需要传感器有:制动踏板推杆位移传感器(由于制动踏板位移不便于直接测量,因此采用制动踏板推杆位移来反应制动踏板位移)、制动管路气压传感器、制动气室推杆行程传感器、制动器温度传感器、摩擦片磨损传感器,如图2所示。

执行器包括有报警装置和应急制动装置,报警装置设有:制动踏板自由行程不合格报警灯、制动管路漏气报警灯、制动气室推杆行程不符合报警灯、制动摩擦片磨损极限报警灯、制动器温度过高报警灯;应急制动装置设计为ECU输出信号控制继电器,继电器再控制应急制动装置工作,因此控制系统应急制动执行器为继电器,如图2所示。

图2 控制系统传感器、执行器确定

1.3 控制系统传感器的选择及所测量参数异常辨识

1.3.1 制动踏板推杆位移传感器、制动管路气压传感器、制动气室推杆行程传感器选择及测量参数异常辨识

制动踏板推杆行程传感器、制动气室推杆行程传感器选用可变电阻线性传感器,传感器输出是与位移呈线性变化的电压信号,分别安装于制动踏板推杆和制动气室推杆处;制动管路气压传感器选用供电电压是DC24V、输出是0-5V压力变送器,安装于前、后桥制动管路上。

1.3.1.1 制动踏板推杆自由行程过大辨识

制动踏板推杆自由行程对应制动踏板的自由行程有一个规定的范围,设最小值为L0min,最大值为L0max。踩制动踏板时,制动踏板推杆位移传感器检测制动踏板推杆位移信号,气压传感器检测制动管路气压信号,当微机监测到制动管路开始充气记下此时制动踏板推杆移动的行程记为L0,此位移即为制动踏板推杆实际的自由行程,微机判定此行程是否处于规定的范围内(即L0min≤L0≤L0max),如果处于规定范围内,表明制动踏板推杆自由行程正常;如果L0max

1.3.1.2 制动管路气压过低(漏气)辨识

制动时制动管路气压P与制动踏板推杆消除自由行程L0后有效行程(记为LX)按一定的关系变化,有的是呈线性的,有的不呈线性,可以通过实车测试获得,建立起制动踏板推杆有效行程LX与制动管路气压关系数据库。

制动管路漏气识别:制动时踏板推杆位移传感器和气压传感器分别检测制动踏板推杆位移L和制动管路气压P,微机对输入的数据进行分析判定,如果制动踏板推杆有效行程LX=L-L0已经很大,但制动管路气压P很低或者远低于规定值,则判定为制动管路气压过低(漏气),进行报警或应急制动。

1.3.1.3 制动气室推杆行程异常辨识

在制动器制动间隙一定(正常间隙之内)和制动管路气压正常情况下,制动器工作时,制动气室推杆行程(设为X0)是一个定值。由于制动器制动间隙有一个正常变化范围,相应的制动气室推杆行程X0就在一个正常范围内变动,设最小值为X0min,最大值为X0max。进行制动操作时,微机首先判断制动管路气压是否正常,在制动管路气压正常情况下,微机再判断制动气室推杆行程X0是否处于最大行程和最小行程之间,即X0minX0X0max,如果是则表明制动气室推杆行程正常;如果检测出制动气室推杆行程X0>X0max或X0 1.3.2 制动器温度传感器选择及温度过高危险阀值确定 制动器摩擦片表面温度选用热电偶温度传感器间接测量。根据研究可知,制动器的温度保持在200℃以下时,制动器和摩擦衬片的摩擦系数保持稳定,制动器的制动力稳定,车辆能够实现安全制动;当制动器温度处于200℃~250℃范围内时,制动器的制动力出现下滑,制动距离略大于规定的安全距离;当制动器温度处于250℃~300℃范围内时,制动距离已超出安全制动距离的20%~40%,已超出了国标GB12676-2014中关于汽车制动系统要求的规定,车辆若只依靠制动器的制动力,不能确保车辆安全停车;当制动器温度超过300℃时,制动器的制动力直线下降,刹车失灵。综合国内的研究结论,并参考国外的研究成果,本设计中把制动器热衰退报警设定为250℃,失灵阈值温度设置为300℃。即当检测到制动器温度为250℃T≤300℃时,作为制动热衰退温度,进行报警,提醒驾驶员注意减速降档,靠边停车,同时所设计的应急制造系统进行中等强度应急制动;当检测到制动器温度T>300℃,进行报警,同时所设计的应急制造系统进行高强度应急制动。 1.3.3 摩擦片磨损传感器选择及磨损极限状态辨识 摩擦片磨损到极限状态采用图3所示原理进行检测:用一个安装在摩擦片中的U形金属丝(金属丝硬度远小于制动蹄片摩擦副的硬度),U形金属丝的顶端就处在制动器摩擦块的磨损极限位置上,制动器摩擦片没有磨损到极限位置时,U形金属丝没有磨断,输出端电压U0=0V,为低电平;当摩擦片磨损到规定限度时,U形金属丝部分被磨断,电路断开,输出端输出电压U0≈5V为高电平。车辆行驶过程中,控制系统的微机检测到传感器输出端U0≈5V,就进行报警,如车辆正在进行制动就进行报警和应急制动。 图3 摩擦片磨损到极限检测传感器工作电路 应急制动装置包括应急制动器和应急制动控制装置。应急制动器采用气压盘式制动器(与制动气室和制动促动装置制成一体),安装于汽车传动轴上,选用浙江隆中控股集团股份有限公司制造的气压盘式制动器(制动器、制动气室、气动促动机构制成一体)经改装而成。应急制动电磁阀选用上海儒炜自动化科技有限公司生产的SV8A02和SV8A33电磁阀,其工作状态如图4所示。 图4 SV8A02二位二通和SV8A32二位三通电磁阀工作状态 SV8A02二位二通电磁阀和SV8A32二位三通电磁阀连接、控制电路如图5所示:SV8A02电磁阀进口1通过管路与储气筒连接,出口2与SV8A32电磁阀的进口1连接,SV8A32的2口通过管道接应急制动气室,SV8A32电磁阀的第3口通大气;SV8A02电磁阀和SV8A32电磁阀分别由继电器1、继电器2控制,两个继电器由ECU输出控制。控制器输出及应急制动电磁阀工作状态如表1所示。 图5 应急制动装置控制电路图 表1 控制器输出及应急制动电磁阀工作情况 2 所设计的重型货车刹车失灵预警和应急制动系统仿真演示 以江淮格尔发K5W重卡为参照对像,所设计的重型货车刹车失灵预警和应急制动系统结构原理如图6所示。 图6 重型货车刹车失灵预警和应急制动系统结构原理图 2.2.1 控制器主要硬件选配 单片机选用STC生产的单时钟/机器周期(1T)的STC15W4K56S4系列单片机,是宽电压、高速、高可靠、低功耗、超强抗干扰的新一代51内核单片机,采用STC第九代加密技术,指令兼容传统8051,但速度快8-12倍。热电偶转换器选配Maxim公司推出的具有冷端补偿的单片K型热电偶放大器与数字转换器MAX6675。高精度AD转换器选配单电源、低功耗8位COMS型A/D、D/A转换芯片PCF8591,其具有4路模拟量输入通道、一路模拟量输出通道和1个I2C总线接口。 2.2.2 仿真系统结构框图 仿真系统结构框图如图7所示。 图7 仿真系统结构框 以江淮格尔发K5W重卡为参照对像,将实车的制动系统正确参数通过编程输入控制系统的数据库存中作为参考值,在进入仿真演示时,在控制系统中输入实车制动过程中的正常或异常的制动参数,观察报警装置报警与否或应急制动继电器工作与否来判断仿真电路是否实现所设计的预期目标,如图8所示。仿真演示结果:①当制动踏板推杆自由行程在规定范围内时,“制动踏板自由行程不合格报警灯”不亮;否则报警灯亮进行报警。②当前、后桥制动管路不漏气,“制动管路漏气报警灯”不亮;当任何一处存在漏气,报警灯亮进行报警。③当制动气室推杆行程在规定范围内时,“制动气室器推杆行程不合格报警灯”不亮;否则,报警灯亮进行报警。④当所有制动摩擦片不存在磨损到极限时,“摩擦片磨损极限报警灯”不亮;当任何一车轮制动器摩擦片磨损到极限,报警亮进行报警,并且应急制动装置进行应急制动。⑤当所有车轮制动器温度<250℃,“制动器温度过高报警灯”不亮;当任何一个制动器温度存在250℃T≤300℃,其他的都<250℃,报警灯亮进行报警;当所有的制动器温度存在:250℃ 图8 仿真演示 论文根据重型货车刹车失灵的实际原因设计了重型货车刹车失灵预警和应急制动电控系统,并制作了仿真电路进行仿真演示,实现所需目标,因此所设计的控制系统能够实现重型货车刹车失灵预警和应急制动,具有实用性,能够为货车制造企业关于重型货车制动系统的改进起到借鉴作用。

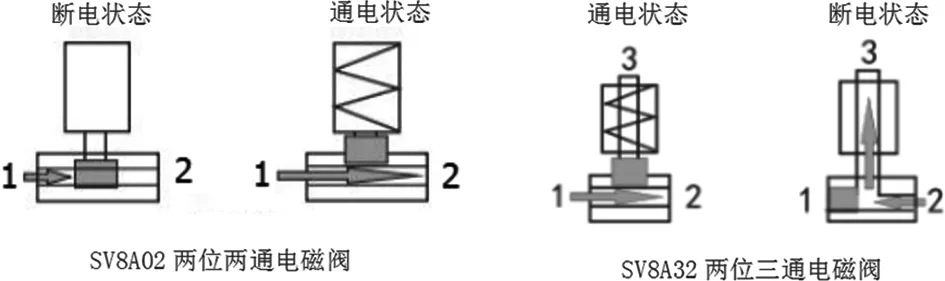

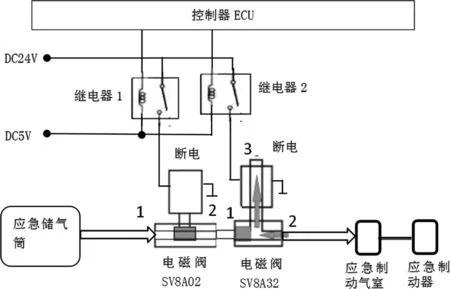

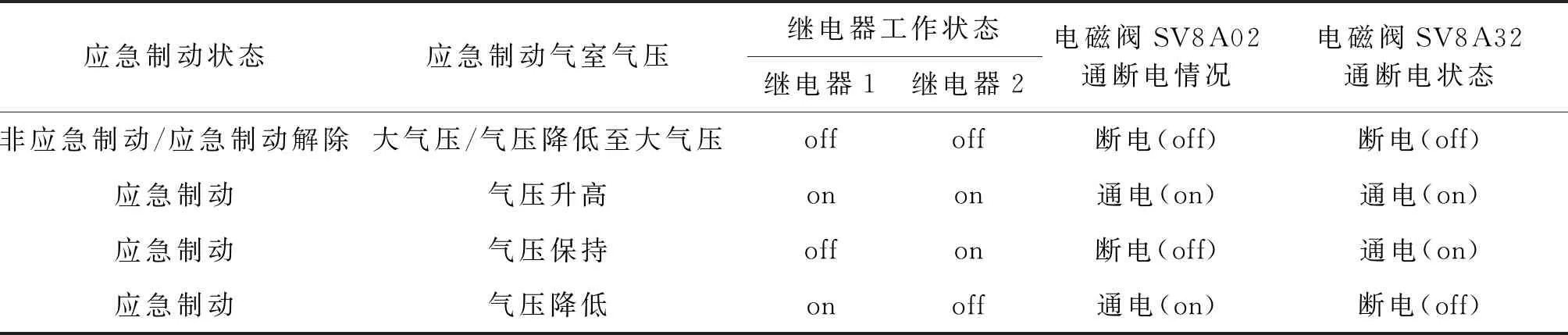

1.4 应急制动装置设计

2.1 所设计的重型货车刹车失灵预警和应急制动系统结构原理图

2.2 所设计的重型货车刹车失灵预警和应急制动系统仿真演示

2.3 仿真演示结果

3 总结