数控加工薄壁零件的关键工艺与注意事项

张 蕾

(定西中医药科技中等专业学校,甘肃 定西 748100)

0 引言

随着我国机械加工业的快速发展,社会生产生活所需的各种机械产品、零配件的制造供应能力明显提升,尤其在数控机床技术的普及与推广促进下,生产过程的加工精度和加工效率明显提升,对于很多传统采用人工操作加工较难的零件也能通过数控技术得到良好解决。薄壁零件是数控加工制造过程中常见的一种特殊零件,与普通机械零件相比,薄壁零件的加工要求更为严格,加工工艺设计与机械制造的难度也更大。合理的数控工艺设计能够有效保证薄壁零件的加工品质,同时显著提高大批量生产加工的效率与合格率。但在现阶段的机械加工生产过程中,常出现因加工工艺与程序编制不合理导致的薄壁零件加工质量不合格问题,因此,以薄壁零件的加工品质优化为目的,开展了工艺与加工误区分析,希望对机械加工业提质增效提供助力。

1 薄壁零件的特征

无论传统的半自动化加工还是现代化的数控加工过程,薄壁零件均属于加工难度较大的零件种类,对于金属零件而言,薄壁零件的壁厚仅为1~1.5 mm,即使薄壁部位带有螺纹(图1),其最厚处也仅为3.5~4 mm左右。薄壁零件主要包括壳体类薄壁零件和轴类薄壁零件两类,壳体类薄壁零件通常采用铣削或冷挤压冲的加工方式,轴类薄壁零件主要是采用车削的方式进行加工。薄壁零件在生产加工的过程中具有以下难点:一是因待加工零件的壁厚不足,容易因装夹压力造成零件形变,进而对加工精度与加工质量产生一定影响;二是在进行车削、铣削等加工的过程中,常会产生大量的热,薄壁零件极易受热变形,影响加工质量;三是在机械加工过程中,薄壁零件易产生共振,当振幅过大,表面加工的质量可能明显降低;四是加工后的零部件可能残留一定的应力,引起加工完成后拆卸的变形。综上所述,由于薄壁零件强度不足、刚性弱等问题,加工过程中极易出现误差,对于装夹工艺、刀具参数选择、程序编制等均有很高的要求[1]。

图1 带有螺纹的薄壁零件

2 薄壁零件的加工工艺

2.1 编程工艺

在对薄壁零件进行数控编程的过程中,必须要充分考虑薄壁零件可能出现的装夹变形、振动变形、受热变形等,同时要使程序满足批量加工制造的需求。首先,应利用利用MAXON CINEMA 4D、Cimatrone等软件对三维建模或二维图纸进行零件特征的扫描和分析,并形成用于数控加工的扫描与分析结果,扫描后的数据用于数控加工的智能供需分配,如车、铣、刨、转、磨等[2]。由于薄壁零件易变形的特征限制,通常加工时先加工与薄壁垂直的两个面,然后加工壁厚面。在程序编制的过程中尽量避免长时间、大转速、大功率的加工,降低加工过程过热产生的变形影响,同时当零件壁厚不足1.5 cm时,应做到严格控制单次走刀加工的吃刀量,减少刀具对薄壁的压力。此外,为进一步减少加工过程产生的振动,可采用由内向外的扩展编程方式进行依次加工。若薄壁零件的结构复杂或包含有多个薄壁位置或结构,在编程过程中应避免同时对多个薄壁位置或结构进行加工,以免因加工过程的变形、振动等产生相互影响,导致加工质量的降低,程序编制完成后应通过人工对薄壁轮廓、车削或铣削工艺、精度等进行二次或多次校正[3]。

2.2 刀具选择工艺

当程序的编制和工艺路径初步确立后,应对各个工序步骤使用的刀具进行严格分析与选择,尤其对于复杂的薄壁零件结构进行加工时,刀具形状、材料等特征直接影响到加工过程零件的变形量和零件表面的微观加工质量,也会影响到切削加工的效率。如在筒状薄壁零件的加工过程中多采用车削刀具进行加工,若车刀的前角偏大,则加工过程中对金属材料的切削力偏小,同时引起的零件变形和摩擦生热也偏小,若车刀的前角偏小,在相同条件下加工的切削力会增加,引起的零件变形和摩擦生热也相应增大,可见,加工过程中刀具的选择十分重要。

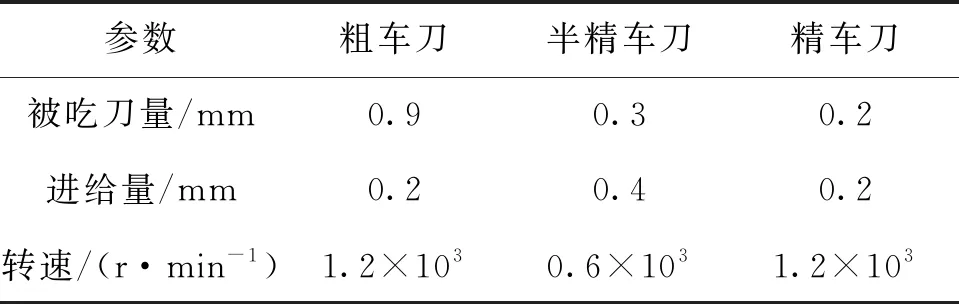

在进行刀具选择时,常根据以下要点开展。首先,要充分分析加工工艺特征与零件材料特性,以此为依据,对编程过程的刀具选择进行刀具特征及工艺优化。通过分析薄壁位置的结构和表面光洁度等要求,分析加工吃刀量和效率特征,并与常用刀具的加工特征进行比对[4]。如表1所示,为车削刀具的常用数据及性能特征,可根据实际加工的工序及刀具的性能进行合理选择。其次,刀具的选择及变更必须要同时进行加工参数的修正和优化,结合加工工艺和刀具的性能特点对加工流程和相关参数进行调整,修正的重点应集中于吃刀量、进给速度等方面。通常情况下,吃刀量偏大时,若薄壁零件较长,为避免切削力过大造成远端加工误差偏大,应适当减小进给速度,但进给速度应适量,若进给速度过小则会导致表面加工精度的降低。

表1 车削刀具的常用数据及性能特征

2.3 其他工艺

除完成主要的工艺设计与刀具选择外,还有很多细节之处应当进行工艺的细化。首先,对于薄壁的型腔进行铣削加工时,为避免因加工受力不良造成变形量偏大,可适当在程序中对Z轴进行加工过程的分级,使加工的过程分为2~3次完成;其次,注意进刀与退刀的处理,尤其在铣削型腔的过程中,不合理的进刀与退刀常会在进刀与退刀位置处产生明显痕迹,导致加工质量下降,此时应采取圆弧处理方式进行加工,避免刀具与零件出现突然的接触或分离;再次,当同一个零件包含多个薄壁结构时,应优先加工装夹位置远端的薄壁结构,以降低对后续加工的影响,若加工工艺要求必须先加工装夹位置近端的薄壁结构时,为避免先加工的薄壁结构产生变形误差影响,后续的加工应依次降低切削力。

3 加工注意事项

3.1 装夹过程注意事项

装夹的方式对于薄壁零件的加工质量影响很大,传统的装夹方式尽管快捷和简单,但通常仅适合于装夹在刚性较好的零件部位,可选择如软爪定位等方式对刚性较好的部位进行装夹,但该装夹方式不适用于薄壁位置,会因定位的压力集中产生明显变形。对于筒状薄壁零件,可专门设计仿形的扇形软爪进行装夹定位,扇形软爪的优点在于与零件之间有更大的接触面积,能显著降低变形量,但扇形软爪加工难度大、成本高,不适宜小批量或定制生产[5]。对于筒类零件也可采用刚性芯轴的装夹方式,其优势在于装夹的同心度高,零件不受装夹变形的影响,但也应注意零件的内孔易被划伤,该定位方式只适合于装夹位置不被加工或精度不高的零件。因此,加工过程应根据零件的形状、工艺需求合理选择装夹方式,并尽量避免装夹不当对零件质量造成的影响。

3.2 加工方式注意事项

由于薄壁零件的特殊性,应注意不同的加工方式对于零件的加工质量会产生显著影响。加工方式的注意事项主要包括以下三方面。一是粗精加工的合理设计。机械加工的工序均是先粗加工而后精加工,但是对于薄壁零件的加工而言,由于粗加工过程吃刀量大、加工速度快,会产生大量的热,极易出现零件的应力集中和变形,因此,应考虑在粗加工之后进行适当的热处理,或在粗加工与精加工之间设计半精加工,预先修正粗加工过程造成的零件变形影响,为精加工创造有利条件。二是内外部加工顺序的合理设计。对于薄壁零件而言,通常内部结构的加工难度大于外部结构,例如筒状零件的车削,内壁车削通常易产生更大的变形量,因此应注意先完成内部的加工,再进行外部的加工,以此减小加工过程的变形量,增加加工精度[6]。三是装夹与加工的合理配合。要根据零件的加工制造工序对装夹方式进行合理化匹配,尽量保证在一次装夹过程中完成对零件的所有加工工序,不能利用一次装夹完成加工时,应考虑利用最少的装夹次数完成零件的加工。

3.3 误差补偿注意事项

数控机床加工零部件的一大优势就是能够在自动完成机械加工的同时,还具备丰富的扩展功能,误差补偿就是其中很实用的一项功能。但是在实际的生产加工过程中,误差补偿的技术应用很容易被忽视。在对薄壁零件进行机械加工的过程中,技术人员应当重视误差补偿的合理应用,一方面利用仿真模拟对变形误差进行补偿,如通过三维建模分析和切削力分析对切削参数进行修正,对实际加工过程产生的变形误差进行补偿;另一方面,利用误差补偿技术深度分析零件材料性能、多轴联合加工时的相互影响等因素,消除多工序同时加工产生的相互影响。此外,还可通过误差补偿技术分析切削机理,明确切削参数与切削力之间的关系,自主修正加工过程残余应力引起的误差[7]。

4 结语

近年来,随着机械产品的优化升级,薄壁零件的生产量和应用范围逐渐增多,为进一步提升薄壁零件的加工精度,数控技术的应用必不可少,技术人员在使用数控机床加工薄壁零件的过程中,要重视编程工艺、刀具选择、装夹工艺的合理性,尽量避免因挤压、振动、受热产生的变形影响薄壁零件的加工质量,从多方面进行考虑,提升薄壁零件的加工品质。