重型商用车转向器摇臂轴轻量化设计与优化

宋 净,向华荣,黎长青,刘力新

重型商用车转向器摇臂轴轻量化设计与优化

宋 净,向华荣,黎长青,刘力新

(苏州凯瑞汽车测试研发有限公司(中国汽研),江苏 苏州 215129)

车辆转向器摇臂轴是汽车转向系统中极为重要的零部件,是确保车辆安全行驶且具有关键特性的零部件。摇臂轴两端分别为齿扇、花键,运动循环为往复旋转运动。因此,摇臂轴会受到一定的扭矩作用产生扭转变形。为满足轻量化要求,在保证摇臂轴的剪应力不降低的前提下,可以通过切除摇臂轴不承受主要力矩的部分来实现。文章应用ANSYS有限元分析摇臂轴在静力学作用下的极限工况的受力,并且参考优化结果对摇臂轴进行轻量化设计。

商用汽车;轻量化设计;转向器摇臂轴;有限元分析;ANSYS;优化设计

汽车工业的迅速发展体现了我国制造业水平的不断提高。其中汽车材料的轻量化技术成为整个车辆领域发展的重要组成部分。研究表明,整车质量与其油耗和尾气成正相关[1]。由此可见,汽车的轻量化有助于改善整车使用性能。为响应节能减排的号召并且提升车辆的燃油经济性,商用车的轻量化设计成为主流研究热点。本文通过对商用车摇臂轴进行ANSYS有限元分析,分析其在花键端固定,尺扇段端施加最大扭矩的极限工况下的受力情况,参考ANSYS有限元分析结果对摇臂轴进行轻量化设计[2]。

1 概述

车辆轻量化技术是实现节能减排的重要措施,在保证整车结构强度及安全性能的基础上,实现转向器摇臂轴的轻量化对于优化整车性能、降低燃油消耗和低碳排放,能够发挥显著的经济性和环保性[3]。摇臂轴是转向系统中的重要组成部件,直接影响汽车安全性和操纵稳定性[4]。为了提升轻量化汽车摇臂轴的性能,对其成形工艺的研究必不可少。

本文针对某商用车转向器摇臂轴产品进行研究,对其进行力学性能特性分析,验证其是否能够满足基本使用要求。轻量化汽车摇臂轴对其成形工艺提出了更高的要求,导致制造难度较大。因此,精准制造轻量化汽车摇臂轴,需要研究工艺参数对成形的影响规律。选取准确的工艺参数与轻量化汽车摇臂轴的精确制造密不可分。建立有限元模型,采用有限元分析的方法,针对空心圆柱直径变化以及圆柱深度对摇臂轴抗扭能力的影响展开研究[5]。

基于最佳工艺参数方案,为后期制定轻量化商业汽车摇臂轴实际生产、验证轻量化汽车摇臂轴结构改进的可行性和高性能轻量化汽车摇臂轴的进一步研究提供借鉴[6]。

2 空心圆柱直径对摇臂轴的影响

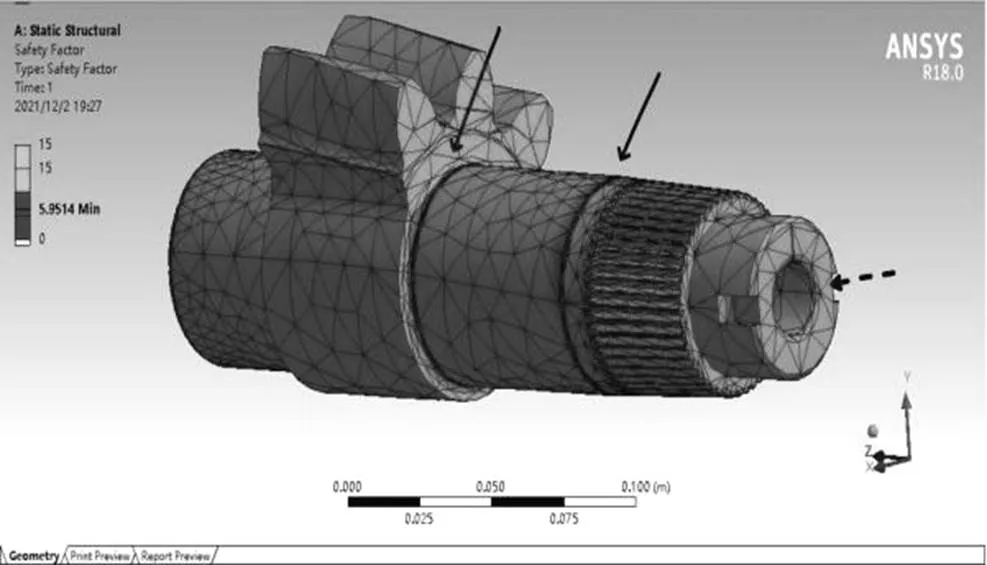

通过对不同摇臂轴圆柱孔直径的安全度进行校核比较。由图1可知,实心摇臂轴在上述情况下的安全度为4.500 1。安全度可以反映抗扭转能力。由虚线箭头指向为实心摇臂轴,实心箭头指向为摇臂轴承受剪切力较为集中的位置。

根据材料力学结论,外径一定的空心轴,抗扭转能力强于实心轴,并且随着空心直径的增加,抗扭转能力会先增后减。同时为了防止缸内液压油流出,摇臂轴不能在中间出现通孔,齿扇端需要留至少15 mm的实心轴。因此,将摇臂轴从花键端端头开始掏空,深度不能超过230 mm。

图1 实心摇臂轴安全度系数

分析挖孔直径为20 mm的圆柱孔,安全度为5.951 4,如图2所示。由虚线箭头指向可见,从摇臂轴外端向内挖去一个直径20 mm、深230 mm的圆柱,实心箭头指向为摇臂轴承受剪切力较为集中的位置。

图2 直径20 mm摇臂轴圆柱孔分析

分析挖孔直径24 mm的圆柱孔,安全度为6.731 5,如图3所示。由虚线箭头指向可见,从摇臂轴外端向内挖去一个直径24 mm、深230 mm的圆柱,实心箭头指向为摇臂轴承受剪切力较为集中的位置。

图3 直径24 mm摇臂轴圆柱孔分析

分析挖孔直径28 mm的圆柱孔,安全度为6.472 4,如图4所示。由虚线箭头指向可见,从摇臂轴外端向内挖去一个直径28 mm和深230 mm的圆柱,实心箭头指向为摇臂轴承受剪切力较为集中的位置。

图4 直径28 mm摇臂轴圆柱孔分析

将上述分析结果整合制表,横轴表示空心圆柱孔直径,纵轴表示安全度,由图5可知,随着圆柱孔直径的增大,安全度先增大后减小,在直径24 mm时抗扭转能力最强,安全度达6.731 5。此外,为了防止应力集中,在圆柱孔的内外端均做了2 mm的倒角设计,可以更有效地抵抗扭转变形。

图5 安全度随盲孔直径变化曲线

3 空心圆柱深度对摇臂轴的影响

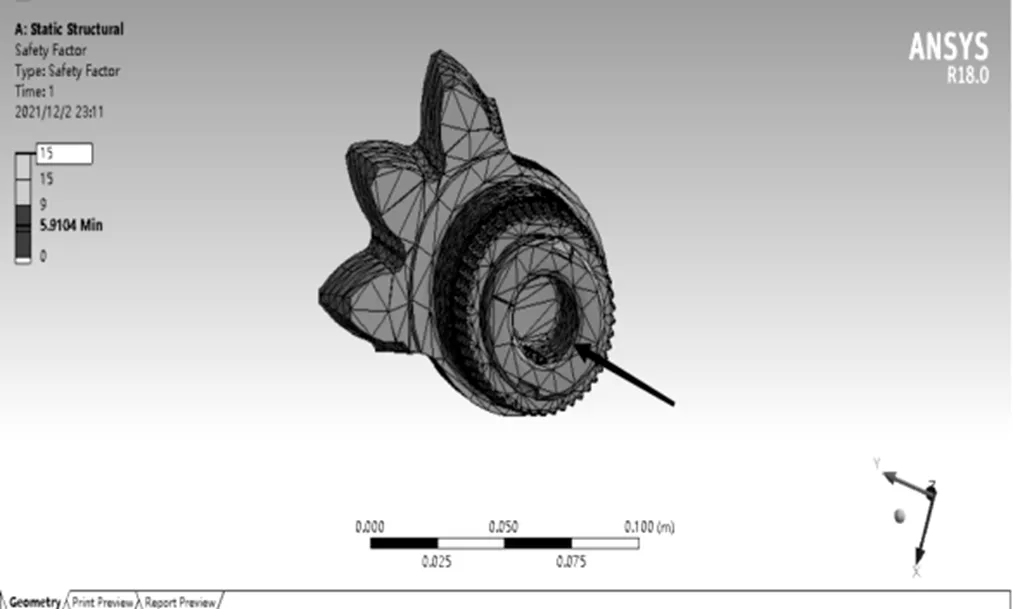

在空心部分深度的问题上,分析结果也遵循材料力学的结论,即随着空心部分深度的增加,安全度先增后减。从摇臂轴外端向内挖去一个直径24 mm、深80 mm的圆柱,箭头指向为80 mm深空心轴的位置,最终分析结果安全度为5.910 4,如图6所示。

图6 深度80 mm摇臂轴圆柱孔分析

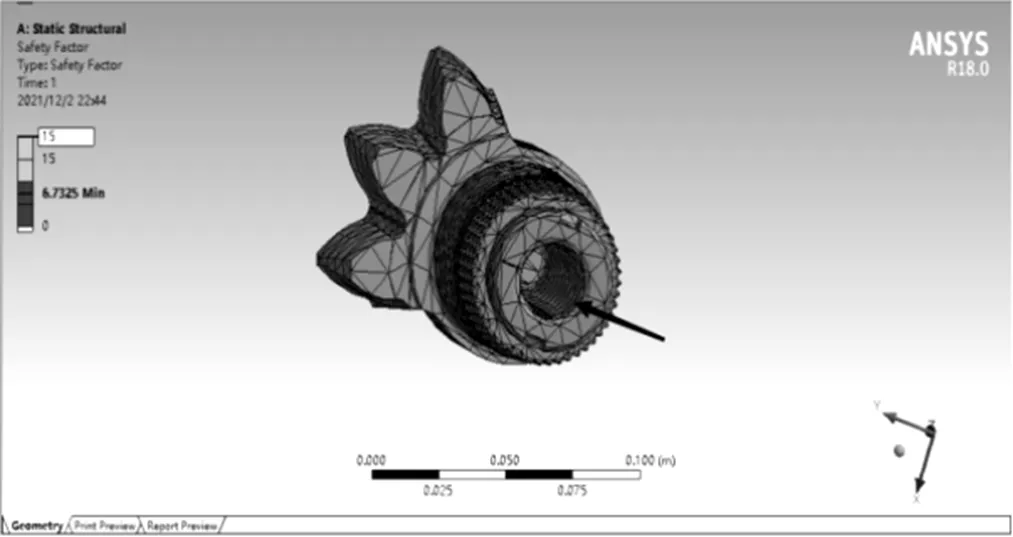

从摇臂轴外端向内挖去一个直径24 mm、深160 mm的圆柱,箭头指向为160 mm深空心轴的位置,最终分析结果安全度为6.732 5,如图7所示。

图7 深度160 mm摇臂轴圆柱孔分析

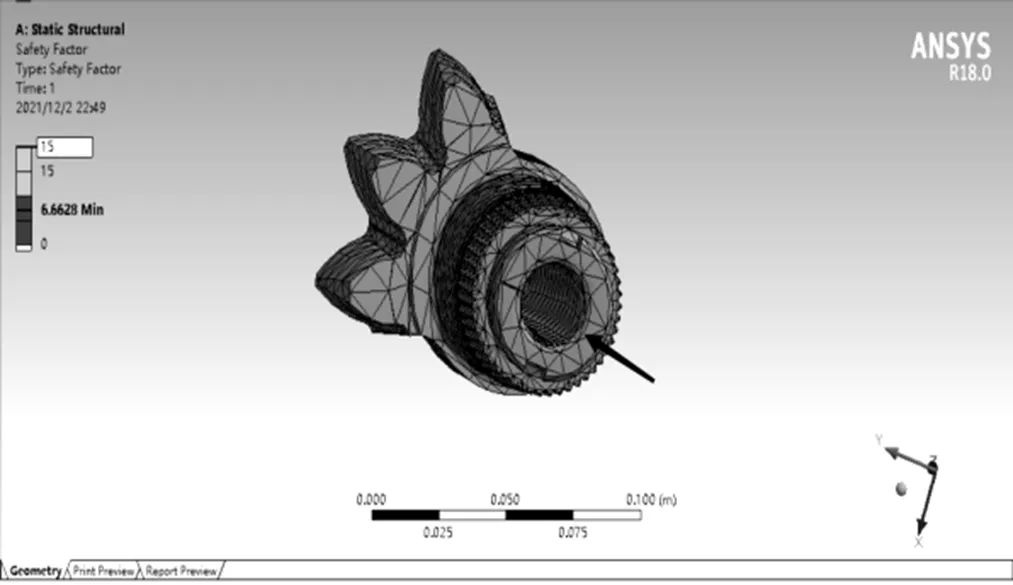

从摇臂轴外端向内挖去一个直径24 mm、深230 mm的圆柱,箭头指向为230 mm深空心轴的位置,最终分析结果安全度为6.662 8,如图8所示。

图8 深度230 mm摇臂轴圆柱孔分析

整合上述分析结果,横轴表示空心圆柱孔深度,纵轴表示安全度,如图9所示。随着圆柱孔深度的增大,安全度逐渐升高,但由于齿扇下方倒角部分发生褶皱,所以在深度为230 mm时安全度略有降低。由图9可知,在深度160 mm时抗扭转能力最强,安全度达6.732 5;在深度230 mm时安全度与峰值相比仅仅从6.732 5降低到6.662 8,但能减去很多重量。因此,选择230 mm的深度既能保证安全又能更好的轻量化。

图9 安全度随圆柱孔深度变化曲线

4 细节优化

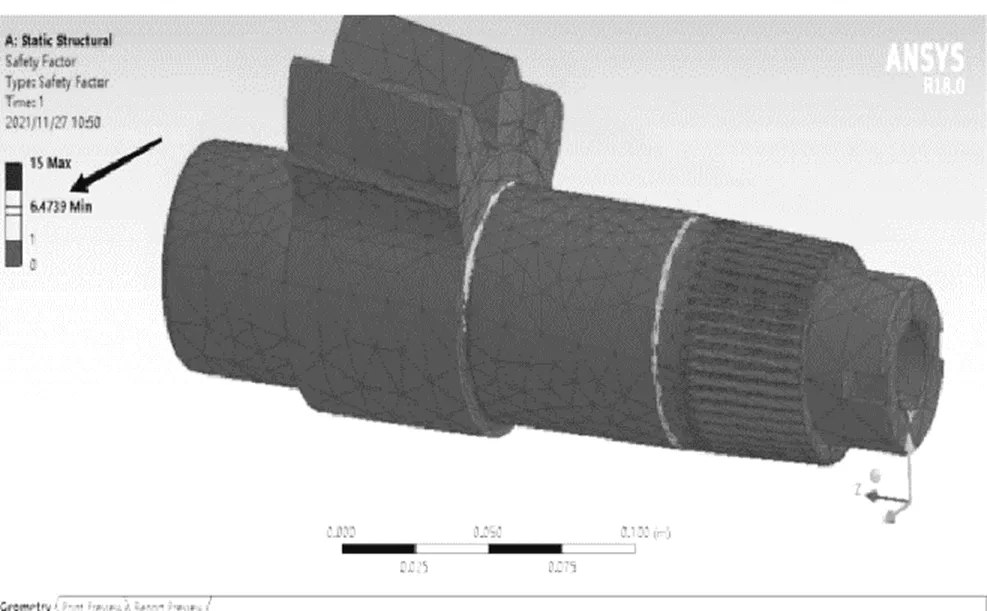

由应力云图可以看出,由于两个轴肩是直角设计,导致应力集中,改为倒角设计可以有效减轻应力集中。由图10、图11可知,经过倒角操作,安全度由4.115 1提升到了6.473 9(箭头指示位置为安全度)。设计变化如图12、图13所示。

图10 轴肩位置未倒角分析结果

图11 轴肩位置倒角分析结果

图12 安全度为4.115 1设计模型

箭头指示位置为做倒角设计位置,图12为原始设计,图13为经过倒角操作后的模型。

图13 安全度为6.473 9设计模型

5 结论

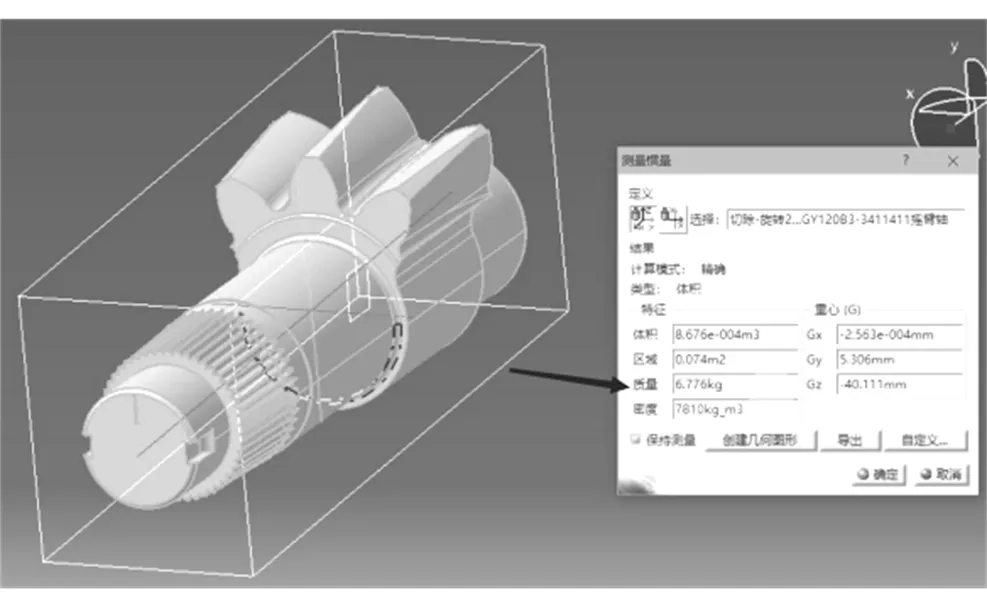

考虑到成本及加工难度,内部的空心孔没有设计为变截面,外部的铣削走刀也尽可能地少。最终经过CATIA质量估计,原始质量6.776 kg,经过轻量化设计后质量5.882 kg,减重约0.894 kg。如图14、图15所示。

图14 摇臂轴原始质量

图15 轻量化后的设计质量

本文基于有限元法对商用汽车摇臂轴进行轻量化设计,对比不同直径和高度工艺参数对系统抗扭性能的影响,最终得出圆柱孔在直径为24 mm,孔深为160 mm时,系统获得安全度最高,并且总质量降低0.894 kg。

[1] 王新宇.重型商用车驾驶室轻量化分析与优化[D].长春:吉林大学,2012.

[2] KIM KH,YOON G H.Aeroacoustic Topology Optimi- zation of Noise Barrier Based on Lighthill's Acoustic Analogy[J].Journal of Sound and Vibration,2020,483: 115512.

[3] 涂鸣.商用车燃油经济性和排气余热回收的数学模型与影响研究[D].武汉:武汉理工大学,2015.

[4] ZHANG S J, SUN H Z. Modeling and Analysis of the Proportional Control Four-wheel Steering Vehicle Handling and Stability[J].Applied Mechanics and Materials,2013,2595:376-376.

[5] 张施令,胡伟,彭宗仁,等.采用有限元和粒子群算法优化特高压复合绝缘子均压环结构[J].高电压技术,2012,38(2):359-367.

[6] 聂枝根,王万琼,王超,等.中高速重型半挂车适时模式切换的集成控制策略[J].交通运输工程学报,2017, 17(6):135-149.

Lightweight Design and Optimization of Steering Gear Rocker Arm Shaft of Heavy Commercial Vehicles

SONG Jing, XIANG Huarong, LI Changqing, LIU Lixin

( Suzhou Kerry Automotive Testing and R&D Company Limited (China Automotive Research Institute),Suzhou 215129, China )

The rocker arm shaft of vehicle steering gear is a very important component in the automobile steering system. It is a security and key component of the automobile system. The rocker arm shaft is composed of one end tooth fan and one end spline, and the motion cycle is reciprocating rotary motion, so the rocker arm shaft will be subjected to certain torque to produce torsional deformation. In order to meet the lightweight requirement, on the premise of ensuring that the shear stress bearing capacity of the rocker arm shaft will not be reduced, it can be realized by cutting off the part of the rocker arm shaft that does not bear the main torque. In this paper, the rocker arm shaft was put into the ANSYS finite element analysis to analyze the force under the limit working condition under the static action, and the lightweight design of the rocker arm shaft was carried out with reference to the topology optimization results.

Commercial vehicles; Lightweight design; Steering gear rocker arm shaft; Finite element analysis; ANSYS; Optimization design

U463.8

A

1671-7988(2022)21-97-05

U463.8

A

1671-7988(2022)21-97-05

10.16638/j.cnki.1671-7988.2022.021.018

宋净(1983—),女,硕士,工程师,研究方向为汽车零部件、环境可靠性,E-mail:lichangqing@caeri.com.cn。