牵引车空气悬架结构件轻量化设计

申国伟,陈柳青,安 轲,张善昌,李 安

牵引车空气悬架结构件轻量化设计

申国伟,陈柳青,安 轲,张善昌,李 安

(陕西徳仕汽车部件(集团)有限责任公司,陕西 西安 710200)

为实现牵引车空气悬架结构件的轻量化并验证其强度性能,首先运用CATIA对牵引车空气悬架系统进行了轻量化设计,然后建立空气悬架结构件有限元模型,最后在不同工况条件下对部分结构件新旧材料和结构的轻量化做了对比仿真分析。结果表明,优化后的模型最大Von-Mises应力均小于旧材料,强度性能仍能满足使用要求,并且重量均减轻,达到了轻量化的效果,符合设计要求。此设计提高了运输效率,降低了油耗以及全生命周期运营成本。

牵引车;空气悬架;轻量化设计;有限元分析;CATIA

近年来牵引车轻量化一直是主机厂主要推进的产品开发方向。目前国内重卡95%的悬架仍为板簧悬架,空气悬架仅占5%的市场,而欧洲近90%的车型均已匹配空气悬架。随着《机动车运行安全技术条件》(GB 7258—2017)的实施以及国家对超载超限的治理,空气悬架必将迎来稳步增长,后续还将逐年增长,市场广阔。前期国内一直在板簧悬架上进行重点轻量化设计,而空气悬架的轻量化却关注不多,但随着空气悬架车型的逐年递增,空气悬架的轻量化设计迫在眉睫。

本文以牵引车空气悬架为例,利用CATIA软件对牵引车空气悬架系统进行了轻量化设计,并运用ANSYS 有限元分析软件建立空气悬架结构件有限元模型,模拟空气悬架在牵引车上的真实工况,对不同材料以及结构轻量化的空气悬架结构件进行强度仿真分析。

1 空气悬架结构件轻量化设计

1.1 空气悬架的构成

空气悬架主要由弹性元件、减振器、导向结构、稳定杆组成,主要起承载、减振、导向以及抗侧倾的作用[1]。空气悬架结构件如图1所示。

1—气囊上支架;2—气囊;3—气囊下托架左;4—片扭簧总成;5—片扭簧支架;6—减振器;7—气囊下托架右;8—V型推力杆支架;9—V型推力杆;10—减振器上支架。

本文空气悬架结构件的轻量化包括片扭簧支架由QT500-7换成铝合金材料[2],成功减重15.8%;对于片扭簧的杆壁厚减少,球销结构设计改变以及片杆壁厚的减少实现了轻量化设计[3],成功减重25.6%;对气囊上支架同时进行材料和结构的轻量化[4],首先材料由Q355更换为铝合金,结构也从圆盘形改为其他形状,成功减重13.6%;对气囊下托架从QT500-7换为铝合金材料[5],成功减重26.8%,轻量化效果显著。

1.2 有限元模型的建立

根据空气悬架的结构件轻量化设计的完成,本文首先在ANSYS中分别建立片扭簧支架、片扭簧总成、气囊上支架、气囊下托架有限元模型。其模型材料参数如表1所示。

表1 模型材料参数

序号模型材料屈服强度/MPa拉伸强度/MPa 1片扭簧支架QT500-7320500 铝合金280340 2片扭簧结构33MnCrB5-29001 180 3气囊上支架Q355355460 铝合金280340 4气囊下托架QT500-7320500 铝合金280340

1.3 边界条件及载荷

为模拟空气悬架各结构件在整车上的实际工作状况[6],对边界条件定义如下:片扭簧支架16个螺栓孔施加螺栓约束,给下方片扭簧支架施加大小不同的力;对片扭簧总成分别施加垂向加载、纵向加载、横向加载;对气囊上支架车架两侧施加固定约束,在限位块上施加不同工况下的力;对气囊下托架固定四个螺栓孔,对应处施加不同的载荷,来模拟车在行驶时结构件的受力情况。

2 仿真结果及分析

2.1 片扭簧支架结果分析

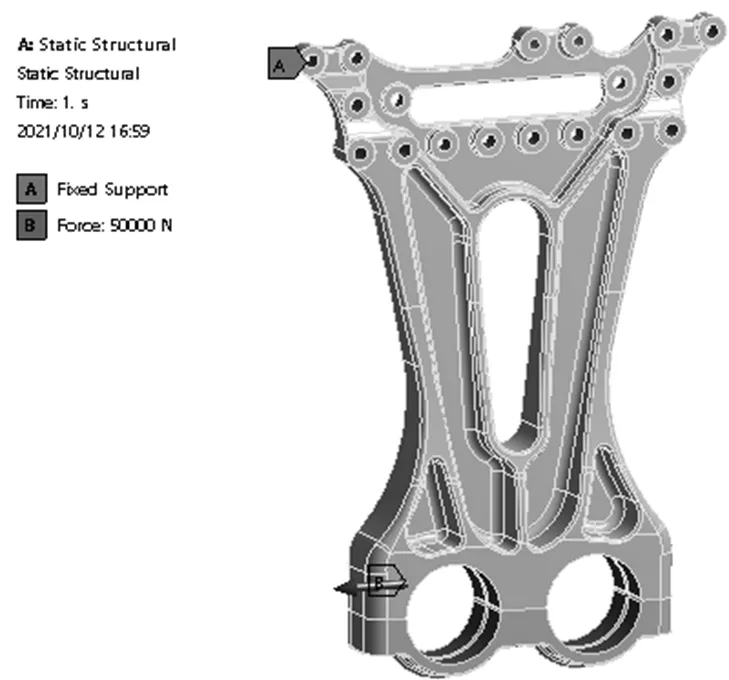

对片扭簧支架在相同结构、不同材料下做仿真分析。图2为片扭簧支架载荷加载情况。

图2 载荷施加

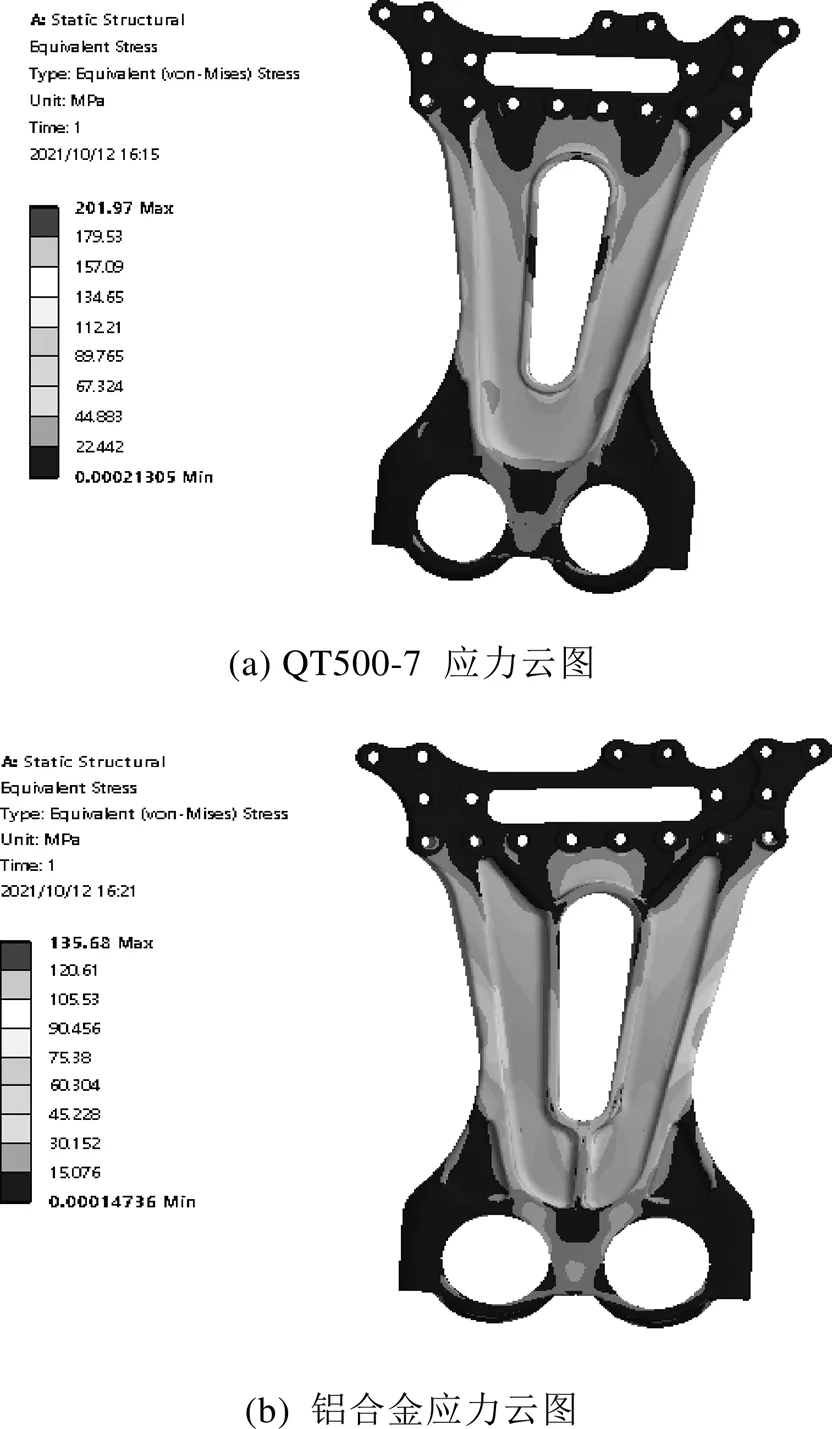

图3(a)(b)分别为工况一时QT500-7、铝合金材料的片扭簧支架应力云图。结果表明,QT500-7的Von-Mises应力为201.97 MPa,铝合金材料的应力为135.68 MPa,二者均小于材料的屈服极限,符合设计要求,且新的铝合金材料应力小于旧材料QT500-7。二者安全系数分别为1.58、2.06,新材料安全系数相较于旧材料提升了0.48。轻量化设计可以实现。

图3 工况—50 000 N应力云图

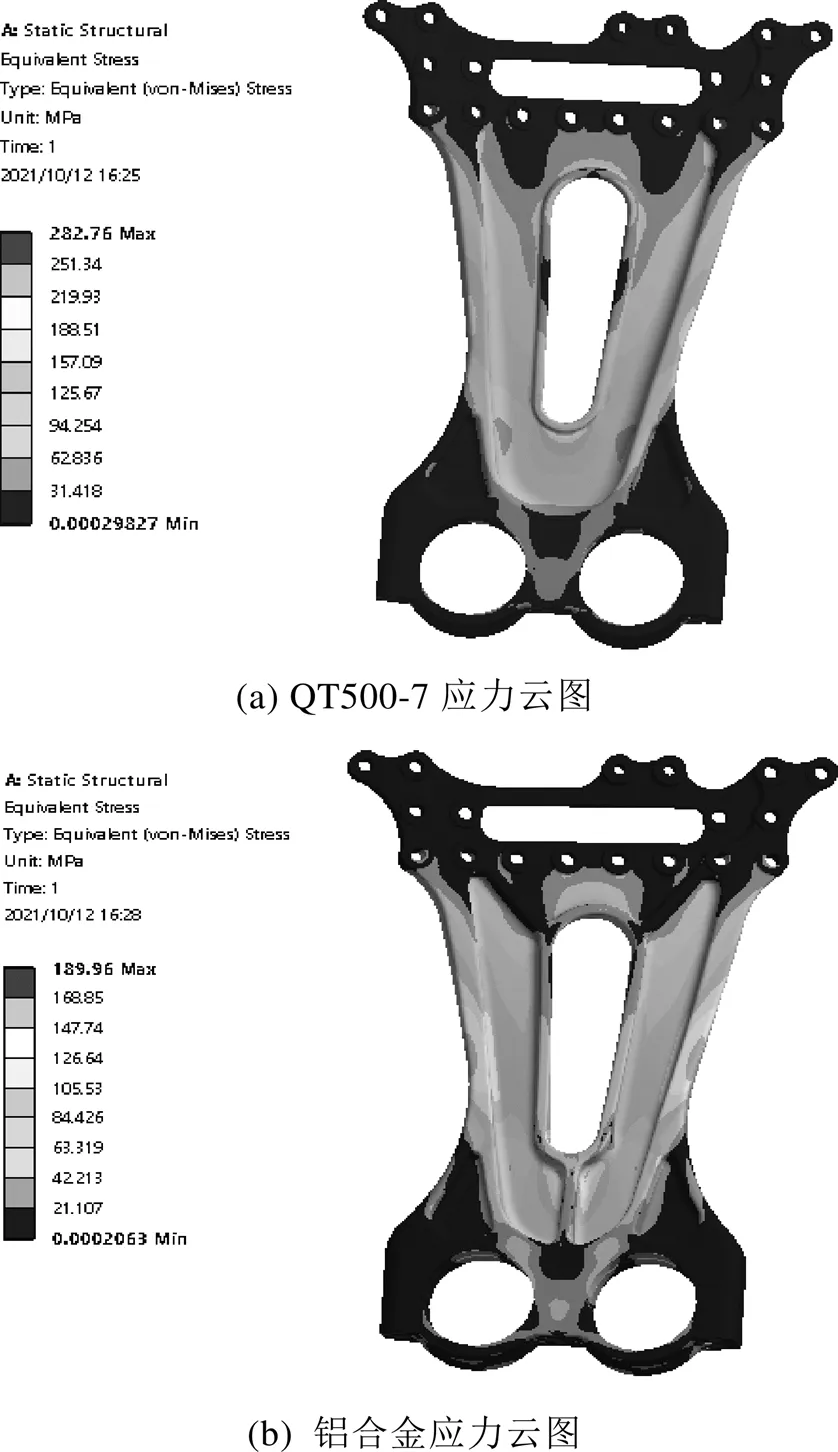

图4 工况二 70 000 N应力云图

图4(a)(b)分别表示工况二时QT500-7、铝合金材料的片扭簧支架应力云图。结果表明,QT500- 7的Von-Mises应力为282.76 MPa,铝合金材料的应力为189.96 MPa,二者均小于材料的屈服极限,符合设计要求,且新的铝合金材料应力小于旧材料QT500-7。二者安全系数分别为1.13、1.47,新材料安全系数相较于旧材料提升了0.34。实现了轻量化的目的。

2.2 片扭簧总成结果分析

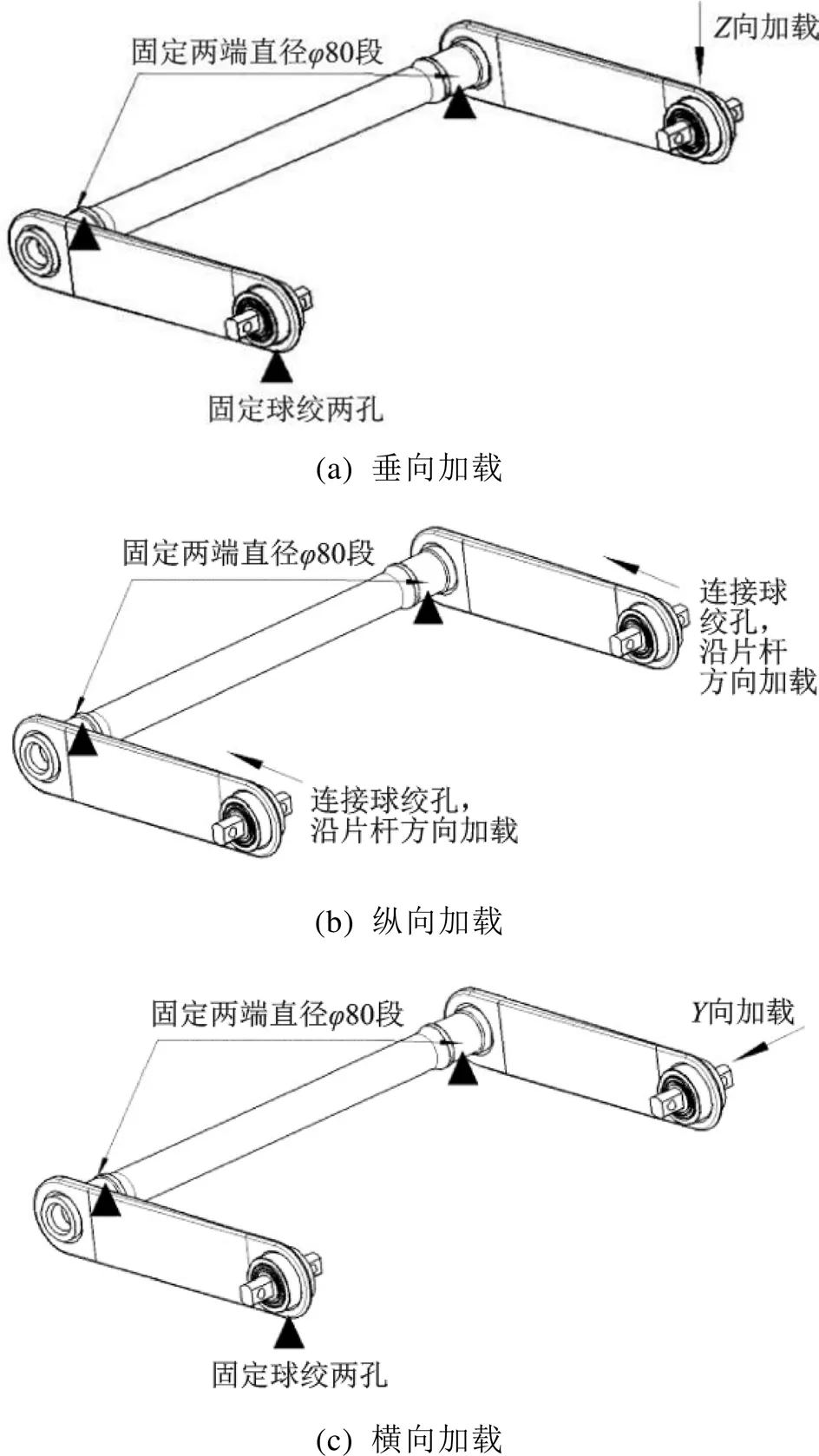

对片扭簧总成在相同材料、不同结构下做强度分析。图5为片扭簧总成的工况及载荷施加情况。图5(a)表示固定片杆三处,向加载使该侧片杆相对另一端片杆的向角度为±3°(54 mm),即整车在运行过程中出现大坑或者凸起时的情况。图5(b)表示固定空心管两端直径80段,两侧球绞分别沿片杆方向加载±250 kN,即整车在启动或制动时给车桥传递力矩时片扭簧受力情况分析。图5(c)表示固定空心管两端直径80段及一侧球绞,作动器与另一侧的球绞连接,加载振幅±5.64 mm,即车转弯时受到侧向力的模拟。

图5 片扭簧三种输入工况

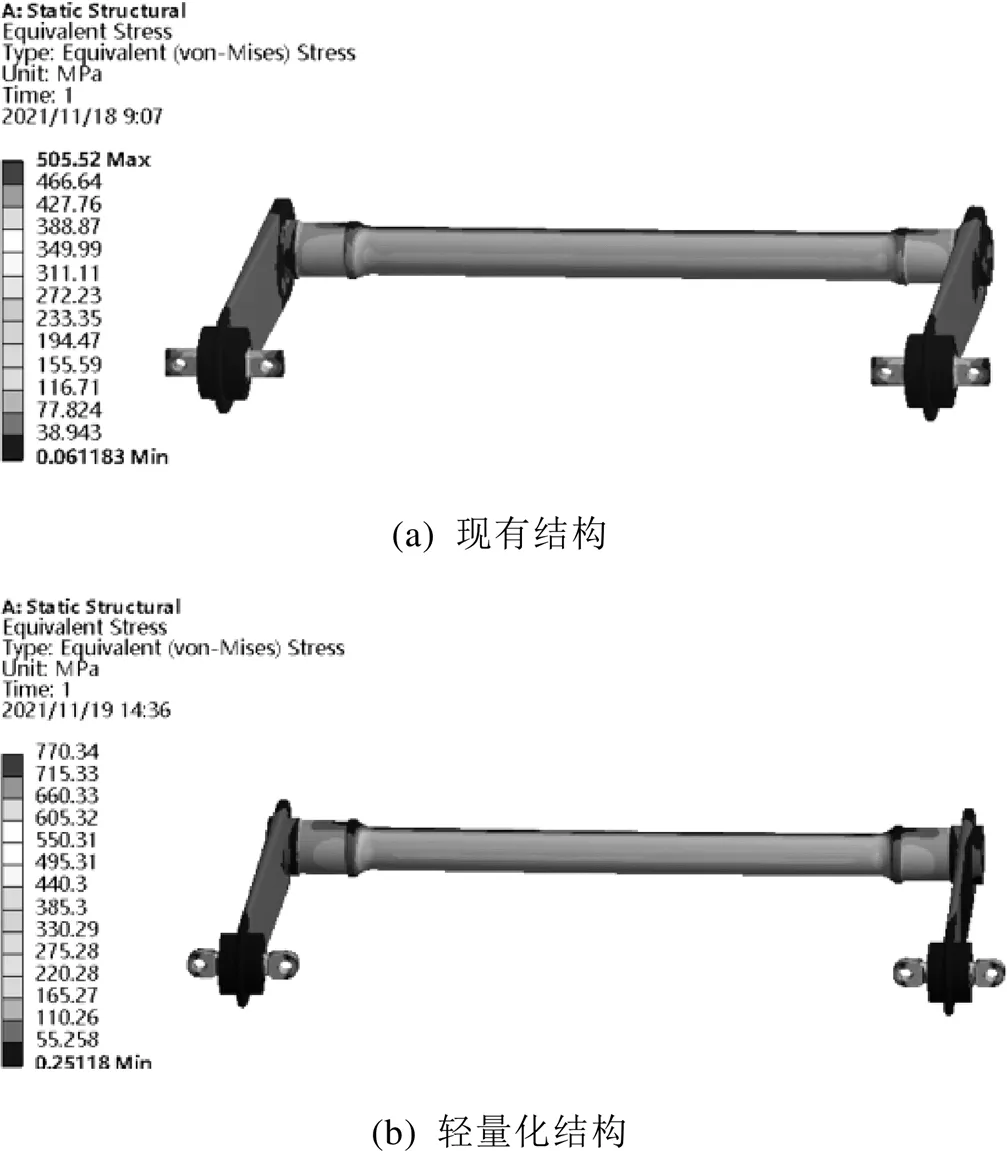

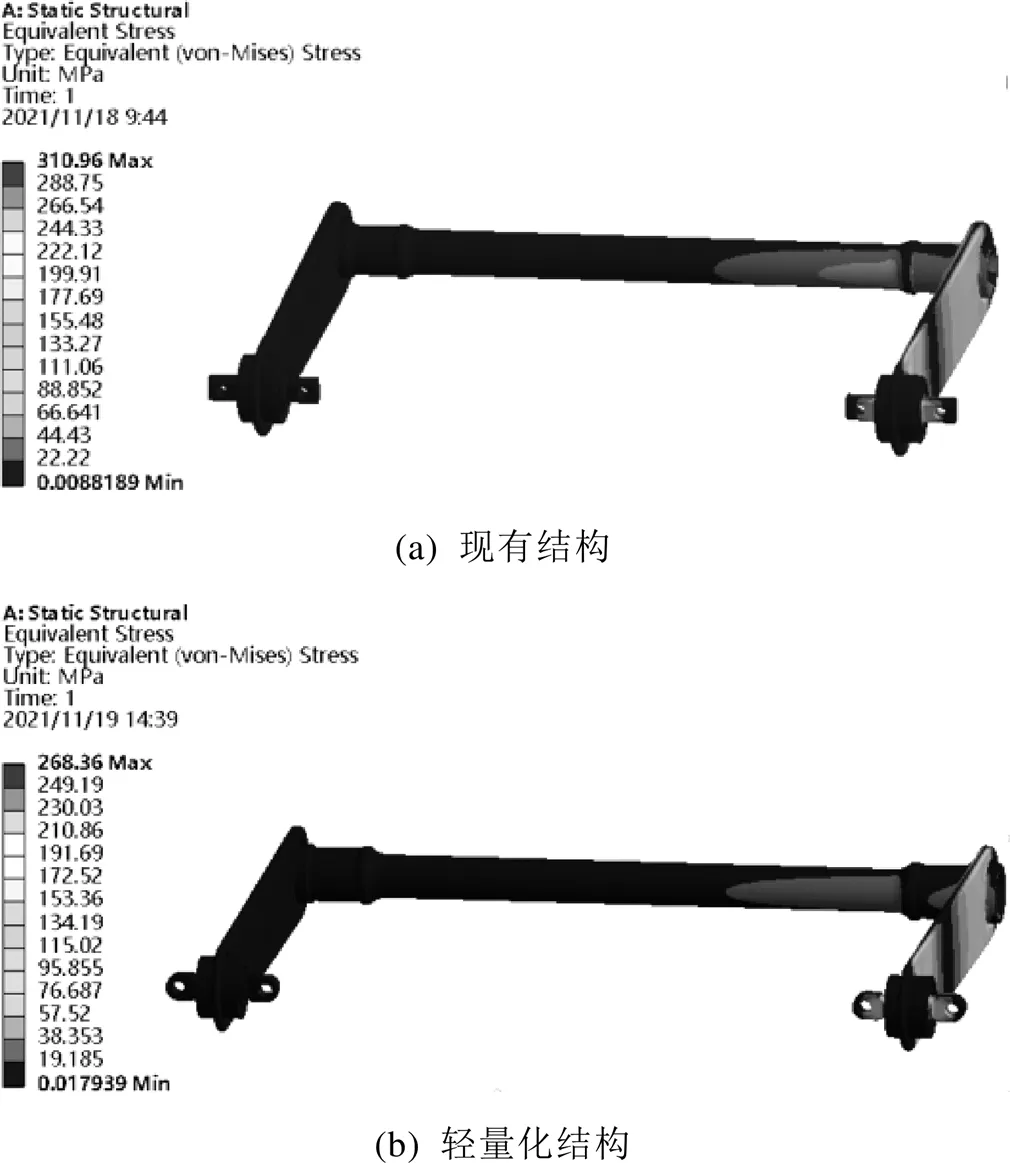

图6—图8分别表示三种工况下片扭簧现有结构、轻量化结构的应力云图。结果表明,垂向加载时,现有结构应力为1 062.8 MPa,轻量化应力为958.11 MPa;纵向加载二者应力分别为 505.52 MPa、770.34 MPa;横向加载时,现有结构应力为310.96 MPa,轻量化应力为268.36 MPa。在三种不同工况下,应力减小,片扭簧安全系数均得到了提升,轻量化设计符合要求。

图6 垂向加载片扭簧应力云图

图7 纵向加载片扭簧应力云图

图8 横向加载片扭簧应力云图

2.3 气囊上支架结果分析

对气囊上支架做相同工况、不同材料及结构的仿真分析,固定车架两侧,限位块施加载荷。工况一载荷为57 000 N,工况二载荷为46 900 N,如图9所示。

图9 气囊上支架载荷

图10 工况一气囊上支架应力云图

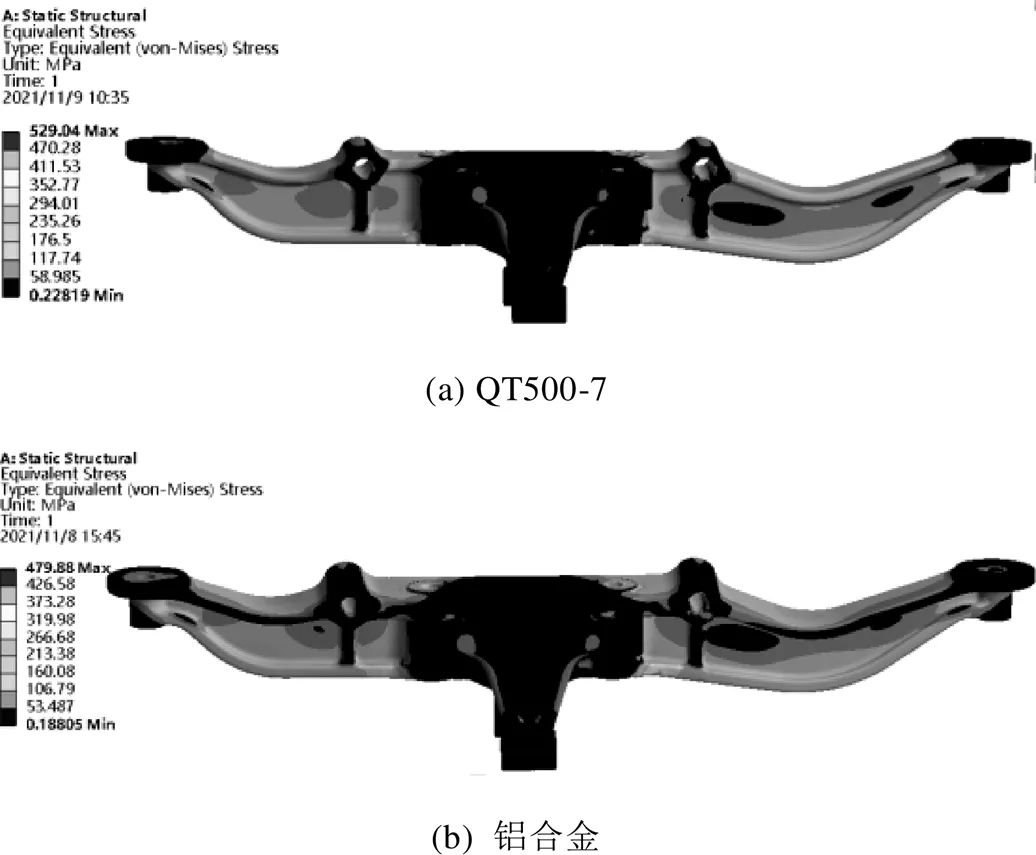

图10、图11分别表示不同工况下Q355、铝合金材料的气囊上支架应力云图。结果表明,相同工况下,不同材料、结构的气囊上支架应力均小于现有材料及结构的应力,且小于材料的屈服极限,轻量化满足设计要求。

图11 工况二气囊上支架应力云图

2.4 气囊下托架结果分析

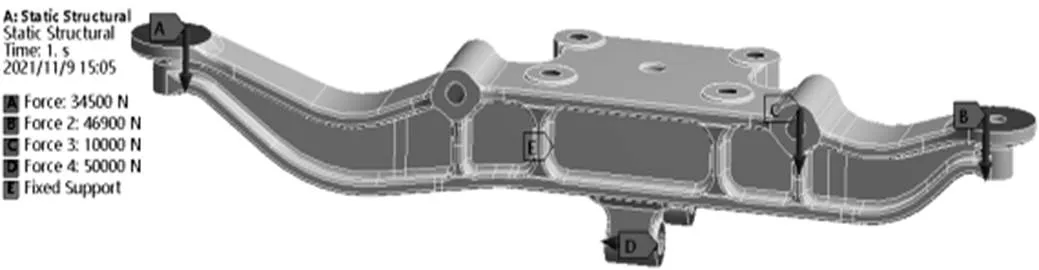

对气囊下支架做相同结构、不同材料下的强度分析。图12为气囊下托架载荷图。

图12 气囊下托架载荷

图13、图14分别表示不同工况下QT500-7、铝合金材料的气囊下托架应力云图。结果表明,在不同工况下,气囊下托架现有材料应力大于轻量化材料应力,安全系数提升,减重了26.8%,符合设计要求。

图13 工况一气囊下托架应力云图

图14 工况二气囊下托架应力云图

3 结论

本文对牵引车空气悬架进行结构轻量化设计,完成整体数模绘制。然后将改变前后的结构件分别进行静力学对比分析,验证其强度的可靠性。

首先对相同载荷、不同材料的片扭簧支架进行分析计算,得到铝合金与QT500-7相比,其应力减小,安全系数提升,成功减重15.8%;其次对片扭簧总成分别进行了垂向、纵向、横向三种不同工况下的强度分析,得到轻量化结构应力小于现有结构,成功减重25.6%;然后对气囊上支架同一载荷、不同材料和相同材料、不同载荷做了对比,分析发现铝合金材料应力小于Q355,结构安全系数提升,成功减重13.6%;最后对气囊下托架同一载荷、不同材料和相同材料、不同载荷做对比,经分析后发现,铝合金材料应力小于QT500-7的,结构安全系数提升,成功减重26.8%。综上所述,经静力学分析,轻量化后结构均符合设计要求,实现了轻量化的目的。

[1] 陈耀明.汽车悬架论文集[M].苏州:苏州大学出版社, 2012.

[2] 黄杰文.某新能源轻客电池包支架强度分析及轻量化设计[J].汽车实用技术,2021,46(16):6-8.

[3] 高恩壮,郭建辉,彭政瑜.空气悬架在国产牵引车上的应用[J].农业装备与车辆工程,2017,55(2):36-40.

[4] 吴迪,贾正伟,陈星晨,等.某型商用车空气悬架的气囊支架的受力分析[J].科技创新与应用,2018(4):165- 167.

[5] 金银花,张志龙.重型货车空气悬架模块化设计[J].农业装备与车辆工程,2021,59(5):129-131.

[6] 赵化刚,申伶,范学琼,等.复合空气悬架用导向臂支架轻量化设计[J].汽车实用技术,2016,41(7):131-132.

Lightweight Design of Air Suspension Structure of a Tractor

SHEN Guowei, CHEN Liuqing, AN Ke, ZHANG Shanchang, LI An

( Shaanxi Deshi Vehicle Components (Group) Company Limited, Xi’an 710200, China )

In order to reduce the weight of the air suspension structure of the tractor and verify its strength performance, CATIA was first used to design the lightweight of air suspension system of the tractor, then the finite element model of the air suspension structure was established, and finally a comparative simulation analysis was made on the new and old materials and lightweight structure of some structural parts under different working conditions. The results show that the maximum Von-Mises stress of the optimized model is less than that of the old material. The strength performance can still meet the requirements of use, and the weight is reduced, achieving a lightweight effect and meeting the design requirements.This design improves transportation efficiency, reduces fuel consumption and life cycle operating costs.

Tractor; Air suspension; Lightweight design; Finite element analysis;CATIA

U469.5+1

A

1671-7988(2022)21-91-06

U469.5+1

A

1671-7988(2022)21-91-06

10.16638/j.cnki.1671-7988.2022.021.017

申国伟(1987—),男,工程师,研究方向为悬架系统设计研发,E-mail:313912319shen@163.com。