特种车辆减振结构设计及其耐久性试验分析

曹喆

西安华雷船舶实业有限公司 陕西省西安市 710068

1 引言

对特种车辆而言,其减振器的性能会对车辆性能产生直接影响,只有确保其减振可靠性,才能有效保证特种车辆的耐久性。基于此,对特种车辆减振结构进行设计,并对其做科学的耐久性试验,以此来满足其减振效果与耐久性。

2 特种车辆减振结构设计分析

2.1 金属丝网减振器的结构设计

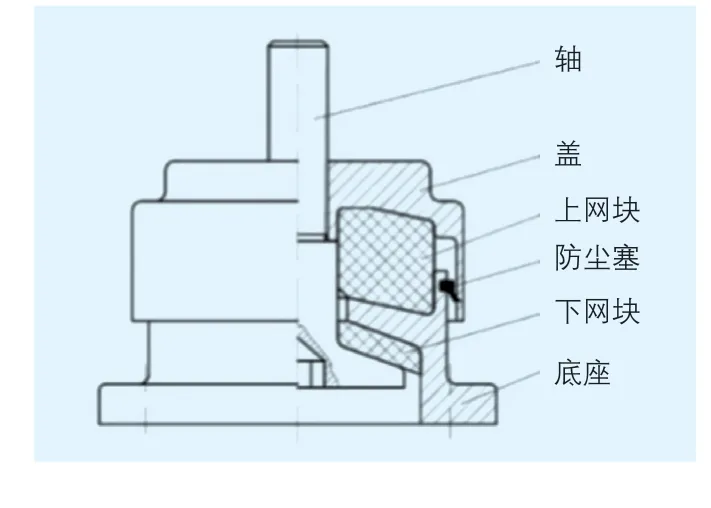

本文将特种车辆柴油发动机中的主振源宽激励和车辆行驶过程中的随机激励作为依据,对其减振器进行了设计。其中的减振元件包括上下两个钢丝网块,通过这两个钢丝网块,可将特种车辆中的宽频带激励源振动能量吸收和耗散。凭借着一致性好、变形小、摩擦阻尼大、软化刚度高等的诸多优势,该减振器可让特种车辆运行中的共振峰得以有效抑制,从而达到良好的隔振减振效果[1]。图1是本文所设计的特种车辆减振器整体结构示意图。

2.2 金属丝网减振器的性能设计

在特种车辆减振器中,金属橡胶弹性元件(金属丝网)参数及其荷载都将会直接影响到其减振性能。

由试验可知,金属丝网的密度会对减振器性能产生很大基于此,在本设计中,为实现减振器金属丝网密度达到最佳,特选择了五种密度不同的金属网块进行减振器制作,其密度分别是0.70g/cm3、0.90g/cm3、1.18g/cm3、1.60g/cm3以及1.65g/cm3;并在四种不同质量加载条件下对其进行振动试验,其质量加载值分别为2.5kg、5.0kg、7.5kg以及10.0kg。通过实际的试验现象观察发现,在金属丝网密度一致的情况下,随着加载质量的提升,其自身固有的频率逐渐降低,但是其阻尼比并未受其影响;在加载质量相同的情况下,随着金属丝网密度的增加,其阻尼比逐渐减小,但是其自身固有频率并未受到影响;在金属丝网密度为1.18g/cm3以下时,其具有较大的静刚度增幅;在金属丝网密度为1.18g/cm3以上时,其静刚度不再有明显增加趋势[2]。

通过上述分析可知,当金属网块密度不同的情况下,其阻尼比与刚度性能都会出现较大的反差值。将上述试验分析结果作为依据,通过特种车辆中的悬置系统分析,结合各方面的应用需求,最终将其减振器中的金属丝网密度选为0.90g/cm3。通过进一步试验和分析发现,该密度的金属丝网在各种荷载条件下的阻尼比和静刚度都比较大,将其应用到特种车辆减振器中,便可使其具备较强的承载能力与减振性能。

3 特种车辆减振结构耐久性试验分析

3.1 试验方案

因为特种车辆中的减振结构需要在复杂的工况下应用,所以其耐振性和耐久性都具有较高的要求。基于此,本次主要以额定荷载的方式对其实际工况进行模拟,以此来进行金属丝网耐久性试验方案的设计。

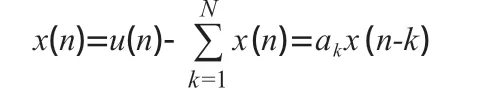

3.2 随机功率谱响应计算

随机信号属于时域无线信号,在对其进行谱分析的过程中,需要根据带由统计特征的功率谱来分析。具体操作中,其主要的步骤包括以下几个:第一是建立一个通过白噪声序列生成平稳信号序列的系统;其中的白噪声序列用u(n)表示,平稳信号序列用x(n)表示,系统用H(z)表示;第二是通过x(n)序列或者是其自相关函数rx(m)对H(z)系统参数进行估计;第三是将H(z)系统参数作为依据,对x(n)序列功率谱进行估计[3]。以下是RA模型的具体表达式:

其中的x(n)是自回归时间序列,u(n)是带宽白噪声,它呈正态分布,带有零均值,其方差为σB2;N代表序列长度;k代表滤波器阶数;a代表模型系数。将该表达式用作系统中的输入输出方程,u(n)是输入的白噪声,x(n)是有限带宽白噪声激励作用下的输出值,借助于传递函数,便可实现其信号单边谱的科学求解。

3.3 耐久性试验频谱分析

本耐久性试验,减振器所经过的宽频试验段共有六个,每一个试验段上都进行了五个窄带的叠加,试验总用时是562.5min,相当于特种车辆连续运行20000km。通过六个试验段中的响应功率谱密度曲线观察发现,当路谱不同的条件下,该振动器的振幅出现了明显下降现象,但是总能量并没有显著降低,低频区的震动能量比较集中,尤其是在15-20Hz这一低频范围内,其振动能量更加集中,振动峰值不断变小,共振峰产生也受到了很大抑制,同时对高频带振动实现了有效隔离。由此可见,本次所设计的特种车辆减振结构的低频减振性能以及高频隔振性能十分良好,可达到很好的抗冲击效果。

3.4 耐久性试验动态特征分析

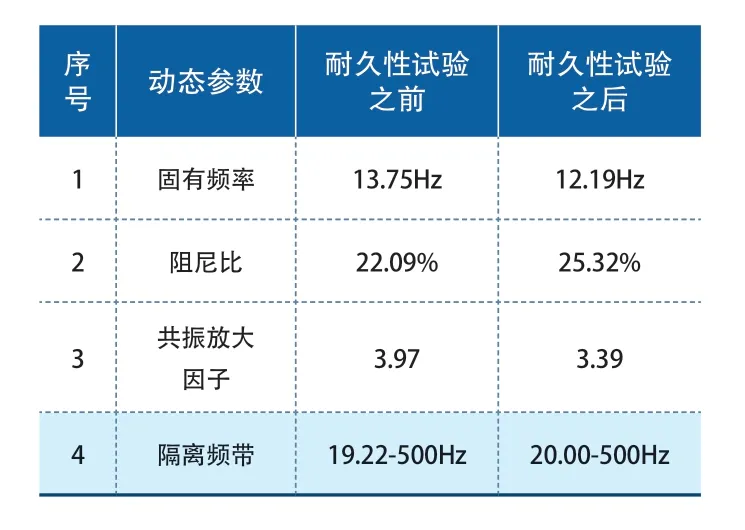

在对本次所设计的特种车辆减振结构进行动态试验的过程中,主要应用的是正线扫频法,对和振动台相等的振幅以及加速度进行正线扫频,其中,振动台的振动幅度是25.4mm,振动频率在5-6.254Hz之间;加速度值是2g,振动频率在5-500Hz之间。每一次的扫描频率控制在5-500Hz之间,扫描时间控制为15min,共进行了四次扫描,总用时为60min[4]。将试验获得的固有频率、阻尼比、共振放大因子以及隔离频带与试验之前进行对比,表1是具体的动态参数对比情况:

表1 次耐久性试验之前和试验之后的减振结构动态参数对比情况

通过以上各项动态参数对比可知,在本耐久性试验之后,该减振器自身的固有频率及其共振放大因子都出现了降低情况,阻尼比出现了增大情况,但隔离频带的变化并不明显。图2是额定荷载作用下对减振器进行正线扫描所获得的传递率曲线:

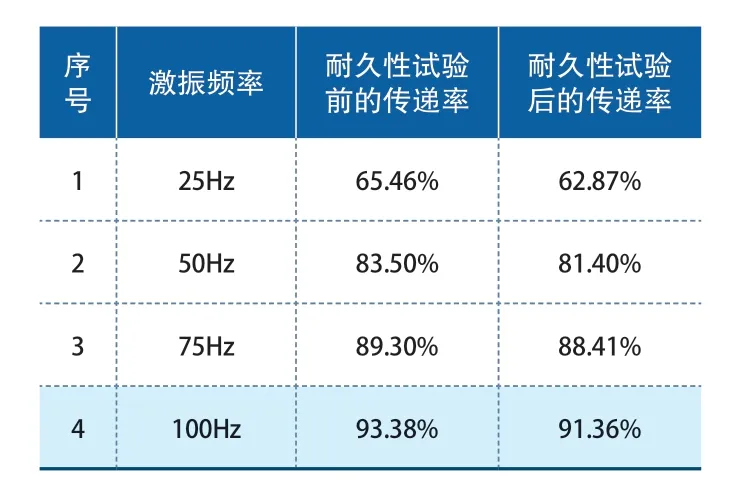

图2 额定荷载作用下对减振器进行正线扫描所获得的传递率曲线

通过上述曲线图可知,在高频带范围中,伴随着频率的增大,该减振器的传递率也在增加,从而使其高频带隔振效果更强。传递曲线在耐久性试验前后的变化情况比较明显,特别是低频带中,传递率更是受到了较大影响,使其在低频范围中的传递率降低,这样就降低了其低频范围中的 减振效果。表2是减振器传递率在本次耐久性试验前后的变化情况:

表2 减振器传递率在本次耐久性试验前后的变化情况

经进一步分析可知,在进行耐久性试验之后,因低频范围中的减振器传递率降低,使其减振性能也受到了不良影响,所以其减振效果也会变差。但是因其减振频带比较宽,所以并不会出现减振失效情况,且其高频带区域内的减振效果会加强,所以其整体的减振性能依然可以保持良好,减振器耐久性也可以得到良好保障。通过以上数据可知,在激振频率为100Hz及以下的情况下,减振器的传递率在耐久性试验之后有所降低,但是其降低趋势并不十分明显,最大减振效果达到了93.38%[5]。由此可见,本次所设计的特种车辆减振器具有很好的动态耐久性。

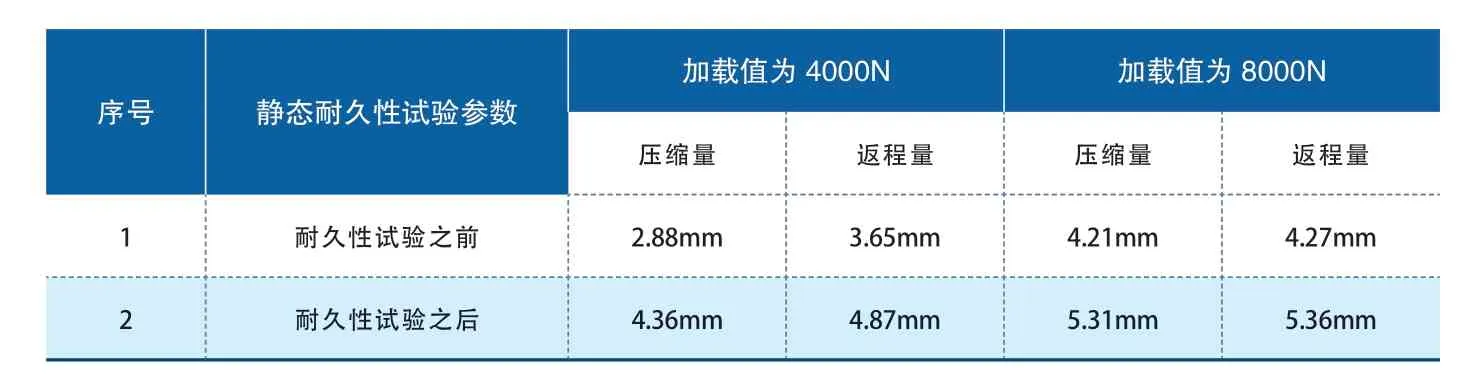

3.5 耐久性试验静态特征分析

在对本特种车减振器进行静态试验的过程中,主要应用的是标准试验加载法,按照从零级加载到额定荷载20倍(0-8000N)的方式对减振器进行重力加载,在达到其额定荷载20倍之后保持30s时间,再逐渐将荷载卸载到零。之后再立即按照上述方法重新进行一次静态加载试验,对两次加载以及卸载过程中的减振器变形值随荷载数据变化情况进行记录,以此来实现荷载-变形关系曲线图的获得,如图2所示:

通过对比分析可知,在进行了耐久性试验之后,因金属丝网内部弹性恢复力出现了变化,所以使其位移发生变化,从而使其刚度软化,并降低了其阻尼比,最终降低了其减振效果。

图3 静态耐久性试验前后的减振器静刚度荷载-变形曲线图

通过损伤情况对比可知,相比较静态耐久性试验前,在对该减振器进行了静态耐久性试验之后,整体减振器的结构依然完好,其表面上并没有变形和裂纹等情况出现;金属丝网整体结构也比较完整,仅仅有部分断丝情况出现。表4是该减振器在静态耐久性试验前后的质量变化情况:

表3 静态耐久性试验前后的减振器静载数据对比情况

表4 该减振器在静态耐久性试验前后的质量变化情况

通过以上数据可知,在静态耐久性试验过程中,之所以会出现金属丝网钢丝断裂问题,其主要原因是当第一次荷载到额定荷载的20倍并卸载之后,在没有及时反弹的情况下又进行了第二次加载试验。这样的加载方式就使得金属丝网出现了塑性变形,在塑性变形达到了一定的次数之后,便会对金属丝网中的不锈钢丝造成疲劳破坏,从而使局部的钢丝断裂,金属丝网中的钢丝强度也出现了明显下降趋势。基于此,在具体应用中,需要对其荷载力加以控制,使其尽量不超出额定值,这样便可实现减振器耐久性的良好保障;如果荷载力超出了额定值,在卸载过后需要尽量给金属丝网预留一定的反弹时间,之后再进行下一次的荷载力施加[6]。通过这样的方式,便可让减振器得到良好保护,防止其金属丝网出现钢丝断裂问题,以此来保障减振器的使用寿命,并实现特种车辆耐久性的良好保障。

4 结语

综上所述,在对特种车辆中的减振器进行设计时,务必对特种车辆的应用环境全面考虑,然后以此为依据,对特种车辆减振器的造型进行设计,并对其减振材料进行合理选择。完成了此类减振器结构设计之后,还需要通过科学的方式对其进行耐久性试验,以此来确保其设计可靠性。本文还对一种基于金属丝网设计的特种车辆减振器进行了耐久性试验,经试验发现,虽然该减振器在随机振动冲击作用下的低频区域内传递率降低、阻尼比减小和静刚度降低等情况,且在极端疲劳损伤作用下会出现少量的金属丝网断丝现象,但总体耐久性依然可靠,可满足特种车辆的实际应用需求。