超声辅助激光连接金属与塑料试验分析

陈玉娇,刘全军

(1.东莞理工学院,东莞, 532808;2.广州恒美智能科技有限公司,广州, 511466)

0 序言

激光连接金属与塑料技术(LAMP) 已实现多种金属和塑料的焊接,如:钛/PEEK[1],6061 铝合金/CFRTP[2],碳素钢/PA66[3]和304 不锈钢/PMMA[4].在LAMP 实施过程中,激光透过塑料层,到达金属/塑料界面时产生高温,使界面处塑料熔化和分解而产生气泡,并且残留在冷却固化的焊缝中.该领域的专家普遍承认,气泡在熔融塑料中产生巨大的压力,可以使熔融塑料与金属表面密切接触.这样,塑料熔体就可以进入金属表层的微观凹坑中,达到锚固效果[5].同时,焊缝中的范德华力和新化学键也被认为在形成金属和塑料材料的强大连接方面发挥关键作用.然而气泡实质上是一种焊接缺陷,因此,另一方面来说气泡会削弱接合强度[6].

当 Tillmann 等人[6]采用较小的焊接速率和较大的激光功率输入(32 mm/min;80 W)时,激光诱导产生了许多较大的气泡,在这种情况下接头强度较弱.分析认为熔融材料上形成的气泡数量和大小对接头性能有显著影响.根据课题组前期的研究和试验,已证实气泡的大小、数量和分布是直接影响焊接接头的重要因素.

近年来,一种新的超声辅助激光金属塑料连接方法(U-LAMP)被开发出来,并被证明优于LAMP.试验结果表明,超声波的引入使塑料熔体与金属片之间的表面接触更加紧密,从而获得较高剪切强度的良好接头[7].此外,在超声波工具头中心设计开槽结构,并在加载超声波时,使超声工具头中心相对于焊缝中心有一定的偏移量,来形成压力差,使气泡移动并从焊缝边缘逸出[8].

然而,目前各种焊接参数及其交互作用对焊接性能影响的研究仍然有限,严重制约着超声激光复合焊接异种材料的发展.因此,采用响应曲面设计方法对超声辅助激光焊接钛和PET 的工艺参数进行研究和优化,来实现焊接过程中气泡缺陷的消除和连接强度的提高.

1 试验设计

1.1 超声辅助激光焊接平台

试验涉及的超声辅助激光焊接平台包括工件夹紧结构、超声波加载结构和激光焊接系统等,焊接平台示意图和三维效果图如图1 所示.

图1 超声辅助激光焊接系统示意图和三维效果图Fig.1 Schematic diagram and three-dimensional renderings of ultrasonic-aided laser joining welding system

工件夹紧结构:焊接对象采用上下叠层放置形成工件组合(塑料在金属上面);在焊接对象上部有可以滑动的透明石英玻璃板;焊接对象下部由中间开孔(用于避开超声工具头)的平板支撑,支撑平板由左右对称的气缸进行夹紧.

超声波加载结构:采用28 kHz 超声振动系统,超声振子底部气缸提供向上的推力,使超声波工具头穿过支撑平板的中间孔,并与工件组合的金属底部接触.其中超声波工具头顶部设计开槽结构,如图1 所示,其作用是在加载超声振动后,在熔融塑料中产生一个压力差来引起气泡在熔融塑料中移动.同时调整超声波工具头中心线相对于焊缝中心的偏移量,使低压区位于焊缝边缘,为气泡从焊缝边缘逸出创造条件[8].

激光焊接系统:包含X/Y 移动平台和激光头Z方向的运动结构;采用Nd: YAG 脉冲激光器(300 W)来提供多种形状的光束.

具体的实现方法是:将塑料片叠放在金属片上面,如图1 所示.在焊接过程中,激光束穿透石英玻璃板和塑料到达金属表面,金属表面吸收激光能量被加热,使与其接触的塑料表面熔化和一定程度的分解并产生气泡.同时,对焊接区域加载间隙性超声波,超声波的高频振动对熔化的塑料施加额外的压力,使熔融塑料更紧密地附着在金属板上.工具头的开槽结构,使焊接熔化区产生压力差(对应开槽区域上方的压力小)并引起气泡从高压区移动至低压区;调整超声工具头中心与焊缝中心的偏移量,使焊缝中的低压区位于焊缝边缘,方便气泡逸出.熔化的塑料冷却后,在塑料板与金属板之间形成了一个强有力的焊缝连接.

目前行业内对激光焊接的研究主要集中在离焦量、激光功率和焊接速度3 个参数上[9].而对于超声辅助激光连接工艺中焊接接头性能除了以上参数影响以外,超声振幅和超声作用时间也是影响焊接接头性能的重要因素.激光功率和焊接速度都影响激光能量的输入.选取激光功率作为研究参数.试验选择激光功率、超声波振幅和超声波作用时间作为超声辅助激光连接PET/Ti 异质结构的关键工艺参数.此外控制离焦量为25 mm,焊接速度4 mm/s,焊接长度为20 mm,则样件的焊接过程时间为5 s.

在试验的基础上确定试验参数的合适取值范围如表1 所示,列出了焊接参数的上下限和单位,以及焊接周期中超声波振动的加载时序.超声波振动分两次加载至焊接过程中,由于样件焊接过程为5 s,以超声波作用时间为1 s 为例,超声波振动的施加时间为2~2.5 s 和4.5~5 s,超声加载时序如图2 所示.

图2 超声加载时序(以1 s 超声加载为例)Fig.2 Ultrasonic loading time (taking 1 s ultrasonic loading as an example)

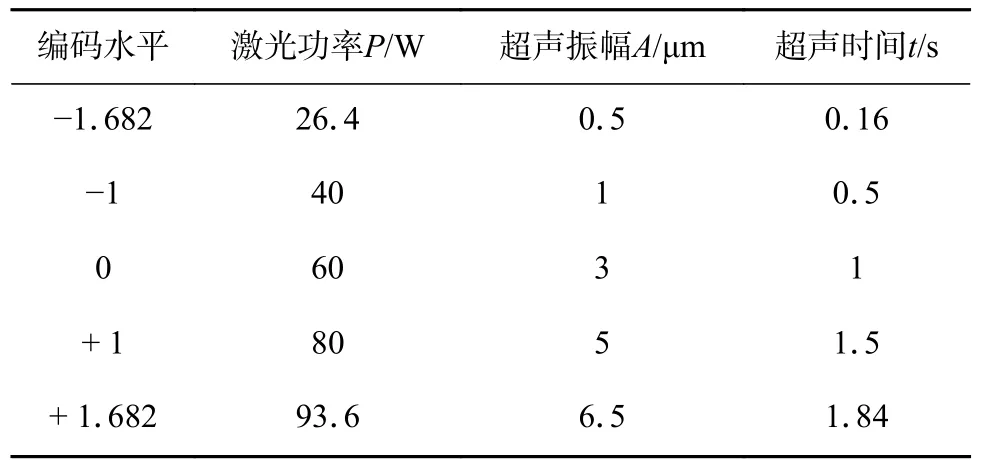

表1 焊接参数极值表Table 1 Welding parameter extreme value table

由于超声波振幅并不是连续变化,试验选择标准振幅增量为0.5 μm 的一系列振幅参数.本文以焊缝失效载荷、焊接界面厚度和气泡面积作为评价焊缝性能的指标.

1.2 试验材料

焊接对象Ti(纯度99.6%)和PET(非晶态)均采购自Goodfellow Cambridge,Ltd.(Huntingdon,UK).为了便于后续检测和结果对比,采用统一规格的简单矩形试件进行焊接试验,Ti 和PET 的尺寸均为60 mm × 25 mm × 1 mm .

材料的前处理方法:先用砂纸(320 号和1200 号)研磨钛板待焊接的表面(去除氧化膜);然后,表面处理过的钛片和聚酯片分别置于乙醇超声波清洗池中清洗10 min;最后,在60 ℃烘炉下干燥12 h.

1.3 焊缝性能分析方法

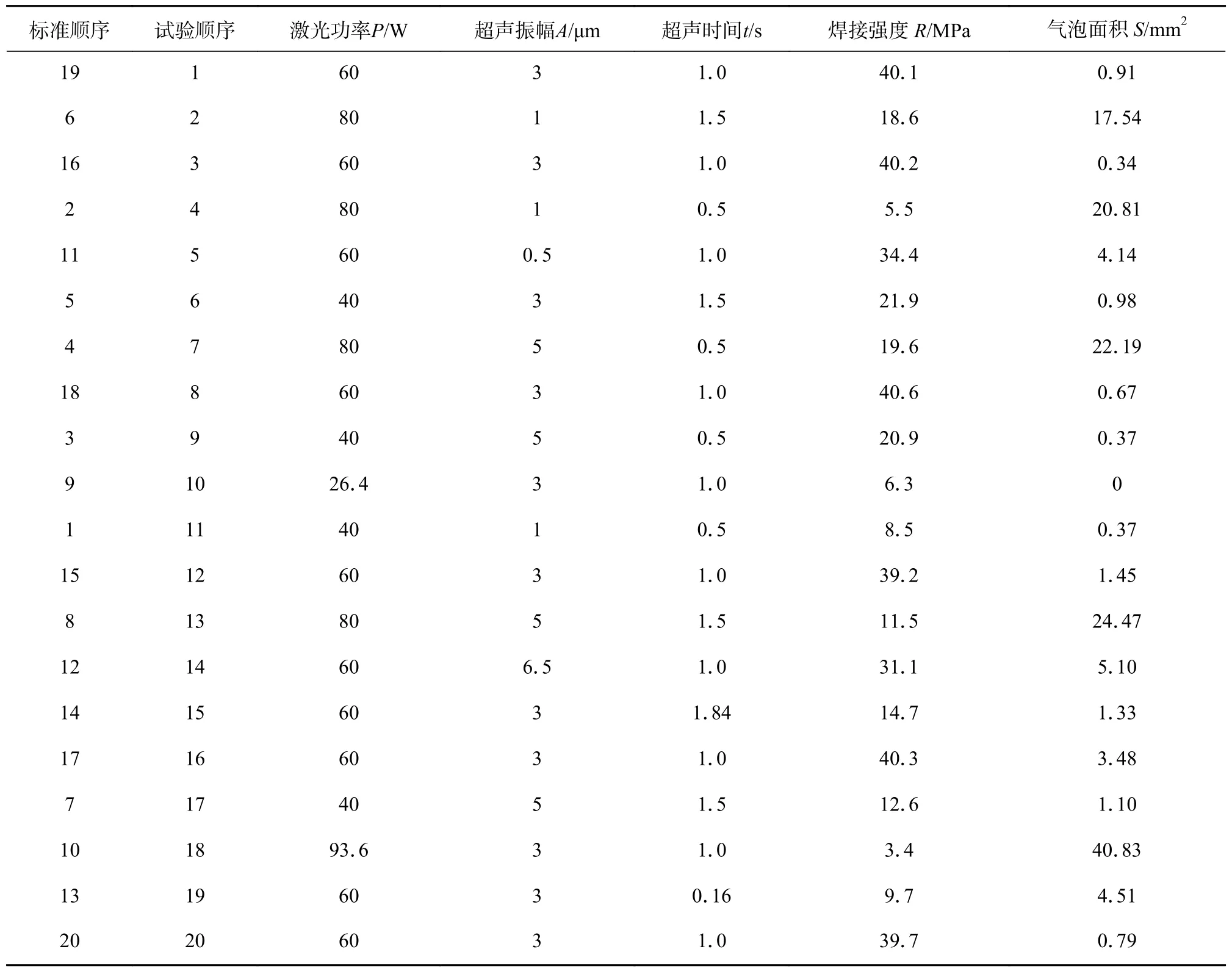

通过对激光功率、超声波振幅及超声波加载时间等参数进行分组试验,分析这些参数组合对气泡面积以及接头强度的影响.在每组焊接参数条件下选择五个试样进行气泡面积的测定和剪切拉伸的实验.表2 是通过响应曲面法设计的试验参数及编码水平.试验表明,气泡是存在于靠近PET 的界面中的,合理选择超声波参数可以有效控制焊接界面处的气泡含量[8].

表2 试验参数及编码水平Table 2 Test parameters and coding level

采用光学显微镜及面积测量系统对焊接界面气泡形貌进行观测.随机选择一个焊接样品用于测量气泡面积(激光功率60 W,超声波振幅3 μm,超声加载时间1 s),如图3 所示.

图3 P= 60 W, A=3 μm, t=1 s 时的气泡Fig.3 Bubble at P= 60W, A=3μm, t=1s(a) typical welding sample; (b) bubble area measurement

通过X 射线光电子能谱分析仪(XPS)进行Ti/PET 结合区域的化学键进行分析.

2 结果与分析

2.1 焊接参数对焊缝强度的影响

图4 表明了各焊接参数对焊缝强度的影响规律.结果表明,随着激光功率的增加,焊缝强度增加,并在中心点附近达到最大值;随着激光功率继续增强,焊缝强度开始下降.激光功率的大小直接影响焊接区域面积和焊缝中新化学键的形成.当激光功率过低时,由于激光提供的热能低于化学反应的化学能,界面处就不会生成新化学键,而过高的激光功率会导致聚合物分解而产生许多气泡,从而削弱连接.

图4 工艺参数对焊接强度的影响趋势Fig.4 Influence trend of process parameters on welding strength

超声波振幅和作用时间对焊缝强度的影响与激光功率的相似,即在中心点附近达到最大值之后接着减小(图4).超声振动能促进形成较强的Ti/PET 界面,这是提高焊接性能的重要因素.

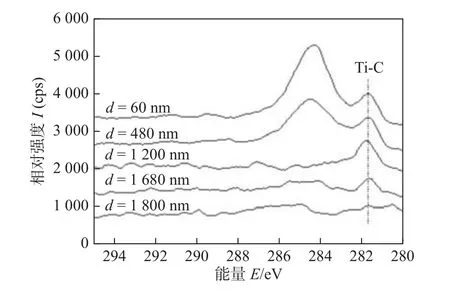

图5、图6 和图7 分别显示了不同的样品经过剪切拉伸之后Ti 侧焊接界面的高分辨率C1s XPS谱:样品1(激光功率60 W,超声振幅1 μm,超声作用时间1.0 s)、样品2(激光功率60 W,超声振幅3 μm,超声作用时间1.0 s)和样品3(激光功率60 W,超声振幅3 μm,超声作用时间1.5 s).结果表明,样品1、样品2 和样品3 的界面厚度分别约为1 230 nm、1 800 nm和2 280 nm,其中包括新形成的Ti-C (281.7 eV)化学键.结果表明,在其它焊接参数不变的情况下,增加超声波振幅或作用时间,可以促进Ti-C 键的形成,从而增强界面强度,提高失效载荷.超声振动,可以产生对熔融塑料具有振动效应的附加压力,随着超声波振幅的增大,熔体与钛金属的接触变得更加紧密.此外,增加超声波作用时间相当于熔化的PET 经历较长的相对较高的声压时间,这将促进化学反应.然而,进一步提高振幅或作用时间时反而会降低失效载荷.更大的超声波幅度和超声波作用时间会引起共价键的活化,导致更多聚合物大分子链的随机断裂,从而削弱母体PET 的性能.因此,延长超声波作用时间或增大振幅有助于形成较强的焊接接头,但是超声波作用时间和振幅在超过一定范围之后,会降低母聚合物片材的性能,导致接头强度降低.XPS 的结果发现,结合界面在一定厚度上存在Ti-C 化学键成分,以此说明他们之间形成了分子间的交错融合.

图5 分离钛面高分辨率的C1s XPS 光谱(P = 60 W, A=1 μm,t=1 s)Fig.5 High resolution C1s XPS spectrum of separated titanium surface (P=60 W, A=1 μm, t=1 s)

图6 分离钛面高分辨率的C1s XPS 光谱(P= 60 W, A=3 μm, t=1 s)Fig.6 High resolution C1s XPS spectrum of separated titanium surface (P=60 W,A=3 μm,t=1 s)

图7 分离钛面高分辨率的C1s XPS 光谱(P=60 W, A=3 μm, t=1.5 s)Fig.7 High resolution C1s XPS spectrum of separated titanium surface(P=60 W, A=3 μm, t=1.5 s)

2.2 焊接参数对气泡面积的影响

图8 显示了各焊接参数对气泡面积的影响.结果表明,随着激光功率的增加,气泡面积明显增大,这说明气泡的形成是由于热输入过多,导致塑料分解形成气体而产生.随着激光功率的增加,材料的热输入量也随之增加,导致接头温度升高.当焊接温度低于聚合物的分解温度时,气泡很少.然而,当接头温度达到分解温度后,激光功率进一步增大,会导致聚合物快速分解,在焊缝区产生大量气泡.

图8 工艺参数对气泡面积的影响趋势Fig.8 Influence trend of process parameters on bubble area

从图8 中可以明显看出,超声波振动在这个焊接过程中不会因声空化而诱发气泡[10].

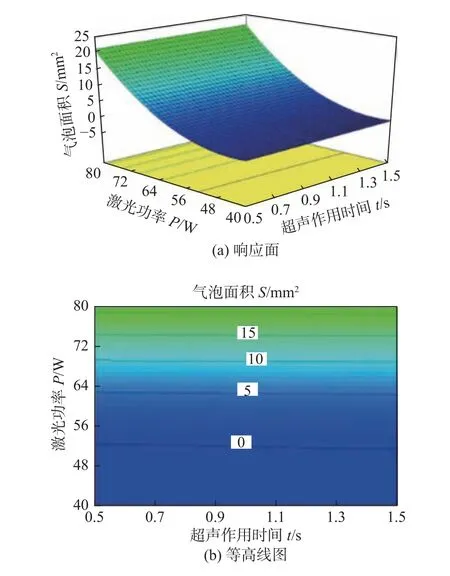

图9 显示了超声作用时间和激光功率对气泡面积的相互影响作用.从等高线图可以看出,如果激光功率低于65 W,施加超声波振动时只能发现少量的气泡.这是因为超声波工具中的一个开槽结构可以使焊接过程中熔池形成压力差,使得气泡移动至低压区域并离开熔池.然而,当激光功率大于65 W时,进一步增加激光功率会导致气泡面积急剧增加.它们迅速聚集在一起而无法从熔池中及时逸出.

图9 超声作用时间和激光功率对气泡面积的相互作用影响Fig.9 Interaction effect of ultrasonic action time and laser power on bubble area.(a) Response surface; (b) Contour map

3 结论

(1)利用超声波辅助激光连接技术可以获得良好的Ti/PET 接头.焊缝强度随着激光功率的增加先增加,在中心点附近达到最大值,但随着功率的继续增加,强度会下降.超声波幅值和超声波作用时间对焊缝强度的影响与激光功率的影响相似,即在中心点附近达到最大值后随着参数值的增加而减小.

(2)延长超声波作用时间或增大超声波振幅可以促进Ti-C 化学键的生成,从而形成较强的界面;但是,超声波作用时间和振幅在超过一定范围之后,会降低母聚合物片材的性能,导致接头强度降低.

(3)当激光功率低于65 W(如60 W)时,施加超声振动可以使气泡移动并逸出焊接区,从而明显降低焊缝气泡总面积.但当激光功率超过65 W时,过高热量输入,导致成群气泡生成,超声振动产生的压力梯度并不能使气泡及时从熔池低压区域排出,而最终残留在焊缝界面处.