交联型聚乙烯醇表面施胶剂的制备及作用机理

党鹏程 沈一丁,* 刘一鹤

(1.陕西科技大学化学与化工学院,陕西西安,710021;2.陕西省轻化工助剂重点实验室,陕西西安,710021)

表面施胶对改善纸张表面性能及物理性能起着重要作用[1-3]。一些特种纸由于对耐折度和印刷适性等[4-5]有一定要求,对表面施胶剂的要求更高。目前,造纸应用最广泛的表面施胶剂是聚乙烯醇(PVA1799)[6],其可与纸张纤维形成较强的分子间作用力,从而提高纸张的强度性能和柔韧性[7-8],但对纸张耐折度和油墨附着力提高效果不理想[9-10]。

研究发现[11-12],在碱性催化条件下,γ-缩水甘油醚氧丙基三甲氧基硅烷(KH560)中不对称的环氧基团可与PVA1799的羟基发生亲核取代反应,同时,KH560中的硅氧烷基可水解生成活性更高的硅羟基,生成的硅羟基、PVA1799上的羟基可在纸张纤维之间形成多重交联的三维网络结构[13],从而大幅提高纸张耐折度和油墨附着力。本研究利用KH560对PVA1799进行接枝改性,制备了交联型聚乙烯醇表面施胶剂(PVA-KH560),探讨了PVA-KH560的稳定性,并将PVA-KH560与PVA1799复配用于纸张表面施胶,分析了施胶前后纸张物理性能的变化情况。

1 实验

1.1 试剂与仪器

PVA1799,分析纯,上海影佳实业发展有限公司;KH560,分析纯,杭州康锦新材料科技有限公司;NaOH,分析纯,天津北方化玻销购中心;纯木浆特种纸,成都金鼎安全印制有限公司;实验室用水为去离子水。

VECTOR-22型傅里叶变换红外光谱仪(FT-IR)及AVANCE NEO 600MHz型核磁共振波谱仪(1H NMR),德国布鲁克公司;Zetasizer NANO-ZS90型激光粒度分析仪,英国Malvern公司;Turbiscan Lab型稳定性分析仪,法国Formulation公司;DZF-6020真空干燥箱,上海一恒公司;K303辊式涂布机,英国RK公司;DCP-MIT135A型电脑测控耐折仪,四川长江造纸仪器有限责任公司;SE-062型抗张强度测试仪,瑞典L&W公司;DRK106纸与纸板挺度仪,山东德瑞克仪器有限公司;SLD-J型纸张撕裂度测定仪,济南精基试验仪器有限公司;光学接触角测量仪,德国KRUSS公司;高分辨场发射扫描电子显微镜(SEM),捷克TESCAN公司;SPI3800N/SPA400型原子力显微镜(AFM),日本精工公司;TGA Q500型热重分析仪(TG),美国TA公司;AXIS SUPRA X射线光电子能谱仪(XPS,英国Kratos公司)。

1.2 合成与应用

1.2.1 PVA-KH560表面施胶剂的制备

在温度90℃下,用去离子水溶解PVA1799 2 h,得到质量分数为10%的PVA1799溶液,降温至60℃后,逐滴滴加KH560,并用10%NaOH溶液调节反应体系pH值为7~8,然后在200 r/min下机械搅拌反应2 h,最终得到质量分数为10%的PVA-KH560,其合成路线图如图1所示。

图1 PVA-KH560的合成路线Fig.1 Synthesis route of PVA-KH560

1.2.2 复配表面施胶剂的制备及施胶工艺

取1%(相对于绝干浆质量,下同)PVA-KH560与4%的PVA1799、1%的甘油进行复配[14],然后加入去离子水,制备复配表面施胶剂。将纸张裁剪成30 cm×30 cm的正方形,用涂布机进行表面施胶(施胶速率3.0~4.0 mm/s),并利用刮棒刮走多余施胶液。将施胶后纸张放入恒温箱中,110℃烘干15 min。

1.2.3 胶膜的制备

参考聚合物成膜机理[15],在聚四氟乙烯模板上倒入一定量PVA-KH560,再放入真空干燥箱在40℃干燥7天,取出放入密封袋中保存待用。

1.3 PVA-KH560结构表征与性能测试

1.3.1 FT-IR分析

将除去溶剂后的PVA-KH560置于40℃下干燥2 h,采用KBr压片法进行FT-IR分析。

1.3.21H NMR分析

采用核磁共振波谱仪测定PVA-KH560的1H NMR,溶剂选用氘代二甲基亚砜,频率为600 MHz。

1.3.3 粒径分布分析

采用激光粒度分析仪测定PVA-KH560(质量分数0.1%)的粒径及其分布情况。

1.3.4 稳定性分析

采用稳定性分析仪在25℃下测试PVA-KH560的稳定性动力学指数(TSI)。

1.4 纸张物理性能的测定

1.4.1 强度性能测定

分别参照GB/T 455—2002、GB/T 2679.3—1996、GB/T 457—2008、GB/T 12914—2018测定施胶前后纸张的撕裂度、挺度、耐折度及抗张强度。

1.4.2 接触角测定

室温下,将纸张裁剪为10 mm×15 mm,采用光学接触角测量仪,使用悬滴法测定施胶前后纸张的接触角。

1.4.3 SEM测试

将纸张裁剪为2 mm×2 mm并粘在导电胶上,喷金后,采用扫描电子显微镜观察施胶前后纸张表面的形貌。

1.4.4 AFM测试

在洁净的载玻片上粘贴导电胶带,取少量纸张均匀地粘贴在胶带表面,用镊子将表面刮平整,尽量避免有纤维翘起而影响测定。将制备好的样品移到原子力显微镜的载物台上,在室温、大气环境下观察纸张表面形态和测定表面粗糙度。

1.4.5 TG分析

采用热重分析仪,在氮气氛围下,以10℃/min的线性加热速率,在30℃~700℃范围内对施胶前后纸张进行热失重分析。

1.4.6 XPS分析

采用X射线光电子能谱仪分析施胶前后纸张样品化学性能的变化。

2 结果与讨论

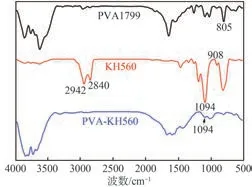

2.1 PVA-KH560 FT-IR分析

PVA1799、KH560及PVA-KH560的FT-IR谱 图如图2所示。由图2可知,PVA1799的羟基红外吸收峰位于3600 cm-1附近,亚甲基的红外吸收峰位于805 cm-1处。KH560 FT-IR谱图在908 cm-1处的特征峰为环氧基吸收峰,峰值在2942 cm-1和2840 cm-1处的特征峰为亚甲基非对称和对称伸缩吸收峰,1094 cm-1处的峰归属于Si—O—C拉伸吸收峰。PVA-KH560 FT-IR谱图中位于908 cm-1处的环氧基吸收峰消失,位于1094 cm-1处的Si—O—C拉伸吸收峰变弱。这是因为Si—O—C在碱性介质中水解转化为Si—OH,PVAKH560的羟基峰面积明显增大。初步证明,PVA1799中的羟基与KH560中的环氧基在碱性催化条件下完成亲核取代反应。

图2 PVA1799、KH560及PVA-KH560的FT-IR谱图Fig.2 FT-IR spectra of PVA1799,KH560,and PVA-KH560

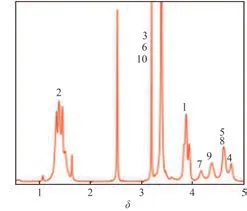

2.21H NMR分析

PVA-KH560的1H NMR谱图如图3所示。由图3可知,化学位移1.30~1.50处的峰是—CH2的质子峰(2);化学位移3.17处的峰是—OH的质子峰(3、6、10);化学位移3.85、4.14、4.34处的峰分别是—CH的质子峰(1)、羟基旁—CH的质子峰(7)、—CH2的质子峰(9);化学位移4.57处的峰是—CH2的质子峰(5、8);化学位移4.72处的峰是PVA1799链上—CH的质子峰(4)。进一步证实PVA1799中的羟基与KH560中的环氧基在碱性催化条件下完成亲核取代反应。

图3 PVA-KH560的1H NMR谱图Fig.3 1H NMR spectrum of PVA-KH560

2.3 粒径分布分析

制备PVA1799与KH560质量比分别为9∶0.5、9∶1.0、9∶1.5、9∶2.0、9∶2.5的系列PVA-KH560,并稀释至质量分数为0.1%,然后测定PVA-KH560分散液粒径,结果如图4所示。由图4可知,随着KH560用量的增加,PVA-KH560的平均粒径呈先减小后增大的趋势。当PVA1799与KH-560质量比为9∶1.5时,PVA-KH560分散液的平均粒径最小(122.2 nm),分散性指数(PDI;PDI越小,表明分子质量分布越均匀,稳定性越好)为0.291。

图4 KH560用量对PVA-KH560粒径的影响Fig.4 Effect of KH560 dosage on particle size of PVA-KH560

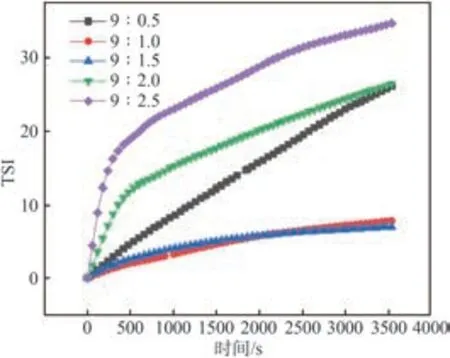

2.4 稳定性分析

通过TSI曲线分析KH560用量对PVA-KH560分散稳定性的影响,TSI越大,体系稳定性越差,结果如图5所示。从图5可以看出,PVA-KH560的TSI随KH560用量的增加呈先减小后增大趋势。当PVA1799与KH560质量比为9∶1.5时,PVA-KH560的TSI最小,表明其稳定性最好。

图5 KH560用量对PVA-KH560稳定性的影响Fig.5 Effect of KH560 dosage on the stability of PVA-KH560

2.5 KH560用量对PVA-KH560外观的影响

KH560用量对PVA-KH560外观以及稳定性的影响测定结果如表1所示。由表1可知,KH560用量较少时,PVA1799中的羟基与KH560中的环氧基完全反应,PVA1799分子间氢键缔合起主导作用,使得分子间距变小,PVA-KH560不稳定,粒径分布不均匀,PVA-KH560呈细微乳液状。当KH560用量过多时,体系中的硅羟基增多,并与PVA1799的羟基形成分子间氢键缔合,使分子团聚,PVA-KH560粒径变大,使得体系不稳定,产生白色沉淀。

表1 KH560用量对PVA-KH560外观及稳定性的影响Table 1 Effect of KH560 dosage on appearance and stability of PVA-KH560

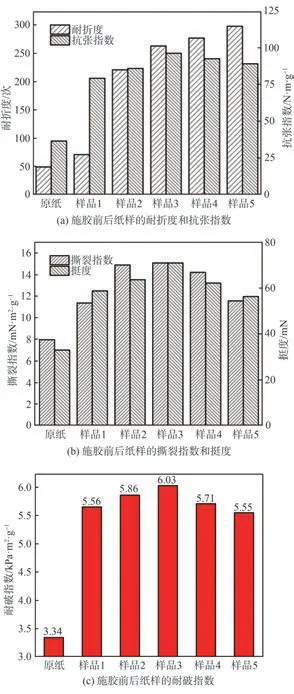

2.6 表面施胶前后纸张物理性能分析

将PVA1799与KH-560质 量 比 分 别 为9∶0.5、9∶1.0、9∶1.5、9∶2.0、9∶2.5的PVA-KH560与一定量PVA1799复配,并用于木棉混浆纸张表面施胶,制得施胶纸样1~施胶纸样5(样品1~样品5),然后在110℃下干燥15 min,并测定施胶前后纸张的强度性能,结果如图6所示。由图6可知,相对于原纸,5种复配施胶液均可有效提高纸张各强度性能,且随PVA-KH560用量的增加呈先提高后降低的趋势。综合判断,PVA-KH560(9∶1.5)复配施胶剂对纸张强度性能的改善效果最显著,施胶后纸张的耐折度、抗张指数、挺度、撕裂指数、耐破指数分别为263次、96.2 N·m/g、71.0 mN、15.1 mN·m2/g、6.03 kPa·m2/g,和原纸相比,分别提高了436.0%、60.1%、116.4%、89.9%、80.5%。这是因为,原纸中植物纤维之间的氢键结合易被水分子破坏。而经表面施胶处理后,硅羟基会与纸张纤维交联形成三维网络结构,生成Si—O—C、Si—O—Si基团,有效地缩短纤维间距,增强了纤维间的结合力。但随着KH560用量的增加,PVA1799中引入的有机偶联基团增加,分子链上的交联点增多,分子间会产生氢键缔合,使得大分子结构不能很好地渗入到纤维内部,纸张强度性能相应降低。

图6 施胶前后纸样的强度性能对比Fig.6 Comparison of strength properties of papers before and after sizing

施胶前后纸张的接触角测定结果如图7所示。由图7可知,随着KH560用量的增加,施胶纸样接触角呈先增大后减小的趋势,经PVA-KH560(9∶1.5)复配施胶剂施胶后纸张的接触角最大,达77.81°,较原纸接触角增大了57.7%。

图7 施胶前后纸样的接触角Fig.7 Contact angle of papers before and after sizing

2.7 纸张形貌分析

施胶前后纸样(PVA-KH560中PVA1799与KH560质量比为9∶1.5,下同)的SEM图如图8所示。由图8可以看出,施胶前纸张(a和b)表面凹凸不平,且纤维间有较多且不均匀的空隙。施胶后纸张(c和d)表面出现片状和丝状的物质,填补覆盖了纤维间不均匀的空隙。这是因为施胶液渗入到了纸张纤维之间,PVA-KH560中的羟基和有机硅偶联基团与纸张纤维表面的羟基发生化学交联,在纤维表面之间形成多重交联的三维立体网络结构,增强了纤维间的结合力,从而提高纸张的物理性能。

图8 施胶前后纸张的SEM图Fig.8 SEM images of papers before and after sizing

2.8 AFM分析

施胶前后纸张的AFM图如图9所示。由图9可知,原纸的表面相对光滑,粗糙度为27.22 nm;施胶后纸张的粗糙度增至94.1 nm,与原纸相比,其表面粗糙度明显增大,这为纸张纤维提供更适于捕获油墨的粗糙表面,同时高活性的硅羟基会与油墨表面的羟基进行缩合反应而形成化学键合,从而提高油墨在纸张纤维表面的附着力[16]。

图9 施胶前后纸样的AFM图Fig.9 AFM images of papers before and after sizing

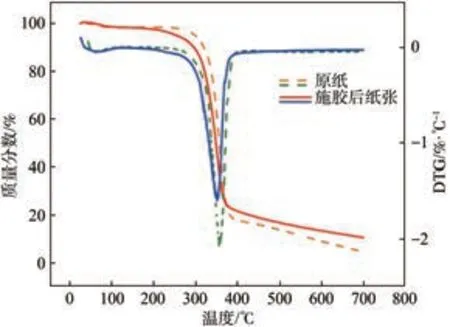

2.9 TG分析

施胶前后纸张的TG分析结果如图10所示。由图10可知,纸张的TG曲线分为2个阶段:第一阶段约发生在120℃前,质量损失率较小,主要是由纸张纤维中水分子挥发引起的,此阶段原纸与施胶后纸张的质量损失率分别为1.60%和1.64%。在第二阶段,原纸在228℃~390℃的质量急剧降低,质量损失率为81.34%,最大热损失温度为357℃,最大热损失速率为2.05%/℃,残渣率为18.4%,这是由纸张纤维内部结构的共价键断裂导致;施胶后纸样在200℃~375℃的质量损失率约为75.46%,最大热损失温度为351℃,最大热损失速率为1.85%/℃,残渣率为23.9%。与原纸相比,施胶后纸样的热稳定性更好,残渣率提高了5.5个百分点。这是由于KH560改性后的PVA1799结构发生了变化,引入的有机偶联基团可作为架桥结构在纤维间发生交联反应,形成三维网状链;同时,PVA1799分子链中引入了硅元素,热稳定性与高分子的化学结构密切相关,元素有机高分子交联链的热稳定较好[17]。

图10 施胶前后纸张TG和DTG曲线Fig.10 TG and DTG curves of papers before and after sizing

2.10 施胶前后纸样的XPS分析

XPS可以分析材料的元素组成,提供材料表面化学变化信息。施胶前后纸张的XPS谱图如图11所示。由图11可知,原纸中O、C元素的含量分别为32.33%和64.95%,施胶纸样中O、C元素的含量分别为29.34%和68.21%,Si元素含量为1.40%。施胶纸样纤维中C/O元素比增大,并且出现Si元素。在100.19和100.79 eV处出现的峰分别归因于Si—C和Si—O键的形成。这证明了PVA-KH560硅羟基与纸张纤维表面的羟基发生了一定交联。

图11 施胶前后纸张的XPS谱图Fig.11 XPS spectra of papers before and after sizing

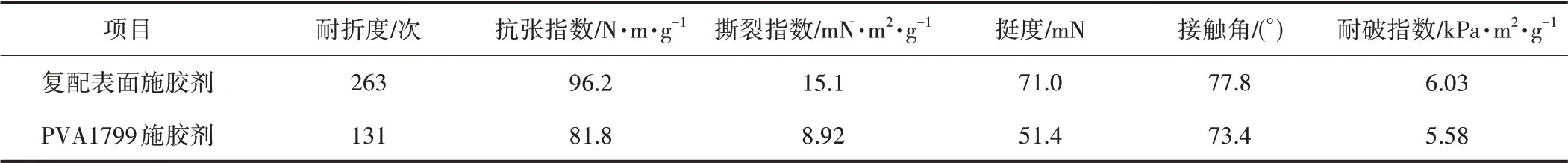

2.11 施胶性能对比

复配表面施胶剂与PVA1799施胶效果对比结果如表2所示。由表2可看出,与PVA1799施胶纸样相比,复配施胶纸样的耐折度、抗张指数、撕裂指数、挺度、耐破指数、接触角分别提高了100.8%、17.6%、69.3%、39.2%、8.1%、6.0%,说明KH560改性PVA1799施胶剂具有较好的应用潜力。

表2 复配表面施胶剂与PVA1799的施胶效果Table 2 Sizing effects of compound surface sizing agent and PVA1799

3 结论

采用γ-缩水甘油醚氧丙基三甲氧基硅烷(KH-560)对聚乙烯醇(PVA1799)进行接枝改性,制备了交联型聚乙烯醇表面施胶剂(PVA-KH560),探讨了PVA-KH560的 稳 定 性,并 将PVA-KH560与PVA1799复配用于纸张表面施胶。

3.1 傅里叶变换红外光谱(FI-TR)、氢核磁共振谱(1H NMR)分析结果表明,KH-560中的环氧基在PVA-KH560中消失,含硅支链成功接枝到PVA1799长链中;粒径和稳定性分析结果表明,当PVA1799与KH560质量比为9∶1.5时,PVA-KH560稳定性最好;热稳定性分析表明,PVA-KH560热稳定较PVA1799的好。

3.2 将PVA-KH560与PVA1799复配成施胶液并用于纸张表面施胶。结果表明,PVA-KH560(9∶1.5)与PVA1799复配施胶可显著改善纸张物理性能,施胶后纸张的耐折度、抗张指数、挺度、撕裂指数、耐破指数分别为263次、96.2 N·m/g、71.0 mN、15.1 mN·m2/g、6.03 kPa·m2/g,和原纸相比,分别提高了436.0%、60.1%、116.4%、89.9%、80.5%;施胶后纸张接触角为77.8°,较原纸接触角增大了57.7%。