打筛模式在造纸法再造烟叶生产中的应用实践

李 龙 林晓林 张大坤

(上海烟草集团太仓海烟烟草薄片有限公司,江苏太仓,215433)

“三分抄造,七分打浆”,抄造用浆料质量对纸张品质的影响显著[1-3]。烟草原料纤维组分较少、薄壁细胞和杂细胞较多[4-5],尽管烟草原料与传统造纸行业原料的结构差异较大,但浆料处理方式却一直延用造纸行业的磨浆机处理模式,存在较为显著的矛盾问题。若烟草浆料打浆度高、湿重低,则细小组分多、基片匀度好,但可能会造成基片吸收性差,且抄造流失严重;若烟草浆料打浆度低、湿重高,则细小组分少、基片吸收性好,但可能导致不规则梗皮数量偏多,造成基片匀度差,影响抄造稳定性[6-8]。如何在保证基片匀度的基础上有效改善基片的吸收性,是再造烟叶行业一直探索和追求的目标。再造烟叶行业内已对高浓制浆、低浓制浆、烟梗及烟末分开制浆与混合制浆工艺等[9-10],及打浆的关键设备(磨浆机、解纤机)[11-14]、控制参数(流量、浓度、频率、功率、压力等)开展了相关的摸索和实践,但均无法有效解决基片吸收性与匀度之间的矛盾[15-17]。

目前,再造烟叶行业对中浓压力筛应用和研究主要围绕压力筛运行调控[18]、浆料纤维分布及常规物理指标(松厚度、抗张强度等)变化规律开展,并未对浆料关键指标(打浆度和湿重)以及产品吸收性开展调控研究[19-21]。因此,为实现烟草浆料“低打浆度,高湿重”有效处理,需系统优化中浓压力筛在浆料制备工艺中的作用,联合磨浆机协同弱化对浆料的处理强度,同时避免大尺寸梗皮进入成品浆料。本课题提出“打筛结合”的浆料处理模式(以下简称打筛模式),实现有效的“低打浆度,高湿重”处理,兼顾基片的匀度和吸收性等质量指标,对于烟草薄片质量的进一步提升具有十分重要的现实意义。

传统磨浆机处理模式下,为保证浆料的匀度,需利用机械方式对浆料进行高强度的处理,这会造成浆料中组分的大量破碎,整体形态细小,不利于基片吸收性的改善。在打筛模式下,即采用“先粗打,后筛匀”的思路,其工艺流程如图1所示,实现对烟草浆料(烟浆)纤维进行选择性的调控。“先粗打”,指的是整体下调浆料纤维受到的机械做功水平,采用轻处理的方式保持纤维长度,确保浆料“够粗”;“后筛匀”,一方面指依托中浓压力筛的选择性筛选功能对粗渣进行有效拦截,被截留的粗渣回流后重新磨浆,通过筛缝的匀浆则作为良浆进入后道工序使用;另一方面是结合回流立管的“短流程瞬时掺配”功能,及时稳量将粗渣进行回流混配,避免回流渣浆对中间浆罐内物料的干扰和影响,进一步保障筛选后良浆的稳定性。综上措施结合必要的中浓压力筛筛缝选型,最终实现烟草浆料的“既粗又匀”处理预期。

图1 打筛模式工艺流程图Fig.1 Process flow diagram of refining-screening mode

1 实 验

1.1 实验原料

再造烟叶浆料(梗片比5∶5)、烟草薄片基片,基片定量(58±2)g/m2,均取自太仓海烟烟草薄片公司。

1.2 仪器和设备

双盘磨浆机(DD500,山东晨钟机械股份有限公司),外流式中浓压力筛(WS81J,郑州运达造纸设备有限公司,筛鼓筛宽0.55 mm,棒条宽度3.2 mm,开孔率15.4%),肖伯尔式打浆度仪(SR/P,巴西REGMED公司),纸张匀度测试仪(2D LAB,法国Techpap公司),质构仪(TA.XT PLUS,英国STA⁃BLE MICRO公司),透气度测定仪(58-27-00-0002,美国TMI公司),接触角测量仪(DSA100,德国KRUSS公司)。

1.3 实验方法

将待测基片在温度(22±2)℃、相对湿度(65±5)%条件下平衡48 h备用。

1.3.1 透气性检测

随机取10张基片,用裁纸刀制作成10 cm×10 cm样品。选用透气度测试仪,逐一对10张样品进行自动检测,以10个检测值的算术平均值作为透气度的检测结果。

1.3.2 匀度测定

随机取10张基片,用裁纸刀制作成20 cm×25 cm样品。选用纸张匀度测试仪,逐一对10张样品进行自动检测,以10个检测值的算数平均值作为匀度的检测结果。

1.3.3 表面摩擦力测定

随机取样5张,用裁纸刀制作成20 cm×25 cm样品。选用质构仪,设置参数为:实验速度2.50 mm/s,拉力100.0 N,实验距离80.0 mm;逐一对5张样品进行自动检测,以5个检测值的算数平均值作为表面摩擦力的检测结果。

1.3.4 吸收性测定

随机取样,用裁纸刀制作成10 cm×10 cm样品。选用接触角测量仪,接触角测量范围0°~180°,分辨率±0.1°,光学放大倍数7倍,摄像系统50帧,吸收试剂为蒸馏水,步进体积0.5 mL,检测样品的吸收性。

2 结果与讨论

2.1 中浓压力筛生产运行调试参数

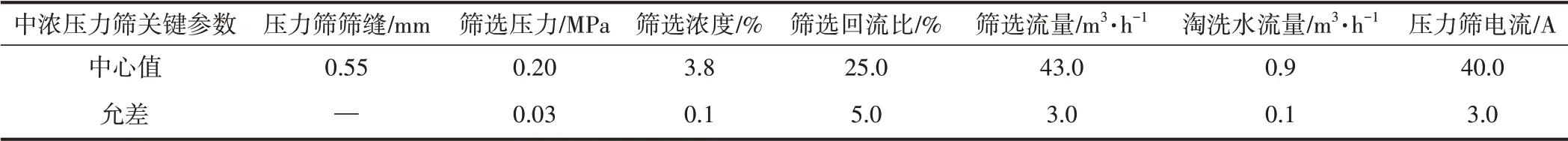

结合上海烟草集团太仓海烟烟草薄片公司实际生产运行需要,通过对压力筛筛缝、筛选压力、筛选浓度、筛选回流比等参数的不断优化,研究得到表1所示中浓压力筛正常运转的基本工艺参数,后述涉及的磨浆功率与磨浆机台数的调整均基于此中浓压力筛参数。

表1 中浓压力筛关键参数Table 1 Key parameters of medium concentration pressure screen

2.2 打筛模式下磨浆机工艺调整优化

2.2.1 磨浆机功率优化

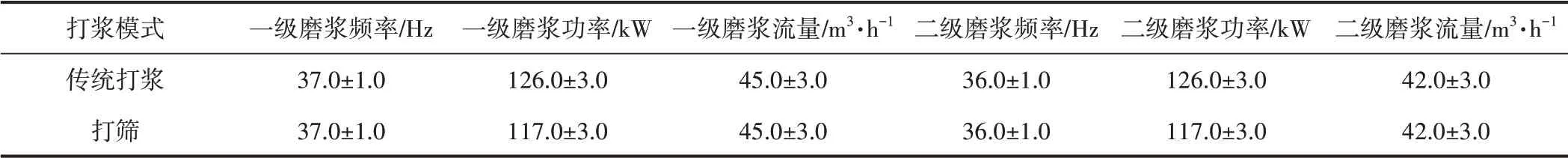

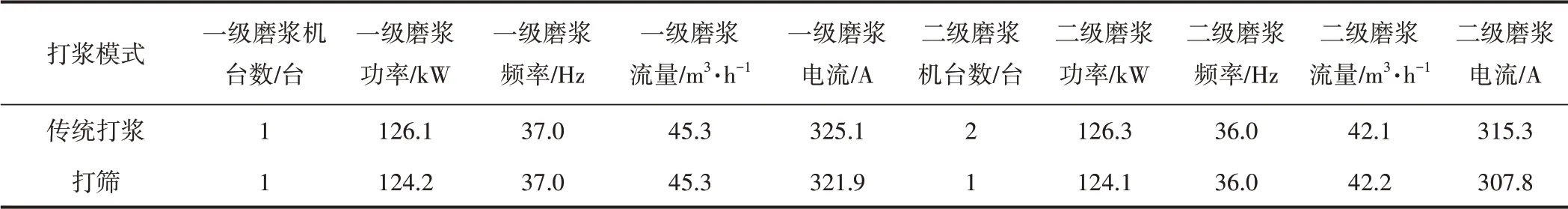

表2为功率调整前后磨浆机关键工艺参数对比结果。在传统打浆模式下,为避免浆料中不规则梗皮数量过多,需采用1台一级磨浆机,2台二级磨浆机串联的组合形式保持功率稳定,开展磨浆作业,各磨浆机功率均稳定控制在(126.0±3.0)kW范围内。采用打筛模式,在兼顾磨浆机有效运行的前提下,保持磨浆机数量不变,可将磨浆机功率下调至(117.0±3.0)kW范围内(降幅7.0%),浆料处理强度有效降低,其余参数变化详见表2。

表2 功率调整前后磨浆机关键工艺参数对比Table 2 Comparison of key process parameters of refiner before and after power adjustment

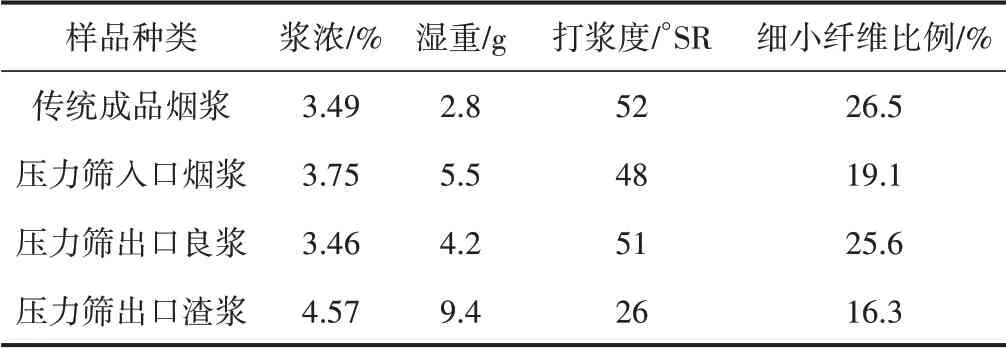

表3为浆料过程指标对比结果。由表3可知,经过中浓压力筛的选择性筛选,压力筛出口良浆相比传统成品烟浆,细小纤维比例和打浆度基本持平(降幅分别为3.4%和2.0%),湿重提升1.4 g(增幅50.0%)。表明仅降低磨浆功率,可在一定程度上避免纤维切断,保留长度,但由于细小纤维会优先通过筛缝进入压力筛出口良浆中,而打浆度主要受细小纤维比例影响,故压力筛出口良浆的打浆度会反弹提升,与传统成品烟浆持平。湿重提升主要是由于轻打工艺降低了磨浆功率,磨浆强度降低,压力筛入口浆料纤维变得粗长,此时的湿重5.5 g相对于传统打浆模式下湿重2.8 g提升明显,压力筛筛浆后仍保持较高水平。

表3 浆料过程指标对比Table 3 Comparison of processing indicators of pulp

综上所述,在打筛模式的基础上降低磨浆功率,可以在稳定打浆度水平的前提下提升湿重指标。

2.2.2 磨浆机台数优化

基于中浓压力筛对大尺寸梗皮的有效筛选作用,打筛模式下大胆尝试在保持功率一致的基础上减少磨浆机台数,具体参数如表4所示。不同阶段浆料指标变化见表5。由表5可知,传统成品烟浆打浆度均值46°SR,湿重均值为3.1 g。打筛模式下压力筛出口良浆打浆度相比传统成品烟浆下降12°SR(降幅26.0%);压力筛出口良浆湿重均值相比传统成品烟浆提高1.0 g(增幅32.0%)。主要原因是磨浆机台数减少后,浆料与磨盘接触的次数显著下降,浆料被机械反复搓揉的次数减少,细小纤维比例大幅降低(降幅47.6%),纤维平均长度变长(增幅15.0%)及大尺寸(>2 mm)纤维比例显著增大(增幅164.2%),经过中浓压力筛的筛选,虽然细小纤维组分优先通过筛缝,导致打浆度有所回升,但整体依然保持在预期水平。

表4 磨浆机台数调整前后关键工艺参数对比Table 4 Comparison of key process parameters before and after adjusting the number of refiner

从稳定性上来看,传统成品烟浆的打浆度变异系数6.8%,湿重变异系数为6.0%,在保持功率前提下减少磨浆机台数,浆料处理强度大幅下降,压力筛入口烟浆打浆度变异系数大幅上升至11.4%,湿重变异系数大幅上升至14.7%,浆料处于非常不均匀的状态。经中浓压力筛的选择性筛选,压力筛出口良浆打浆度变异系数下降至7.1%,与传统成品烟浆基本持平;湿重变异系数大幅下降至4.8%(降幅21.0%)。

综上,采用打筛模式,在保持磨浆功率前提下减少磨浆机台数,可较好实现“低打浆度,高湿重”的浆料处理预期,且湿重稳定性得到有效改善。

2.3 基片物理性能分析

2.3.1 透气度分析

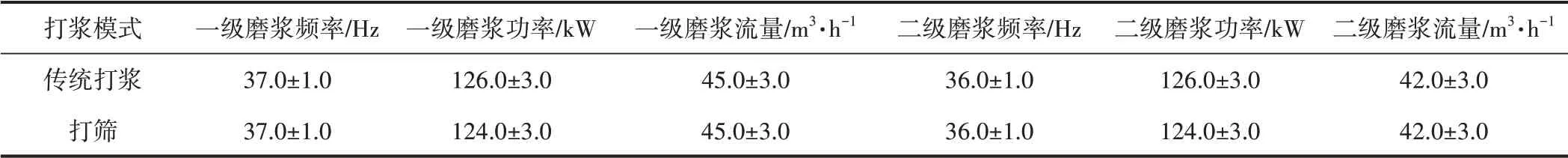

经过对打筛模式的制浆工艺优化,本研究基于表6的制浆参数生产制备了基片,并对不同打浆模式下得到的基片的物理性能进行对比分析。

表6 2种制浆模式下磨浆机关键参数对比Table 6 Comparison of key parameters of refiner under two pulping modes

基片的透气度通过在单位时间、固定面积内的空气量进行衡量,透气度越高,基片的孔隙率越大,对于涂布液的吸收和纵向迁移有一定的促进作用。图2为2种制浆模式所得基片透气度指标对比图。由图2可知,传统打浆模式得到的基片透气度为2300~2500 mL/min,而采用打筛模式得到的基片透气度达4000~4200 mL/min,提升幅度达70.0%以上。结合表5分析,主要原因是打筛模式得到的浆料中细小纤维更少,均匀大尺寸纤维比例更高,抄造后所得基片纤维交织更加松散,孔隙中细小纤维减少,整体孔隙率提高。透气度的显著提升对于涂布液的渗透和吸收有较好的促进作用。

图2 2种制浆模式所得基片的透气度Fig.2 Air permeance of substrates prepared by two pulping modes

表5 不同阶段浆料指标变化对比Table 5 Comparison of processing indicators of pulp

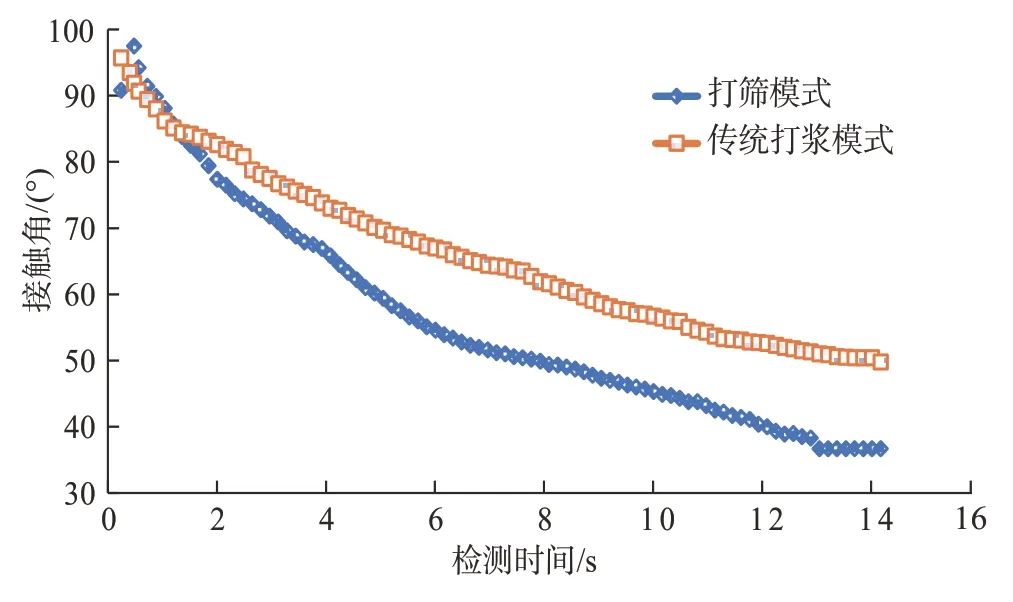

2.3.2 吸收性分析

图3和图4分别为接触角检测过程实拍图和变化趋势图。由图3可知,随着时间的推移,液体逐步被基片吸收,液体与基片之间的内夹角逐步减小并达到平衡状态。由图4可知,传统打浆模式下基片的液体接触角从95°降至50°,耗用时长16 s,变化速率2.8°/s;打筛模式下基片的液体接触角从97°降至37°,耗用时长13 s,变化速率4.6°/s。相比传统打浆模式,打筛模式所得基片的接触角下降了26.0%,接触角变化速率提升了64.3%,表明打筛模式得到的基片表面亲水性更好,更有利于液体的润湿与吸收。

图3 接触角检测过程实拍图Fig.3 Real-time shot of contact angle during detection pro⁃cess

图4 接触角检测过程变化趋势Fig.4 Variation trend of contact angle during detection process

2.3.3 匀度分析

匀度以匀度指数来表征,匀度指数基于比周长和对比强度的比值关系计算得出,即纸张中絮团尺寸越小,絮团分布越均匀,纸张的整体匀度越好[22-23]。

图5为基片匀度指数统计对比结果。由图5可知,打筛模式得到的基片,在各细分尺寸区间(除3~6 mm)的匀度指数均大于传统打浆模式,尤其是0~1 mm和10~16 mm的分布区间,明显高于传统打浆模式下的基片水平,且打筛模式下的基片总匀度指数为372,相比传统模式的341提升了9.1%,表明纤维絮团分布的填充程度得到一定提升。结合表5分析,絮团分布情况变化的原因是,打筛模式下细小纤维通过筛缝的优先级较高,通过筛缝的小组分纤维比例提高,形成的絮团尺寸也相对较小,数量较多;“先粗打”的理念提高了浆料的大尺寸纤维比例,基片在脱水过程中形成了更多大尺寸絮团结构,但大尺寸匀度指数较低,对总体影响不大。总体来看,打筛模式基片中的絮团尺寸更小,数量更多,对基片的填充效果更加充分均匀,基片整体匀度得到一定提升。

图5 基片匀度指数统计对比Fig.5 Statistical comparison of uniformity index of substrate

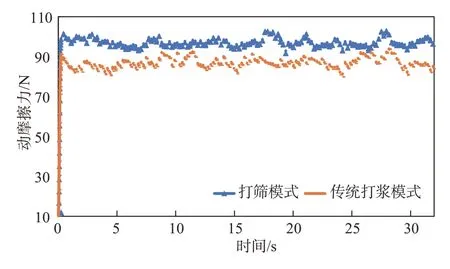

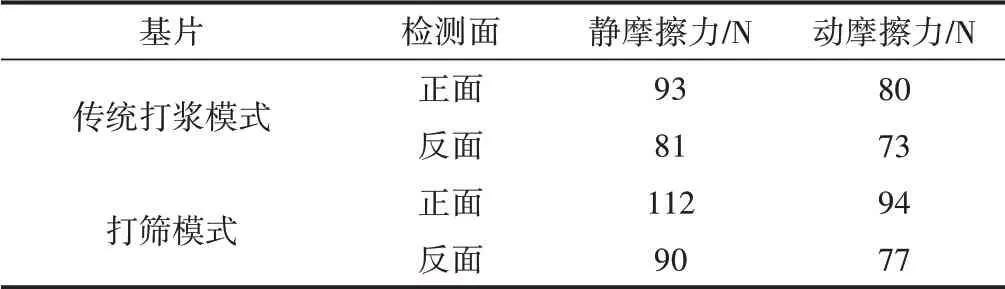

2.3.4 表面摩擦力分析

2种制浆模式下所得基片的动摩擦力变化规律如图6所示。从图6可以看出,打筛模式下基片的动摩擦力显著高于传统打浆模式下基片的动摩擦力,间接反映出基片表面粗糙程度有所提升。表7为正、反面基片摩擦力的检测结果。由表7可知,相比传统打浆模式,打筛模式基片正面静摩擦力可提升20.4%,动摩擦力提升18.0%;反面静摩擦力提升11.0%,动摩擦力提升5.5%。主要原因是打筛模式的打浆度相比传统打浆模式下降30.0%以上,浆料处理强度大幅下降,大尺寸纤维保留较多,纤维交织的孔隙率增加,暴露在基片表面的大尺寸纤维结构增多,有效地提升了基片表面的粗糙程度和摩擦力。

图6 2种制浆模式所得基片动摩擦力指标对比Fig.6 Comparison of dynamic friction index of substrates under two pulping modes

表7 摩擦力检测对比Table 7 Comparison of friction detection

2.4 浆料处理成本分析

采用打筛模式的制浆能耗成本降低情况详见表8。

表8 2种制浆模式能耗成本统计Table 8 Statistical data of energy consumption cost under two pulping modes

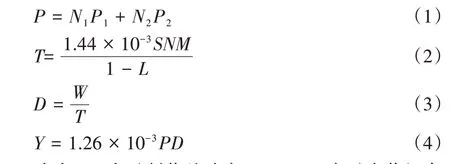

表8中制浆总功率、单日实际产量、年总生产日和年度制浆能耗成本的计算详见式(1)~式(4)。

式中,P表示制浆总功率,kW;N1表示磨浆机台数,台;P1表示磨浆机平均功率,kW;N2表示中浓压力筛台数,台;P2表示中浓压力筛平均功率,kW;T表示单日实际产量,t;S表示纸机车速,m/min;N表示纸机幅宽,m;M表示基片定量,g/m2;L表示薄片含水率,%;D表示年总生产日,天;W表示年产量,t;Y表示年度制浆能耗成本,万元。

通过表8及式(1)~式(4)的计算分析可知,按照年产量7500 t计算,采用打筛模式开展浆料制备,相比传统打浆模式,其可降低能耗成本36.41万元/a。

3 结 论

3.1 在“先粗打,后筛匀”的浆料处理模式下,优化调整了磨浆机功率和台数,压力筛出口良浆打浆度从46°SR降至34°SR,降幅26.1%,湿重从3.1 g提升至4.1 g,升幅32.3%,实现了“低打浆度,高湿重”的预期目标。

3.2 与传统打浆模式下的基片相比,打筛模式下基片正面静摩擦力从93 N提升至112 N,提升幅度为20.4%,透气度从2300~2500 mL/min提升至4000~4200 mL/min,提升幅度超过70.0%,接触角变化速率从2.8°/s提升至4.6°/s,提升幅度为64.3%,匀度指数从342提升至371,提升幅度为9.1%,这为进一步系统提升再造烟叶产品品质奠定良好技术基础。

3.3 按照7500 t的年产量计算,打筛模式相比传统打浆模式,浆料制备能耗成本每年可降低36.41万元,有力推动降本增效水平的提升。