智能干选机在骆驼山洗煤厂应用研究

郝俊飞,陶 健

(1.国家能源集团乌海能源有限责任公司骆驼山洗煤厂,内蒙古 乌海 016000;2.天津美腾科技股份有限公司,天津 300000)

0 引言

煤炭分选主要分为水洗和干选两个方向[1]。水洗基本采用跳汰、重介、浮选等工艺, 其优点是经过多年的发展,工艺已经成熟,分选精度满足生产使用要求。水洗的缺点是建设投资大、生产成本高,水资源消耗及浪费严重[2]。干选是近二十年来一直存在并缓慢发展的选煤方法,具有不用水、工艺简单、投资少、生产成本低的优点,主要代表工艺是基于振动和风选的复合式干法选煤工艺[3-4]。干选的缺点是无法实现有效分选,分选精度不满足生产使用要求。

本文以骆驼山洗煤厂为例。该厂是设计生产能力为3.0 Mt/a的大型矿井型洗煤厂。该厂入洗原煤以焦煤和肥煤为主,主要产品为洗精煤、洗中煤。其中:洗精煤产品主要作为炼焦用煤;洗中煤产品主要作为动力煤。通常的设计洗选工艺为:在准备车间内,首先对原煤进行分级,原煤粒径大于50 mm的原煤采用检查性手选;然后将手选出的原煤粒径破碎至50 mm以下,并与原煤粒径小于50 mm的筛下物混合运至主厂房进行洗选。主厂房采用无压三产品重介旋流器洗选[5]。

但是因调入原煤煤种多,煤质差异大,部分原煤属露天开采,粒径50 mm以上的原煤含量高,且原煤在开采时无粒度控制导致50 mm以上原煤中最大粒度可达500 mm及以上。现有原煤选前预排矸环节采用人工手选,手选系统存在以下问题[6]。

①手选工人劳动强度大、工作环境差。②矸石拣出率低,手选系统每年的拣矸量仅为8 000 t/a。大量块矸石经破碎后进入后续洗选系统,增加洗选加工成本。③手选矸石带煤高,造成损失。④原煤中软杂物不能有效拣出。基于以上原因,为降低洗选加工成本、提高企业经济效益、减轻工人劳动强度、改善工作环境、减少安全隐患,本文将骆驼山洗煤厂人工手选升级为机械排矸的选煤工艺,实现了入选原煤量的自动调节,保证了入选原煤量的稳定。

1 国内外同类研究的现状及技术比较

目前,国内外采用的选煤方法及装备主要集中在传统的重介、跳汰、浮选以及干法选煤。世界主要煤炭开采国应用的主要选煤装备如表1所示。

表1 世界主要煤炭开采国应用的主要选煤装备

由表1可知,各国选煤装备主要是传统需要借助水和介质分选的湿式重力选煤设备,少量为不需要借助水的干选设备。从分选物料的粒度角度分析,目前国内外除针对末煤和煤泥分选工艺和设备外,针对骆驼山煤矿粒径50 mm以上原煤这个粒级的分选设备主要为动筛跳汰机、重介浅槽及智能干选机(telligent dry separator,TDS)。

对上述三种原煤分选工艺进行了技术、经济比较。不同原煤分选工艺的对比如表2所示。

动筛跳汰机以水为介质进行分选,不需要磁铁矿粉介质。动筛跳汰机有效分选精度为矸石带煤率5~8%,不如重介浅槽及TDS,且设备体积大,结构复杂,维护量较大。此外,动筛跳汰机无法对500~300 mm的大块原煤进行分选,故不适宜采用动筛跳汰机。重介浅槽在这三者中的分选精度最高,矸石带煤率≤1%。但重介浅槽需要借助水、磁铁矿粉介质实现对煤炭的分选。配套系统需设置有产品脱水、煤泥水处理、介质回收等系统,系统复杂,生产成本高,吨煤加工费也相对较高。另外,重介浅槽无法对粒径200 mm以上的大块原煤进行分选,故也不建议采用。经过上述经济、技术对比,本文将探讨研究利用TDS智能干选[1-5]排矸工艺来解决选煤厂原煤预排矸问题,以代替人工手选。

2 TDS智能干选技术可行性研究

2.1 TDS发展历史及研究进展

煤炭射线识别干选技术是色选技术在矿石分选方面的应用[7]。20世纪60年代,英国即着手进行用X射线衰弱法筛选煤和矸石的研究。1973年,第十届国际选矿大会,D.E.詹金斯等发表了《X射线选煤机》一文,介绍了由英国国家煤业局和冈生公司合作研制的X射线选煤机。该机型最高处理能力达25 t/h。纽米兰丹矿粒径小于60 mm的原煤试验分选效果为:矸石带煤12.2%~22.6%、煤中带矸23.2%~31.8%。中国于1988年开始研究用于煤炭分选的射线干选技术[8],近年来发展飞速。目前,普遍采用γ射线或X射线识别技术对煤和矸进行识别,以实现煤矸分离。截止到2014年,国内报道的射线干法分选机分选精度整体水平为[9-10]:矸石带煤5%~10%、煤中带矸10%~20%。由于分选精度低,无法替代传统的湿式重介分选,该方案未得到广泛推广。2015年起,随着大数据技术的发展,有些企业开始高精度智能射线干选机的研发,智能射线干选技术进入快速开发期。2016年6月19日,大块煤TDS在山西投入使用。该设备分选粒级为50~300 mm,而超过300 mm的矸石也能够排出系统。其分选精度达到矸石带煤率0.85%,矸石排出率98%。目前,TDS已经开发出针对多种粒级的分选设备[11](包括50~300 mm、25~100 mm、10~30 mm等),分选带宽为800~4 000 mm,识别手段有“X射线”单源识别和“X射线+电荷耦合器件(charge coupled device, CCD)图像”双源识别等。

2.2 TDS工作原理

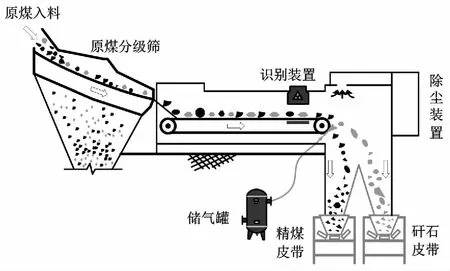

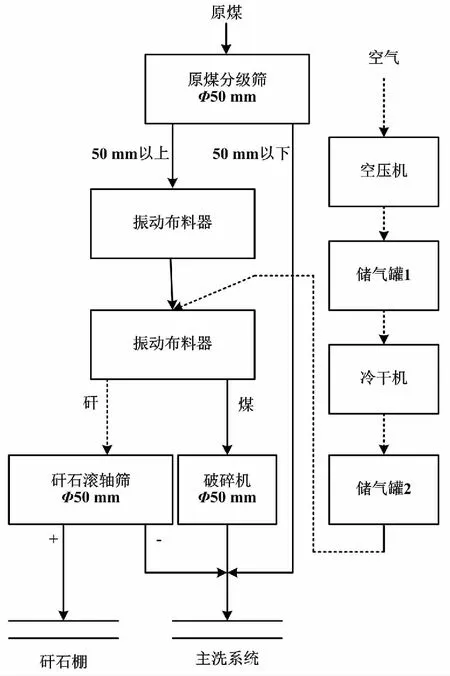

TDS采用的智能识别方法是结合X射线和CCD图像双重识别技术,并针对不同的煤质特征建立与之相适应的分析模型,通过大数据分析数字化地识别煤与矸石。TDS通过高频电磁阀驱动阵列式气枪喷吹改变煤或矸石的运动轨迹,从而实现煤与矸石的精确分选。TDS结构原理如图1所示。

图1 TDS结构原理图

TDS作为近年研发成功并推广应用的设备,首先需确认TDS在骆驼山洗煤厂应用的可行性。

2.3 半工业试验研究

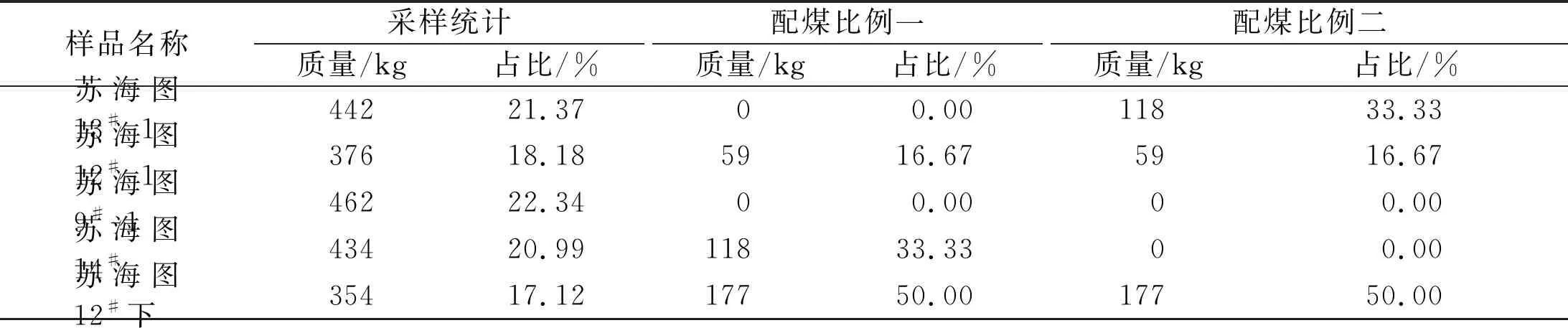

半工业试验的目的在于验证TDS能否用于煤矿粒径50 mm以上的原煤的分选。试验采集粒径50 mm以上原煤(取样煤层分别为苏海图13#-1、12#-1、9#-1、14#、12#下)共2 068 kg,在工业样机上进行智能干选半工业试验。由于该厂采用配煤入洗,故本次试验模拟实际配煤情况。采样统计及试验配比方案如表3所示。

表3 采样统计及试验配比方案

①配煤比例一为12#下∶14#∶12#-1 = 3∶2∶1。

②配煤比例二为12#下∶3#-1∶12#-1 = 3∶2∶1。

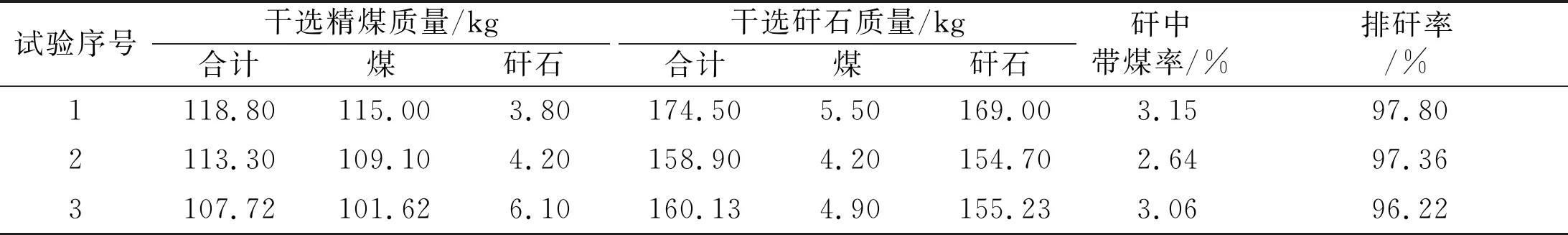

本组试验首先采用单源(X 射线)识别方式,对两种配煤比例分别试验三次。

半工业试验结果(配煤比例一,单源识别)如表4所示。

表4 半工业试验结果(配煤比例一,单源识别)

表4所示的试验结果表明,经过TDS分选后,干选矸石的平均矸中带煤率为2.95%,排矸率为97.13%。

半工业试验结果(配煤比例二,单源识别)如表5所示。

表5 半工业试验结果(配煤比例二,单源识别)

表5所示的试验结果表明,经过TDS分选后,干选矸石的平均矸中带煤率为3.11%,排矸率为95.86%。

本组试验说明:TDS单源识别(X射线)排矸效果明显,分选精度接近要求的技术指标。但矸石带煤率还是偏高,说明仅靠单源识别(X射线)不能保证分选效果。

为提高分选精度,本文在X射线识别基础上引入CCD图像识别技术,从而进一步探讨双源识别(X射线+CCD图像)的试验效果。

基于图像识别技术的煤与矸石自动识别,是以计算机为核心、结合光电技术和计算机图像处理技术的新型选煤技术。它根据模式识别原理,利用CCD摄像头对煤炭输送过程进行监测,通过图像采集卡将拍摄到的连续图像输人计算机以不断进行图像处理,并运用图像处理算法对其进行分析、识别,最终达到将煤块和矸石区分的目的。

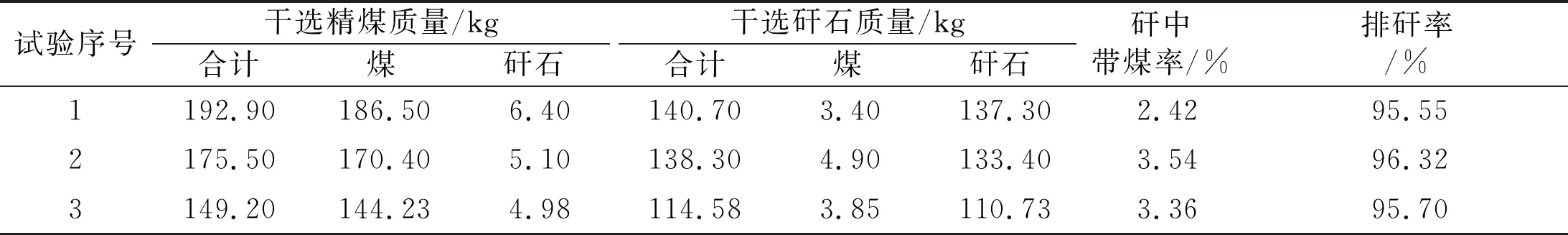

本组试验采用双源(X射线+CCD图像)识别方式,两种配煤比例分别试验三次。半工业试验结果(配煤比例一,双源识别)如表6所示。

表6 半工业试验结果表(配煤比例一,双源识别)

表6所示的试验结果表明,经TDS分选后,干选矸石的平均矸中带煤率为2.24%,排矸率为99.07%。

半工业试验结果(配煤比例二,双源识别)如表7所示。

表7 半工业试验结果表(配煤比例二,双源识别)

表7所示的试验结果表明,经TDS分选后,干选矸石的平均矸中带煤率为2.57%,排矸率为98.12%。

从试验结果来看,双源识别组的排矸效果均优于单源识别组,分选精度也高于单源识别组,满足指标要求。这说明采用双源(X射线+CCD图像)识别的TDS适用骆驼山洗煤厂的粒径50 mm以上原煤分选。

3 TDS的改造应用研究

3.1 改造后工艺流程

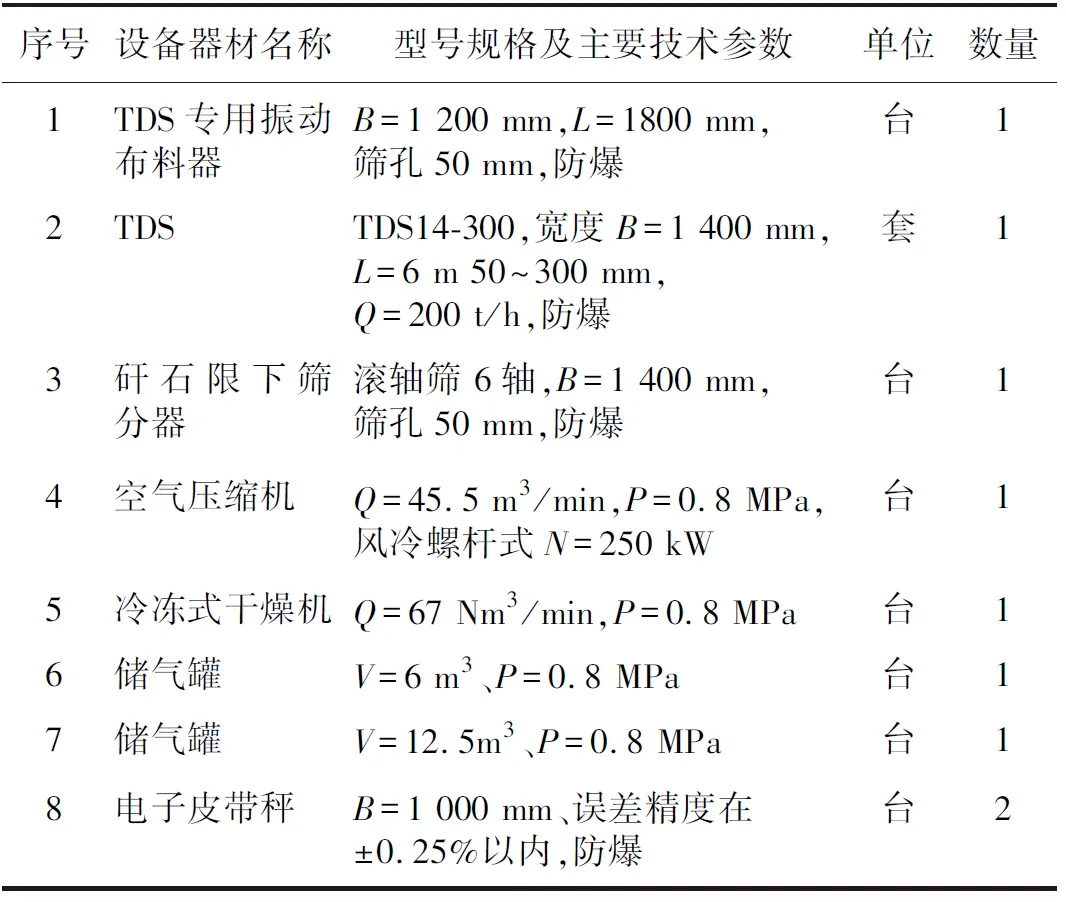

原煤经50 mm筛分后,粒径50 mm以上物料(包括50~300 mm、300~500 mm、+500 mm)通过振动布料器的布料后进入TDS分选。当原煤中煤多矸少时,TDS执行打矸工艺,干选矸石直接进入矸石池。长远来看,骆驼山煤少矸多。届时,TDS可在线切换打煤工艺。干选矸石经限下筛分器(即滚轴筛)进行50 mm筛分:筛上物作为最终矸石进入矸石池,筛下碎煤进入主洗系统。TDS排矸后的原煤经现有破碎机破碎至粒径50 mm以内后,与原煤分级筛下的末煤一起进入主洗系统。改造后工艺原理如图2所示。

图2 改造后工艺原理图

3.2 工艺设备选型

骆驼山原煤处理能力为568.18 t/h。该厂外来煤中块率最大的苏海图煤矿12#煤粒径50 mm以上产率30%、煤流系统不均衡系数K=1.15,计算TDS智能干选系统的小时量为568.18 t/h×30%×1.15=196.02 t/h。

主要工艺设备选型如表8所示。

表8 主要工艺设备选型表

3.3 改造工艺布置

本次改造采用TDS代替手选,在现有准备车间改造。由于原煤准备车间空间有限,常规长度TDS无法布置,故本文在不影响布料效果和分选精度的前提下,研究设计出超短型TDS,以满足现场布置要求,尽量减少土建改造工程量。具体改造如下:将原203手选皮带机头的除铁器移位至来料皮带201机头处;在9.00 m平面拆除203手选皮带、抬高并后移原煤分级筛,原煤分级筛出料口后面依次布置振动布料器和TDS;在5.00 m平面,原204破碎机位置不变,在破碎机西侧布置一台矸石限下筛分器,筛上矸石直接溜出车间外进入新建矸石池。

4 应用效益分析研究

手选是靠人持续、机械式的劳动,拣出大块矸石及杂物。但是,手选受人为因素影响(疲惫和疏忽),尤其是当原煤中矸石量较大时,矸石拣出率不能保证。这导致进入后续洗选系统的原煤质量波动较大。本文研究应用原煤TDS智能干选系统,代替人工手选。这将产生如下经济效益。

①节省人工费。骆驼山洗煤厂原煤采用智能干选工艺后,正常生产中可实现无人值守,可解放6名手选工人,按照10万元/人·年计,每年可节约手选工人工成本约60万元。

②节省块煤破碎机维修费及电费。改造后,绝大多数块矸石可有效预先排出,降低了破碎机的正常损耗,使齿板寿命可由半年提高至两年并降低了破碎机的维修量,预计每年可节省维修费20万元。另外,破碎机以破碎原煤为主,功耗可降低50%,预计每年可节省电费15.44万元。累计节省破碎机电费及维修费35.44万元。

③节省手选皮带维修费。203手选皮带每年的维检费用(含托辊、滚筒包胶及其他)约为3万元。采用TDS代替手选后,可节省这部分维修费。

④节省矸石洗选加工费。TDS减少了未拣出矸石进入洗选系统的概率,可有效缓解块矸石对主洗车间管道、溜槽、设备等的磨损,在减轻设备损耗的同时降低了生产成本。按照矸石排出率95%计,采用TDS智能干选系统每年可排出矸石约28.5万吨。按照重介洗选加工费20元/吨原煤计,每年可节省重介洗选系统加工费(28.5万吨-0.8万吨)×20元/吨=554万元。

⑤节省浮选系统加工费。TDS减少了大量块矸石破碎后进入主洗系统的可能,避免了这部分矸石遇水泥化,减轻了煤泥水系统的负担,有利于煤泥重介和浮选环节的分选精度稳定。按照次生煤泥产率5%,煤泥浮选系统加工费30元/吨煤泥计,每年可节省浮选系统加工费(28.5万吨-0.8万吨)×5%×30元/吨=41.55万元。

⑥有效适应原煤矸石含量的波动,保证进入旋流器原煤数、质量的均匀稳定。一方面,无论原煤矸石量升高还是降低,智能干选系统均能保证块矸石的排出率,使得进入旋流器的入洗原煤质量稳定;另一方面,鉴于智能干选系统排矸率稳定,可通过精准控制煤坑下原煤不同的给煤量,使得进入旋流器的入洗原煤数量均匀。

⑦提高洗煤厂智能化水平,降低安全隐患。TDS智能化程度的提高,使原煤预排矸环节实现无人值守,降低了人员安全隐患。

⑧TDS系统增加生产成本。TDS系统与现有手选系统相比,主要增加了电费及维修费,其中电费每年增加约58.50万元(电费按0.5元/kW·h计),维修费(主要为TDS维修费)增加约35万元,合计增加约93.5万元。

经上述应用效益分析研究,使用TDS后的综合效益累计节省成本590.49万元。

5 结论

以X射线为基础识别方式的TDS是近年来比较流行的新型选煤设备,其运用的智能干选技术实现了选煤理论的创新。本文以骆驼山洗煤厂为例,经过半工业试验研究,采用双源识别(X射线+CCD图像)的TDS可以对该洗煤厂的煤与矸石有效识别,并通过高压风执行系统将块矸石排出。该方法分选精度高,排矸率高,适用于原煤的选前预排矸。通过改造应用研究,该系统简洁,设备台数少,布置可行,实施难度小,可有效提高经济效益。