具有梯度结构的超细纤维复合空气过滤材料对油-灰混合颗粒的容尘性能研究

张涛 刘思含 周志强 周浩 孙召霞 梁云,*

(1.清洁高效燃煤发电与污染物控制国家重点实验室,江苏南京,210023;2.华南理工大学轻工科学与工程学院,广东广州,510640)

纤维过滤材料是空气中颗粒物净化装置的关键材料。过滤效率高、阻力低、使用寿命长是优质滤材研制的永恒标准[1-3]。通常,滤材在一定测试标准条件下的容尘量被用于评估其使用寿命,滤材容尘量越高,其使用寿命越长[4-6]。使用环境包括温度、湿度及气溶胶特性,其对滤材使用寿命有重要影响。目前已有研究成果主要集中在气溶胶尺寸及浓度对滤材性能的影响[7-9]。油性气溶胶对滤材性能影响的相关研究只有Frising等人[10]探究了HEPA滤材对油灰混合尘容尘性能,其研究结果表明,滤材阻力增加速率为其对纯灰容尘过程中阻力增加速率的12倍。我国大气环境恶劣,空气中含有大量油性污染物[11-13],会大大降低滤材的使用寿命。大量使用案例表明,滤材在高油污环境中的使用寿命比无油环境中降低50%以上。因此,研制高油污环境中的长寿命滤材对空气过滤材料行业具有重要意义。

具有梯度结构的超细纤维复合空气滤材由于其出色的灰尘颗粒容尘量受到了广泛关注[14],但其在含油污环境中的性能表现仍未广泛研究。为了探究其在含油污环境中的性能表现,本研究制备了超细纤维在滤材厚度方向呈梯度分布的复合空气滤材,对其过滤效率曲线进行了分析,并探究了滤材对油-灰(癸二酸二异辛-A2灰)混合污染物的容尘性能。

1 实 验

1.1 滤材制备及表征

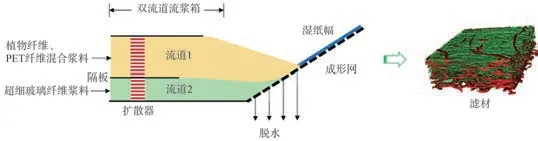

具有梯度结构的超细纤维复合空气滤材制备在中试生产线上利用多层成形斜网技术实现,流程如图1所示。将植物纤维和聚对苯二甲酸乙二酯(PET)纤维均匀分散后,泵送至流浆箱内的流道1,超细玻璃纤维分散后泵送至流道2,纤维悬浮液流经流道内的阶梯扩散器后,达到稳定的层流状态,2个流道的浆料在成形网混合后不发生混合,经脱水后施胶处理增强,最后干燥得到具有梯度结构的滤材。

图1 滤材制备流程示意图Fig.1 Schematic diagram of filter material preparation process

对滤材的入流面、出流面及截面形貌结构进行表征。滤材的过滤性能进行研究前先对其定量进行测定,随后使用手持式厚度仪(型号YG142,宁波纺织仪器厂)按照标准GB/T 3820—1997对其厚度进行测量。使用透气度仪(型号FX 3300-Ⅳ,Textest公司,瑞士)测试滤材透气度。使用毛细管流动孔隙度仪(型号CFP 1100,Porous Material公司,美国)测试滤材的孔径分布。使用耐破度仪(型号Mullen Testers CE 180,L&W公司,美国)测试滤材耐破度。滤材的形貌结构使用扫描电子显微镜(SEM,型号G2Pro Y,Phenom-world公司,荷兰)观察分析。

1.2 滤材过滤性能及对癸二酸二异辛(DEHS)-A2灰混合尘的容尘性能

为了探究滤材的最易穿透粒径(过滤效率最低时对应的颗粒粒径),在面流速5 cm/s的条件下,测试分析滤材对粒径20、50、80、100、200、300、500 nm的NaCl颗粒的过滤效率。测试系统设置如图2(a)所示。其中,NaCl颗粒由雾化器发出后进入干燥器,后经差分电迁移率粒径分析仪进行筛分,得到单一粒径的带电颗粒,带电颗粒经静电中和器中和后进入测试夹具,测试过程中凝结核计数器对上下游颗粒的数量浓度进行实时监测,滤材对不同粒径的颗粒的过滤效率(E)计算如式(1)所示。

式中,Cdown为滤材下游颗粒物数量,Cup为滤材上游颗粒物数量。

滤材对DEHS-A2灰混合尘的容尘性能测试系统如图2(b)所示。测试面流速11.1 cm/s,终止压差2000 Pa。加载纯A2灰及纯DEHS的浓度为1000 mg/m3,加载混合尘时,调节A2灰及DEHS雾化器的发尘条件,得到总浓度为1000 mg/m3、DEHS含量分别为20%、40%、60%和80%的混合尘。2种颗粒物单独经发尘、发雾器产生后在测试管道混合,进入测试夹具,当滤材压差上升至2 kPa时,终止实验。取出滤材称重,滤材容尘量(DHC)计算如式(2)所示。

图2 滤材性能测试系统示意图Fig.2 Schematic diagram of test system for filter material

式中,M1为容尘测试结束后滤材的质量,g;M0为洁净滤材的质量,g;A为有效过滤面积,100 cm2。

2 结果与讨论

2.1 滤材的基本性能分析

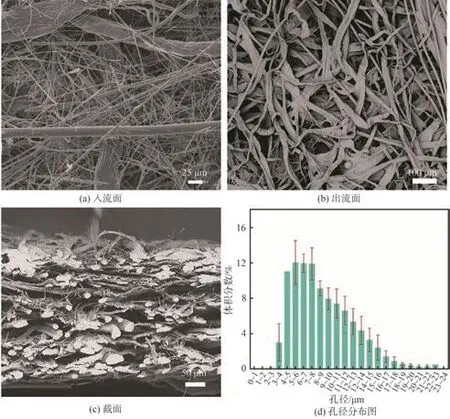

滤材的基本性能包括定量、透气度、耐破度,测试结果如表1所示。滤材形貌及孔径分布测试结果如图3所示。从图3可以看出,超细纤维主要分布在滤材厚度方向的上部,出流面只有少量的超细纤维。滤材孔径分布在2~20 μm区间内,主要分布在4~9 μm之间。

图3 滤材SEM图及孔径分布Fig.3 SEM images and pore size distribution of filter material

表1 滤材的基本性能Table 1 Basic properties of filter material

2.2 滤材过滤效率分析

滤材对不同单一粒径的立方体状NaCl颗粒过滤效率如图4所示。从图4可以看出,滤材的最易穿透粒径为100 nm。当NaCl颗粒粒径小于100 nm时,随颗粒粒径的增加,滤材的过滤效率减小。当NaCl颗粒粒径大于100 nm时,随颗粒粒径的增加,滤材的过滤效率先增加后保持平稳。根据单纤维过滤理论,纤维对颗粒物的捕集机理为:扩散、拦截、惯性碰撞。粒径20、50、80 nm的颗粒通过扩散被滤材拦截。在此范围内,随颗粒粒径的增加,颗粒的扩散系数减小,导致扩散效率降低[15]。粒径500 nm的颗粒主要通过惯性碰撞被滤材拦截。粒径100、200及300 nm的颗粒由于对应惯性碰撞来说粒径太小,而对于扩散拦截作用来说粒径过大;因此,此粒径范围内的颗粒在滤材中最易穿透。综上所述,本研究中研制的滤材最易穿透粒径为100 nm。

图4 滤材对不同粒径的NaCl颗粒的过滤效率Fig.4 Filtration efficiency of filter material against NaCl particles with different size

2.3 滤材的容尘性能

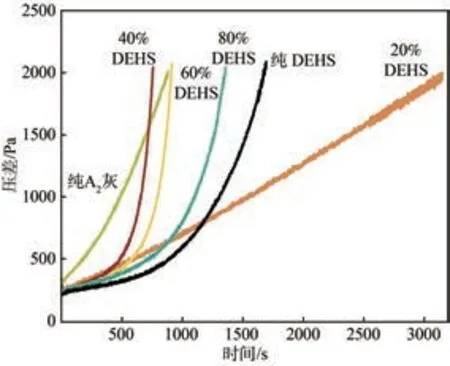

滤材对纯A2灰、纯DEHS及不同DEHS含量的DEHS-A2混合尘的容尘量(DHC)测试结果如图5所示。从图5可以看出,在相同测试条件下,滤材对纯A2灰和纯DEHS的DHC分别为92.0 g/m2和182.5 g/m2。对不同DEHS含量的DEHS-A2混合尘的容尘测试结果表明,当混合尘中DEHS含量为20%时,滤材DHC最高,为414.7 g/m2。随着DEHS含量的增加,滤材的DHC降低,当DEHS含量为60%时,滤材DHC最低,为84.1 g/m2。宋强等人[16]的研究结果中,在此条件下的常用商业化熔喷纤维复合滤材DHC为26.5 g/m2。综合比较,本研究制备的具有梯度结构的超细纤维复合空气过滤材料比双层结构的商业化产品有更好的容尘性能。

图5 滤材对不同DEHS含量混合尘的DHCFig.5 DHC of filter material against mixture dust with different DEHS content

图6为滤材容尘过程中的压差随时间增加的变化情况。从图6可以看出,滤材在对纯A2灰容尘过程中,压差变化经历了3个阶段[17]。第一阶段是深层过滤阶段,在此阶段内,随着A2灰颗粒在滤材中的沉积,纤维间的孔隙被颗粒物填充,滤材孔隙率降低,对气流的压差缓慢增加。第二阶段是过渡阶段,在此阶段内,A2灰颗粒逐渐在滤材表面形成颗粒链,滤材压差增加,速率变大。第三阶段是滤饼过滤阶段,在此阶段内,A2灰颗粒在滤材表面形成滤饼,随着时间的增加,滤材压差快速增加。滤材对油性液滴DEHS的容尘过程中压差变化也经历了3个阶段[18]。第一阶段内,少量DEHS液滴沉积在纤维表面,增加了与气流的摩擦面积,滤材压差缓慢上升。第二阶段内,沉积在纤维表面的DEHS液滴聚集在一起,由于毛细力的作用,油性液滴发生重新排布,使过滤面积降低,滤材压差增加速率大于第一阶段。第三阶段内,DEHS液滴在纤维表面形成油膜,逐渐堵塞纤维间的孔隙,使滤材压差呈指数增加。当混合尘中DEHS含量为40%、60%和80%时,滤材的压差增加趋势与加载纯DEHS液滴时相同,但在第一阶段和第三阶段的压差增加速率更大,导致滤材的总容尘时间减少,滤材DHC降低。当混合尘中DEHS含量为20%时,滤材压差随着时间的增加呈线性缓慢增加,这是滤材在此条件下有最高容尘量的原因。

图6 滤材对不同DEHS含量的混合尘容尘过程中的压差变化曲线Fig.6 Pressure drop transition curves of filter material holded with mixture dust with different DEHS content.

2.4 污染物在滤材中的分布

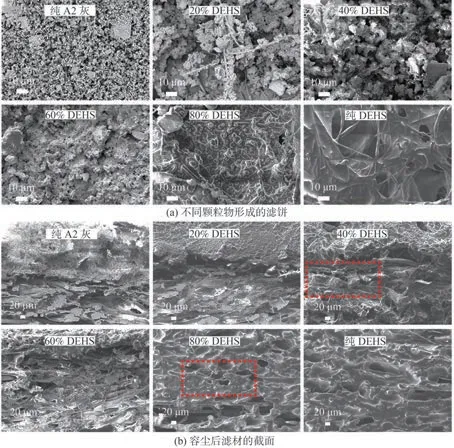

滤材容尘测试后,颗粒物形成的滤饼及在滤材中的分布情况如图7所示。从图7(a)可以看出,纯A2灰颗粒在滤材表面形成了滤饼,DEHS含量为20%的混合尘中,DEHS液滴黏附在A2灰颗粒表面,并将小颗粒桥接在大颗粒表面,使颗粒形成颗粒链,而不是紧密排布,最终快速形成滤饼[19]。滤饼结构疏松,使滤材压差缓慢增加。随着DEHS含量的增加,A2灰颗粒形成的颗粒链间的孔隙逐渐被DEHS填充。当DEHS含量为60%时,混合尘形成的滤饼结构致密。当DEHS含量为80%时,A2灰完全浸没在DEHS中,混合尘形成了“海岛”结构的滤饼,灰尘颗粒间的孔隙完全被DEHS液滴填充,因此,滤材压差在第三阶段呈指数增加。此外,图7(a)中纯DEHS容尘后的滤材表面SEM图表明,DEHS液滴在滤材表面形成了油膜,使纤维间的孔隙完全被堵塞。因此,在第三阶段内,加载纯DEHS的滤材压差增加速率最大(图6)。

图7 不同DEHS含量的混合尘在滤材中的分布SEM图Fig.7 SEM images of distribution of mixture dust with different DEHS content in the filter material

图7(b)为容尘测试后滤材的截面SEM图。从图7(b)可以看出,A2灰颗粒主要沉积在滤材厚度方向的上部,随着混合尘中DEHS含量的增加,穿透进入滤材内部的油性液滴DEHS增加,当DEHS含量为80%时,油性液滴已分布在整个滤材中。另一方面,随着DEHS含量的增加,混合尘的黏度降低,流动性增加,由于气流拖拽力,混合尘在纤维表面重新排布[17],一些A2灰颗粒随DEHS液滴进入滤材内部(框内)。

3 结 论

本研究制备了具有梯度结构的超细纤维复合空气过滤材料,探究了其过滤效率及对纯A2灰、纯癸二酸二异辛(DEHS)和DEHS-A2灰混合尘的容尘性能。

3.1 与目前常用商业化熔喷纤维双层复合滤材相比,相同条件下,具有梯度结构的超细纤维复合空气滤材在含油污环境中具有较大的容尘量,更长的使用寿命。

3.2 混合尘中含有少量的油性液滴DEHS会增加滤材使用寿命。与纯A2灰相比,混合尘中含有20%DEHS会使滤材容尘量由92.0 g/m2增加至414.7 g/m2,压差增加更缓慢。滤饼形貌分析结果表明,DEHS桥接在大粒径与小粒径的A2灰颗粒之间,形成结构疏松的滤饼,使滤材压差增加速率低,容尘量增加。

3.3 当混合尘中DEHS含量大于20%时,滤材容尘量随着DEHS含量的增加而降低,当DEHS含量为60%时,滤材容尘量最低(84.1 g/m2),混合尘在滤材表面形成的滤饼结构致密,使滤材阻力在滤饼过滤阶段快速增加。当DEHS含量为80%时,A2灰颗粒完全浸没在DEHS中,形成具有“海岛”结构的滤饼,颗粒之间的孔隙被完全堵塞,滤材阻力增加速率最大。

3.4 随着DEHS含量的增加,混合尘的流动性增加,穿透进入滤材内部的颗粒物增加。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法