微槽的超声振动辅助磁性复合流体抛光工艺研究

魏久翔, 姜 晨, 刘 剑

(上海理工大学 机械工程学院,上海 200093)

微槽结构作为微型元器件中常见的结构,在微电子、生物医学及航空航天等领域得到广泛使用[1]。对于微尺寸零件,由于表面粗糙度而产生的摩擦力影响更为显著[2]。对于微流控元器件,表面粗糙度会直接影响流体的流动性[3]。微槽型通道反应器是氢燃料电池制氢系统的核心元件之一[4],微槽底部的表面质量和精度影响了反应器中流体的流动稳定性。高质量的微槽能够有效地延长燃料电池寿命,提高电池输出功率。然而,传统的抛光方式存在加工效率低、加工过程不可控以及容易产生表面损伤等缺点。因此,迫切需要一种能够针对提高微槽表面质量的新型高效光整加工技术。

如今面向微结构工件的抛光技术研究在不断深入。Jang 等[5]利用激光微量抛光技术对316L 型不锈钢的2 个不同形状表面进行抛光;对于倾斜或弯曲的表面,分别使得表面粗糙度降低了56.4%和57.3%。Tsai 等[6]利用磨料水射流抛光对SKD61型模具钢微槽结构进行抛光处理,使表面粗糙度Ra从0.24 μm 下降到0.06 μm。Guo 等[7]采用磁场辅助光整加工方法对微流控芯片中的铝合金弯曲微结构模具进行抛光,表面粗糙度从0.37 μm 下降到0.11 μm。

MCF(magnetic compound fluid)抛光最早由Shimada 等[8]提出。MCF 结合了磁流变液(magnetorheological fluid,MRF) 和 磁 流 体(magnetic fluid,MF)的优点[9],具有抛光液粘度可保持连续、无级变化,加工过程高效可控,对元件表面和亚表面几乎无损伤的优势[10]。由于MCF 抛光液粘度可控的特点,适合对微槽进行光整加工。此外,通过引入超声振动进一步改善微槽底部的抛光效果。

超声振动能够提高加工性能,目前被广泛应用于辅助加工过程[11-12]。与其他抛光方式相比,UMCF(ultrasonic-vibration-assisted magnetic compound fluid)抛光作为一种较为新颖的超精密加工技术,具有切削力小、切削热低、加工稳定、加工效率高、能够适应各类复杂表面的特点[13]。作为一项新型光学精密加工技术,国内对于UMCF抛光的研究较少。

本文根据表面接触理论分析UMCF 抛光的改善作用,通过试验探究UMCF 抛光加工微槽底部的抛光效果;进而研究不同参数下MCF 抛光和UMCF 抛光对微槽的表面形貌、去除率和表面粗糙度的变化规律,获得最佳抛光参数。

1 超声振动辅助磁性复合流体抛光原理

MCF 抛光过程中,带有磨粒的抛光液在动态磁场作用下形成柔性抛光膜,随着抛光轮的转动对工件进行微铣削去除[14]。试验中的抛光液成分包括微纳米级羰基铁粉、α-纤维素、氧化铝抛光粉和去离子水。UMCF 抛光原理如图1 所示。UMCF抛光加工示意图如图2 所示。

图2 UMCF 抛光加工示意图Fig. 2 Diagram of UMCF polishing

图1 为UMCF 抛光基本原理。在外加磁场的作用下,MCF 中的磁性颗粒迅速从自由状态转变为沿磁力线方向的链状结构,形成柔性抛光膜。氧化铝抛光颗粒在纤维素的作用下悬浮在抛光膜最外层,随着抛光轮转动对表面形成切削作用。抛光颗粒在超声振动的影响下动能增加,抛光均匀性得到显著改善。

图1 UMCF 抛光原理Fig. 1 Measurement method of UMCF polishing

根据表面接触基础理论的Cassie 模型,对UMCF 抛光过程进行分析。如图3(a)所示,Cassie模型指出,当液体接触固体表面时,固体表面的凹坑(微槽底部空隙)处会留下少许空气,导致液体无法和固体表面充分贴合。

图3 MCF 与微槽表面接触示意图Fig.3 Schematic diagram of surface contact of MCF and microgrooves

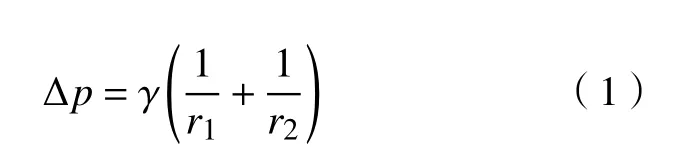

磁性复合流体与微槽工件接触时,MCF 抛光膜与微槽底部之间形成一层气膜。根据Young-Laplace 方程[15]:

式中:△p表示液面内外压力差;γ为表面张力;r1,r2为接触两表面的曲率。

如图3(b)所示,微量的气体相对于MCF 形成凸面相;此时凸面相为气相,凹面相为液相,凸面相的压力高于凹面相[16]。因此,产生压力差△p,使得带有抛光颗粒的柔性抛光膜不能很好地同工件表面贴合,从而影响MCF 中的抛光颗粒对微槽底部的作用效果。

通过超声振动的作用,破坏了MCF 与微槽结构之间的气膜,使得抛光液中的抛光颗粒能够对槽底进行更好的去除作用。此外,超声振动的加入使得抛光颗粒获得更大的动能,提高了抛光效率,进一步提高了抛光均匀性。

2 试验装置

试验采用316L 型不锈钢微槽,微槽相关参数如图4 所示。

图4 微槽工件Fig. 4 Microgrooved workpiece

自行搭建的UMCF 抛光装置如图5 所示,超声振子产生轴向超声振动,抛光轮位于超声振子上方,微槽工件利用石蜡与超声振子固定。

图5 UMCF 抛光试验装置Fig. 5 UMCF polishing experimental setup

MCF 抛光液参数和试验参数如表1 和表2所示。

表1 MCF 抛光液参数Tab.1 Composition of MCF slurry

表2 抛光试验参数Tab.2 Parameters of polishing

3 试验结果和讨论

3.1 超声振动对微槽底部抛光效果

由Young-Laplace 方程可知,微槽结构会影响压力差的作用。为了探究超声振动对抛光微槽底部的影响,在槽宽为1 mm 的条件下,设定微槽宽深比k对不同结构微槽进行初步研究。式中:w表示微槽的槽宽;h为微槽的槽深。

图6 表明,随着宽深比的提高,UMCF 抛光后槽底表面粗糙度下降并趋于平缓。当宽深比为4 时,UMCF 抛光后微槽底部表面粗糙度下降到0.403 μm。这表明超声振动改善了MCF 抛光微沟槽底部的光整效果;此外,UMCF 抛光能够显著降低宽深比k=4,5 的沟槽底部表面粗糙度。由于宽深比越大,越接近平面,因此,选择适合UMCF 抛光的最小宽深比k=4 的微槽工件进行后续研究。

图6 微槽底部表面粗糙度Fig. 6 Surface roughness of the bottom surface

3.2 微槽表面形貌

根据前面的试验结果,超声振动加入后,微槽底部表面粗糙度有明显降低。图7 为MCF 和UMCF 抛光微槽表面的扫描电镜图像,通过对比SEM 图像可以看出,超声振动改善了MCF 抛光对微槽底部的光整效果,得到了较好的底部表面形貌。

图7 MCF 和UMCF 抛光微槽扫描电镜图像Fig.7 Scanning electron microscope image of the microgrooves in MCF and UMCF

在金相显微镜(AOSVI,M230-21BLC)下观察工件的表面形貌。在图8 中,UMCF 抛光微槽底部的效果相对于MCF 抛光有显著提高。在图9中,UMCF 抛光后微槽顶部表面划痕明显减少。这表明在超声振动作用下,抛光颗粒切向运动,使得抛光颗粒对表面作用更加均匀。

图8 MCF 和UMCF 抛光槽底表面形貌Fig.8 Surface topography of the bottom surface in MCF and UMCF

图9 MCF 和UMCF 抛光槽顶表面形貌Fig. 9 Surface topography of the top surface in MCF and UMCF

图10 采用超景深显微镜(基恩士VHK-500)拍摄微槽三维形貌。通过比较抛光前、后表面形貌,UMCF 抛光对微槽底部表面质量有明显提高,并且对微槽结构没有造成明显破坏。

图10 MCF 和UMCF 抛光微槽三维形貌Fig.10 3D topography microscope image of the microgrooves in MCF and UMCF

3.3 表面粗糙度

3.3.1 槽顶表面粗糙度

图11 表明不同条件下MCF 抛光和UMCF 抛光后微槽顶部表面粗糙度Ra的变化。在图11(a)中,当抛光轮转速为500 r/min 时,UMCF 抛光微槽顶部Ra达到最小值。在图11(b)和11(c)中,微槽顶部Ra随着抛光时间和抛光间隙的提高呈现先减小后增加的趋势。UMCF 抛光3 min 后效果显著提高,5 min 时微槽顶部Ra达到最小值。两种抛光方式下,当抛光间隙为2 mm 时,微槽顶部Ra最小,此时抛光效果最好。在图11(d) 中,羰基铁粉的粒径超过20 μm 后,微槽顶部Ra下降趋势减缓;当羰基铁粉粒径为48 μm 时效果最佳。图11(e)表明,随着超声振幅的提高,抛光液的损失加剧,微槽顶部Ra增加。

图11 MCF 和UMCF 抛光槽顶表面粗糙度Fig.11 Surface roughness of the top surface in MCF and UMCF

在不同加工条件下,相比于MCF 抛光,UMCF抛光后微槽顶部表面粗糙度更低。由此表明UMCF抛光进一步改善了微槽顶部的表面质量。

3.3.2 槽底表面粗糙度

图12 表明不同条件下MCF 抛光和UMCF 抛光后微槽底部表面粗糙度Ra的变化。在图12(a)中,MCF 抛光后微槽底部Ra随抛光轮转速的增加而降低。UMCF 抛光后,微槽底部的表面粗糙度在抛光轮转速为500 r/min 时达到最小值。图12(b)中,UMCF 抛光5 min 后,微槽底部的表面粗糙度达到最小值并且变化趋于平缓。图12(c)中,MCF抛光后微槽底部Ra随着抛光间隙的增加而增加;当抛光间隙为2.5 mm 时,微槽底部Ra为3.7 μm,这表明此时MCF 抛光几乎没有去除作用。而在UMCF 抛光中,当抛光间隙为2 mm 时,微槽底部Ra达到最小值。在图12(d)中的两种抛光方式下,随着羰基铁粉的粒径的增大,微槽底部Ra呈现下降趋势;当羰基铁粉粒径为48 μm 时,UMCF抛光后微槽底部Ra为MCF 抛光后微槽底部Ra的1/4。图12(e)表明,随着超声振幅的提高,抛光液的损失加剧,微槽底部Ra增加。

图12 MCF 和UMCF 抛光槽底表面粗糙度Fig.12 Surface roughness of the bottom surface in MCF and UMCF

在不同加工条件下,UMCF 抛光后微槽底部表面粗糙度达到0.403 μm,而MCF 抛光后微槽底部表面粗糙度为1.219 μm。由此表明,MCF 抛光很难对微槽底部产生光整效果,而UMCF 抛光显著改善了微槽底部表面质量。

3.4 材料去除率

图13 表明不同条件下两种抛光方式对微槽的材料去除率MRR。在图13(a) 中,UMCF 抛光下的MRR随着抛光轮转速呈现出先增大再减小的趋势,当抛光轮转速为500 r/min 时MRR最大。在图13(b)和13(c)中,在两种抛光方式下,MRR随着抛光时间和抛光间隙的增加而减少。在图13(d)中,在两种抛光方式下,MRR均随着羰基铁粉粒径的增大而增大。图13(e)表明,超声振幅超过15 μm 时,MRR下降。

图13 MCF 和UMCF 抛光材料去除率Fig.13 Material removal rate in MCF and UMCF

UMCF 抛光微槽时,去除率高于MCF 抛光。由此表明,超声振动的作用显著提高了抛光加工效率。

4 结 论

针对微槽底部进行MCF 和UMCF 抛光工艺研究。通过试验探究超声振动对MCF 抛光微槽底部的改善效果,得到不同条件下的微槽表面形貌、微槽表面粗糙度和去除率。结果如下:

a.对于不同结构的微槽,超声振动对MCF 抛光微槽底部产生不同的影响:当宽深比k=4 时,频率为19 kHz,振幅为5 μm 的超声振动对MCF抛光微槽底部的影响最显著。

b.超声振动改善了MCF 抛光不锈钢微槽工件的表面质量。在UMCF 抛光下,微槽底部表面粗糙度随着抛光轮转速和抛光时间的增加而降低并趋于平缓,随着羰基铁粉粒径的增加而降低,当羰基铁粉粒径为48 μm 时,表面粗糙度取得最小值。随着超声振幅的增大,表面质量降低。当抛光间隙为2 mm 时,表面粗糙度取得最小值,表面质量较高。此外,超声振动显著提高了MCF 抛光微槽的材料去除率。

c.试验得到UMCF 抛光微槽的最优参数:当羰基铁粉粒径为48 μm,抛光时间为5 min,抛光轮转速为500 r/min,抛光间隙为2 mm,振幅为5 μm时,UMCF 抛光后微槽顶部表面粗糙度Ra达到0.217 μm;槽底表面粗糙度为0.403 μm,去除率为4.74 mg/min。