套管-水泥-地层系统水泥层应力分析

曹利民,王成文,刘宝山,刘建林,马驰骋,

(1. 山东理工大学 交通与车辆工程学院,山东 淄博 255049;2. 中国石油大学(华东) 石油工程学院,山东 青岛 266580;3. 中国石油大学(华东) 储运与建筑工程学院,山东 青岛 266580)

井筒内剧烈的液压应力使水泥层局部形成高应力拉伸区,从而导致水泥层形成裂纹降低结构强度,甚至会使水泥层彻底损坏而失去作用。由于套管、水泥层和地层多样的材料参数和力学性能,系统在承受内外载荷工况下内部应力非常复杂。工程试验表明,系统结构中最先受到破坏的是水泥层,而水泥层一旦发生破坏会导致固井系统整体报废,造成巨大损失。刘飞等[1]建立了钻杆与套管磨损的计算模型,分析了钻井过程中套管的磨损;文献[2-6]对井筒的屈服问题、系统的完整性以及高压注水条件下水泥层应力状态的变化开展了深入研究;张林海等[7]设计了全尺寸水泥层密封性测试装置,研究了多段压裂作用下水泥层的密封完整性;李军等[8]对固井系统进行了弹塑性分析,发现水泥的理想性能为高强度低刚度;文献[9-13]讨论了固井系统应力分布的解析解以及在不同井筒温度和内压力变化下应力分布的弹性解析解,为定量分析固井系统的应力和位移场分布规律奠定了理论基础;文献[14-16]分析了系统在工作过程中裂缝的产生及扩展情况。

文献阅读发现,关于套管的应力分析和水泥裂缝扩展的研究比较多,然而实际工程中发现,水泥层强度破坏在固井系统的安全中起着关键作用,因此有必要进行套管-水泥-地层系统中水泥层的应力分析。本文首先介绍固井系统力学模型,然后进行多种工况下的有限元仿真分析,研究井筒在各种不同条件下对水泥层受力状态的影响,最后通过仿真分析与理论计算结果的对比,验证仿真分析的正确性。

1 模型建立及求解

1.1 力学结构模型

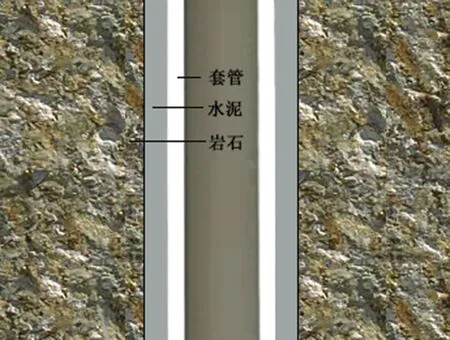

水泥层外侧与岩石直接接触,其所受载荷主要为岩石对水泥层的挤压,将模型简化为二维平面,固井系统如图1所示,固井尺寸及边界条件如图2所示。图2中:e为套管内径;a为套管外径,即水泥层内径;b为水泥层外径,即岩石内径;n为岩石外径;p1为套管内载荷;p2为岩石外载荷。

(a) 系统结构

图2 固井尺寸及边界条件

1.2 水泥层受力求解

通过拉梅问题的基本解得到水泥层的径向和周向应力分量以及位移表达式分别为[17]:

(1)

(2)

(3)

式中:a≤r≤b;σr为径向应力;σθ为周向应力;E为水泥层弹性模量;υ为水泥层泊松比;u为径向位移。

假设变量c11,c12,c21,c22如下:

(4)

固井各层应力分量满足拉梅问题的基本解,可得出水泥层内、外界面上的作用力分别为:

(5)

式中:上标c(casing)表示套管,t(cement)表示水泥,s(stratum)表示地层;s1为水泥层内界面作用力;s2为水泥层外界面作用力。

将p1=-s1,p2=s2代入应力分量式(1),得到均匀地应力情况下水泥层的径向和周向应力分量为:

(6)

1.3 仿真分析

通过有限元仿真软件建立固井系统的有限元模型,并将模型分割成四边形。四边形可以使用映射网格划分控制,该控制方式可以将模型划分为规则的四边形网格,四边形单元相比于其他形状的单元有更高的积分精度和精确度。为保证计算结果的准确性,通过细化网格的方式确定结果是否达到收敛解,最终确定模型共有38 280 个节点,37 920 个四边形网格单元。对结构添加材料参数,包括弹性模量和泊松比,设置结构所承受的载荷、边界和接触条件,通过接触对设置套管和水泥以及水泥和地层接触面的接触参数,摩擦系数为0.2,法向惩罚刚度因子为0.1,并设置刚度矩阵为非对称阵。模型划分后的网格如图3所示。

图3 固井模型网格

基于套管-水泥-地层组合体在压裂中的应力状态分析,做出如下假设:

1) 井筒中各部分均为均匀的各向同性弹性材料。

2) 井筒中各层接触界面均为连续位移并没有相对滑动。

3) 水泥层完好,泥饼已经清除且泥饼的影响可忽略。

4) 地层应力分布均匀。

5) 仿真过程中不考虑套管压力波动和水泥层的硬化、收缩。

1.4 对比分析

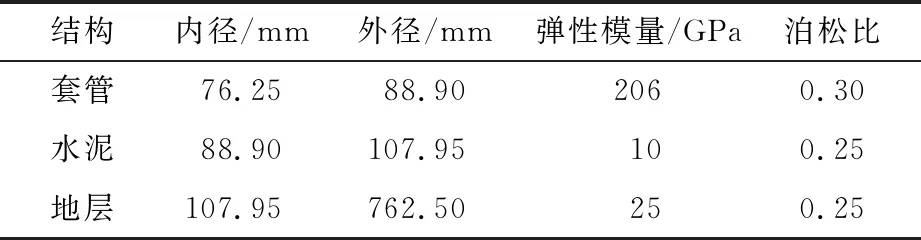

固井结构各部分材料参数见表1,使用表1材料参数进行仿真分析和理论计算,并将两种方式的分析结果进行对比。假设地层外围载荷、套管内载荷均为15 MPa。

表1 模型材料参数

将表1材料参数添加到仿真软件中,得到水泥层应力云图如图4所示。

由图4的应力云图可知,水泥层内径上聚集的应力比外径上的大,径向应力和周向应力呈对称分布,径向应力小的位置周向应力大。

(a)等效应力

理论计算和仿真分析的对比结果如图5所示。由图5可知,径向应力的分析结果在两种方式下基本一致,数值大小也比较相近;周向应力在两种方式下的变化趋势一致,数值上有1 MPa左右的差距,造成该差距的主要原因是在ANSYS仿真分析中采用的是接触设置,而理论计算直接使用位移连续条件,这两种边界条件的不同导致了结果有一定的差异。两种方式的对比说明了ANSYS仿真分析的正确性。

图5 对比结果

2 水泥层受力影响分析

2.1 井筒内载荷的影响

系统的内载荷不同整体的受力情况不同,在套管内部施加不同的压力,分析在不同内载荷下水泥层的受力情况,使用表1的材料参数,内载荷范围为10~100 MPa,外载荷为15 MPa,在不同内载荷下水泥层的受力如图6所示。

(a) 最大应力

由图6(a)可知,套管内载荷越小,水泥层最大应力越小,水泥层应力随内载荷的增大而增大,最大应力随内载荷呈近似线性变化。由图6(b)可知,水泥层径向应力随内载荷的增大而增大,周向应力随内载荷的增大而减小;内层的径向应力大于外层的,在不同内载荷下都是同一变化趋势;内载荷越大,内外层应力差值也越大,水泥层越容易聚集过大的应力,从而导致水泥层产生裂纹或破坏。

油气井在工作过程中内部压力不是时刻保持恒定状态,内压在工作过程中不断变化,设置内载荷为交变载荷,分析在交变载荷下水泥层的受力情况,其中外载荷为15 MPa,交变载荷如图7所示。

图7 交变载荷

将图7所示的交变载荷施加在系统模型中,交变载荷下水泥层两个接触面的应力如图8所示。

由图8(a)可知,水泥层两接触面的等效应力随交变载荷的变化而变化,随交变载荷呈现一定的规律性,水泥层与套管接触面的应力大于与岩石接触界面的。由图8(b)可知,随载荷的交替变化,水泥层两接触面的径向和周向应力也随交变载荷的变化而变化,径向应力大于周向应力,载荷越大径向应力越大,周向应力越小;水泥层与套管接触面的径向应力大于与岩石接触面的,与套管接触面的周向应力小于与岩石接触面的;交变载荷下水泥层受力的变化规律与恒定载荷下的变化规律是一致的。

(a) 两接触面等效应力

2.2 套管偏心的影响

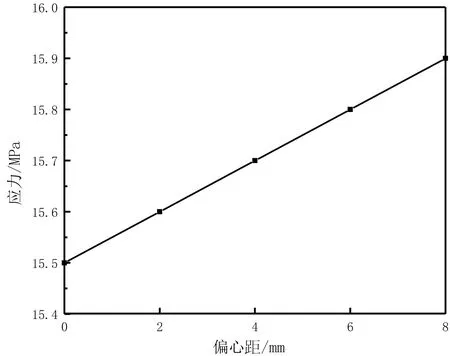

由于工程施工的缘故,套管在安装过程中往往会有一定程度的偏心,偏心是指套管相对于该井眼轴线的偏移。在大斜度井中,重力、井眼不规则的扩径以及扶正器设计失效等原因都会造成套管相对于井眼的偏心情况。当偏心程度较低或者轴向尺寸较大时,可以简化为等距偏心,即套管整体相对井眼轴线偏移相同的距离。分析在不同偏心距下,水泥层的受力情况,其中内外载荷均为15 MPa,偏心范围0~8 mm;在不同偏心距下水泥层的受力如图9所示。

由图9(a)可知,套管的偏心距越大,水泥层的最大应力越大,但是变化幅度并不大,偏心距每增加2 mm,水泥层的最大应力增大0.1 MPa。套管的偏心使水泥层的受力不均匀,容易出现压裂或损坏现象。由图9(b)可知,随偏心距的增大水泥层径向应力变大,在水泥层厚度的1/5前偏心距越大周向应力越大,之后部分偏心距越大周向应力越小;内层的径向应力大于外层的,内层的周向应力小于外层的;偏心会加大水泥层的受力,使水泥层更容易发生破坏。

(a)最大应力

2.3 水泥类别的影响

使用不同的水泥有不同的作用效果,改变水泥的材料参数,分析在不同性质水泥下水泥层的受力情况。

1)弹性模量的影响

更改水泥层水泥材料的弹性模量,其中内外载荷均为15 MPa,使水泥的弹性模量从5 GPa增至25 GPa,水泥层在不同弹性模量下的受力如图10所示。

(a) 最大应力

由图10(a)可知,随弹性模量的增大,水泥层的最大应力逐渐变大;水泥弹性模量从5 GPa增大到10 GPa时,水泥层所受应力迅速增大,10~25 GPa水泥层的应力增大速度减慢,趋于平缓。因为水泥的弹性模量越大其抗挤压强度也越大,所以之后随弹性模量的增大,水泥层所受应力变化缓慢。由图10 (b)可知,水泥层的径向和周向应力随弹性模量的增大而增大,内层的径向应力大于外层的,内层的周向应力小于外层的;水泥的弹性模量越大,水泥层所受应力越大,水泥层就越容易屈服破坏;水泥在较小的弹性模量下变形能力强,变形能力越强越不容易产生破坏,工程中为了保证系统结构的完整性应适当选用弹性模量较小的水泥材料。

2)泊松比的影响

泊松比也是水泥的重要性能指标,分析在不同泊松比下水泥层的受力,其中内外载荷均为15 MPa,设置泊松比从0.05逐渐变化到0.45,分析结果如图11所示。

由图11(a)可知,随泊松比的增大,水泥层的最大应力逐渐减小,泊松比在0.3~0.45范围内出现水泥层应力保持不变和变大的趋势;从数值上来看,随泊松比的变化,水泥层的最大应力变化不大,泊松比从0.05至0.45,水泥层的最大应力变化了1.2 MPa。由图11(b)可知,水泥层的径向和周向应力随泊松比的增大而增大,内层的径向应力大于外层的,内层的周向应力小于外层的;随泊松比的变化,周向应力的变化幅度大于径向应力的;水泥层内侧所受径向应力随泊松比没有太大的变化,外侧径向应力变化远小于周向应力的;水泥泊松比的增大有利于减小水泥层所受应力。

(a)最大应力

2.4 地应力的影响

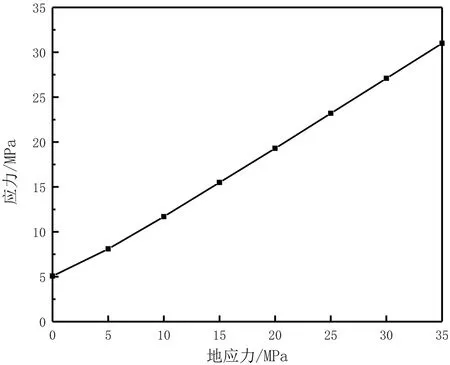

不同地段的地层有不同的地应力,地应力不同,模型外载荷不同,因此水泥层受力也不同,分析在不同地应力下水泥层的受力情况,设置内载荷为15 MPa,更改外载荷的大小,从0至35 MPa变化,水泥层在不同地应力下的受力如图12所示。

由图12(a)可知,随外载荷增大,水泥层的最大应力近似呈线性增大,外载荷由0增至35 MPa,水泥层的应力增大了25 MPa,由此可见外载荷对水泥层的受力有很大影响。由图12(b)和图12(c)可知,随外载荷增大,水泥层的径向和周向应力也随之增大,外载荷越大,水泥层的内侧与外侧的径向和周向应力差值也越大;在没有外载荷的情况下,水泥层内侧周向应力已经变为拉应力,出现了界面被撕开的趋势;外载荷作用下水泥层在较大外载荷的地层比较小外载荷的地层更易于产生强度破坏。

(a) 最大应力

3 结论

本文对套管-水泥-地层油气井系统影响水泥层受力的因素进行了分析,对比了不同条件下水泥层的受力状况,结论如下:

1)井筒内载荷容易诱发水泥层产生屈服破坏,使用过程中应尽量减小井筒的内部压力。

2)套管偏心会增大水泥层的受力,偏心对水泥层的受力影响虽然不大,但为了增加使用寿命,在施工过程中应尽量减小套管的偏心。

3)具有较小弹性模量和较大泊松比的水泥材料更安全。

4)地应力越小的地段,水泥层越不容易损坏。

因此内载荷、套管偏心、水泥层材料参数以及地层对水泥层的受力均有影响,但是对于具体问题应根据实际情况确定各种参数的最优值,使井筒系统达到较好的使用效果。