城市污泥和煤泥混燃过程中交互作用的影响及机理

王彦霖,贾里,王碧茹,张柳,向军,金燕

(1.太原理工大学大学 电气与动力工程学院,山西 太原,030024;2.华中科技大学 煤燃烧国家重点实验室,湖北 武汉,430074)

随着城市化进程的加快和人类环保意识的不断加强,城市污水处理过程中的副产品-污泥的有效处置逐渐受到关注,其资源化热利用也成为减少对化石能源依赖程度的新兴手段[1]。污泥的热利用技术主要包括燃烧、热解和气化[2],其中,污泥的气化和热解技术在燃料特性、装备设计、运行条件等方面仍面临巨大挑战,而污泥的燃烧则可以在发展较为成熟的燃煤电厂进行,在尽快实现污泥规模化处置的同时,还可借助燃煤电厂完备的烟气净化系统减轻污泥燃烧对环境造成的不利影响。

污泥组分复杂、热值低,难以实现单独燃烧,相关的研究主要关注污泥和其他燃料的混燃特性。目前,大量的研究已为燃煤电厂污泥和高热值煤混燃的技术和经济可行性提供了有力证据。NIU等[3-4]发现污泥和煤混燃时,污泥可提高燃料的着火稳定性,煤则提高了燃料的热值和高温反应性。但由于其对燃烧效率、烟温、污染物排放等方面的负面影响[5-6],多数学者认为,在不改变现有电厂的燃烧设备和运行技术的前提下,污泥只能作为副燃料维持在5%~10%的质量分数,因此难以实现其规模化处置。生物质作为一种可以实现CO2净零排放的燃料也逐渐受到重视,大量学者对污泥-生物质的混燃特性进行了研究,发现污泥和生物质混燃过程中在高温区存在显著的交互作用,且交互作用对两者的混燃特性和污染物的减排有积极影响[7-9]。然而,由于生物质燃料收集困难,同时污泥和生物质同属高挥发分、高碱金属燃料,混燃过程中容易出现燃烧不稳定、结渣等问题[9],阻碍了该技术的工业化进程。

煤泥是煤炭洗选过程中产生的半固体物质,我国煤泥的产量在逐年增加。污泥与煤泥混燃存在理论优势:1) 污泥的高挥发分含量能够有效降低着火时间与着火温度,煤泥中相对高的固定碳含量则能够有效地维持燃料后期的燃烧过程。2) 通过洗选产生的煤泥表面残留的捕收剂可使污泥表面的亲水性发生变化,从而促进脱水。3) 污泥和煤泥高水分、高灰分和低热值的共同特点使构建污泥-煤泥一体化处理和处置技术体系进而实现两者大规模减量化成为可能。目前,关于污泥-煤泥混燃的研究报道较少。

由于污泥和煤泥同为低热值的劣质燃料,采用燃料适应性广的循环流化床锅炉来实现污泥和煤泥的混燃处理有较大的潜力,在此之前,需要对污泥和煤泥的基本混燃特性进行深入分析。同时,燃料的混燃过程往往不是单燃料的线性叠加,各燃料组分之间可能产生复杂的交互作用,进而对燃烧产生影响[10]。燃料混燃过程中的交互机制可归因于由挥发分产生的非催化机制和碱(土)金属产生的催化机制[11]。污泥的挥发分高,同时含有大量的碱(土)金属成分,势必会影响共混物的燃烧特性。尽管污泥和煤、生物质混燃的交互作用已得到广泛的研究,但其中不同交互机制的贡献没有得到明确。

本文作者采用热重分析仪系统地研究干化污泥和煤泥在混燃过程中的失重行为,分析混燃过程中的交互作用及其对燃烧特性的影响,并通过热解脱挥发分和酸洗脱矿的方法区分催化机制和非催化机制在交互作用中的贡献。

1 原料和方法

1.1 原料

污泥由山西省太原市某污水处理厂提供,煤泥从太原某选煤厂获得,两者放置于烘箱中在105 ℃下干燥48 h后,将获得的干化样品,破碎并筛分至粒径低于74 μm,按照1∶1 的质量比将两者充分混合,制成实验所需的燃料,获得的样品被标记为SS-CS。为了区分污泥和煤泥混燃过程中催化和非催化机制在交互作用中的贡献,对污泥分别进行酸洗脱矿和惰性气氛下脱挥发分处理。酸洗时,按照1∶20(固体质量与液体体积之比)的固液比例将污泥浸入质量分数为5%的盐酸溶液中,在50 ℃水浴条件下将混合物搅拌6 h后过滤,将滤出样品用去离子水洗涤至中性后在105 ℃条件下干燥10 h,获得的样品为SS-A。采用固定床管式炉反应器对污泥在500 mL/min 的N2气氛下热解30 min进行脱挥发分处理,所用样品质量为1 g,根据污泥中挥发分的含量和性质,热解温度设置为600 ℃,获得的污泥焦样品为SS-V。将SS-A 和SS-V分别按1∶1的质量比与煤泥混合,制成的样品分别标记为SS-A-CS和SS-V-CS。

依据GB/T 212—2008 和GB/T 214—2007 分别对4种样品进行工业分析和元素分析仪,利用氧弹量热仪获得其热值,利用E3 型X 射线荧光光谱仪(XRF)对样品的无机组分进行分析,并利用ASAP2020C氮吸附仪对样品的孔隙结构进行表征,分别利用BET 法和BJH 法获得其比表面积和比孔容积。

1.2 实验方法

采用STA409PC热重分析仪研究不同处理方式的污泥和煤泥的混燃行为。每次实验中使用约10 mg样品,将样品在100 mL/min的空气气氛下从室温加热到1 000 ℃,升温速率为10 ℃/min。为了消除系统误差,在实验之前进行了空白测试作为基线。

2 结果与讨论

2.1 原料特性

SS 和CS 的工业分析和元素分析结果列于表1中。由表1可知:实验中所用污泥的挥发分质量分数高达47.44%,灰分质量分数高达46.18%,而固定碳质量分数仅为3.94%,属于典型的高挥发分、高灰分燃料。相比于污泥,煤泥固定碳质量分数更高(67.70%),因此,煤泥缓慢氧化过程稳定性强。SS 的RH/C和RO/C均比CS 的大,说明其芳香程度和缩合程度比CS 的程度低,具有较高的反应性,燃烧过程中易产生大量H 和OH 自由基。同时,SS 的热值为10.84 MJ/kg,远低于CS 的热值,但在循环流化床锅炉中仍具有较好的燃烧潜力[12]。

表1 污泥和煤泥的工业分析和元素分析Table 1 Proximate analysis and ultimate analysis of sewage sludge and coal slime

样品的矿物成分及表面孔隙特性见表2,由表2可知:SS中Fe的质量分数高达43.6%,其存在可能对燃烧过程有积极影响。碱金属如K,Na 和碱土金属Ca,Mg对燃烧的催化作用已被证实[13],而SS 中的Ca,K 和Mg 的质量分数远比CS 中的高,因此,这些组分可能在混燃过程中对CS的燃烧起到一定的促进作用。酸洗后,污泥中Fe,Ca,P和Mg明显减少,说明这些元素在污泥中以酸溶性的形式存在。脱挥发分后污泥中的无机元素分布没有明显的改变。CS 中的矿物组分以燃烧过程中相对稳定的Si(33.9%)和Al(19.5%)为主。燃料的表面孔隙结构通过影响挥发分的析出、氧气的吸附和燃烧产物的扩散进而影响燃烧过程,本文中原污泥的表面微观结构较差,比表面积和比孔容积分别为5.17 cm2/g 和0.023 cm3/g,经酸洗和脱挥发分处理,微观特性明显得到改善,这是由于原污泥中部分矿物质的溶解和挥发分的析出导致的,其中,脱挥发分处理后,比表面积和比孔容积分别增大了15 倍和4 倍。4 种样品中CS 样品的表面微观特性最差,比表面积和比孔容积分别仅为2.37 cm2/g和0.011 cm3/g,这种特性不利于燃烧中的传质过程。

表2 污泥和煤泥的无机组分和表面孔隙特性Table 2 Inorganic components and surface pore characteristics of sewage sludge and coal slime

2.2 污泥和煤泥的燃烧特性

2.2.1 污泥和煤泥的单独燃烧特性

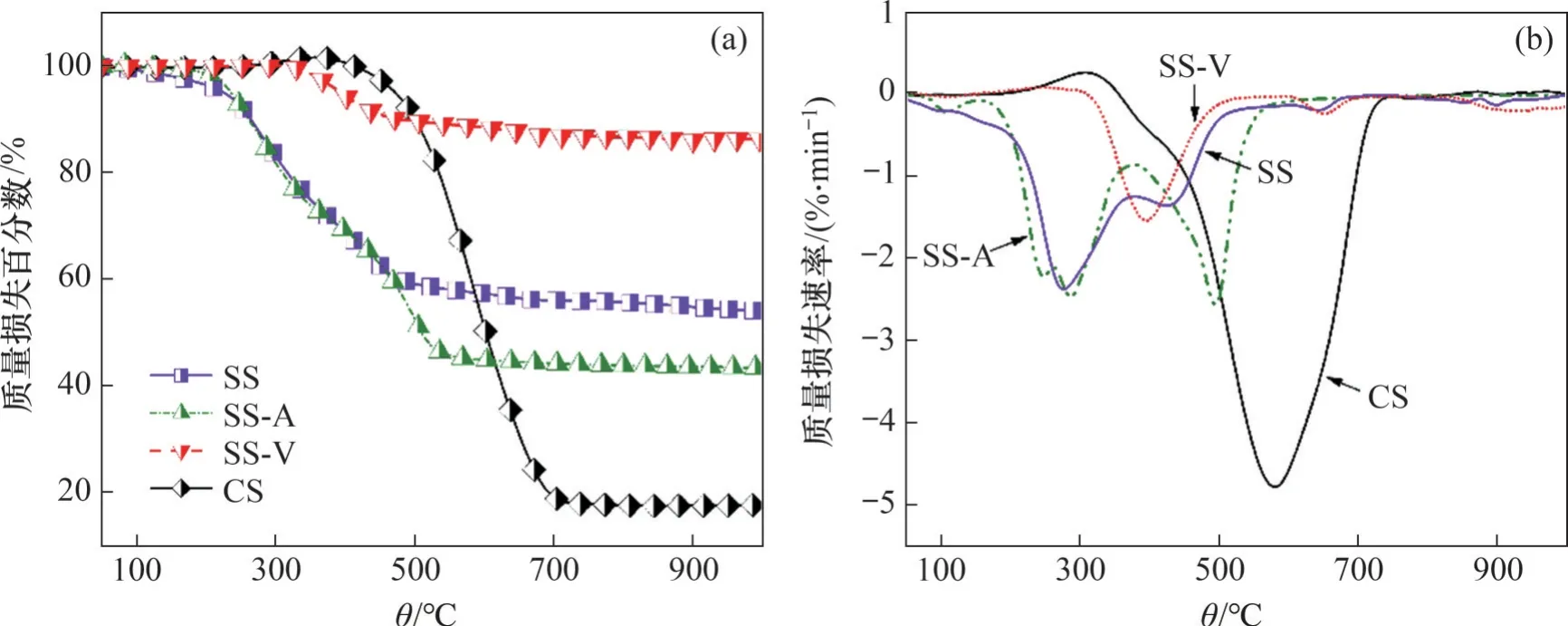

图1 所示为SS,SS-A,SS-V 和CS 的TG 和DTG曲线。由图1可知:SS和CS的质量损失行为有明显不同,SS 有2 个主要的质量损失阶段。阶段I(140~375 ℃)为SS 中轻质挥发分的析出阶段,质量损失百分数为25.5%,在此之前的质量损失主要为水分的蒸发;阶段Ⅱ(375~515 ℃)为SS 中重质挥发分析出和固定碳燃烧的平行发生过程,质量损失百分数为12.6%,在此之后的质量损失主要归因于残留物质的释放和矿物组分的分解。从DTG曲线可以看出,阶段I和阶段Ⅱ存在交叉重叠现象。由于城市污泥所含挥发分成分复杂,各成分化学键强度不同导致挥发分的析出和燃烧表现出2个不同的阶段。第一类有机物相对分子质量小,主要为具有挥发性和半挥发性的生物可降解物质,该有机物在污泥中含量最多,从而导致该阶段质量损失最大。第二类有机物相对分子质量大,化学键强度高,因此,需要更高的析出温度。

图1 污泥和煤泥的TG-DTG曲线Fig.1 TG-DTG curves of sewage sludge and coal slime

CS 在最初的升温过程中TG 曲线有轻微的抬升,这可能是由于CS表面对气氛中O2分子的化学吸附造成的[14],除此之外,CS 仅存在一个明显的质量损失过程(320~740 ℃),主要表现为挥发分的释放和固定碳燃烧过程的平行发生。由于CS中挥发分较低,且析出速率缓慢,导致挥发分的析出和固定碳的燃烧之间没有明显的界线。对比SS 和CS的热重结果可以看出,SS的整个燃烧过程以挥发分的燃烧为主,CS则以固定碳的燃烧为主。SS中挥发分的析出温度远比CS的析出温度低,这主要归因于SS 中挥发分含量较高,其中含有大量结构简单的小分子有机物。从DTG 曲线可以看出,高温区CS的质量损失速率峰强度明显比SS的质量损失速率峰强度大,而在低温区CS 的反应性较差。

在整个燃烧过程中,SS-A的质量损失均比SS的质量损失低,这说明酸洗后污泥中的灰分有一定程度的减少。由DTG 曲线可知,酸洗后污泥挥发分析出的初始温度升高,说明污泥中的碱(土)金属对轻质挥发分的析出有一定的催化作用,同时在挥发分析出的第一主峰处出现肩峰,且肩峰处的质量损失速率比原污泥的速率大,这是由于酸洗改善污泥的孔隙结构,导致其中一部分轻质挥发分提前析出。酸洗过程对SS 的阶段Ⅱ有显著的影响,主要表现为最大质量损失速率峰向高温侧的偏移(由430 ℃到490 ℃)和最大质量损失速率的增加(由-1.35%/min到-2.57%/min),说明原污泥中的碱(土)金属可以明显催化重质挥发分的裂解并促使固定碳提前燃烧。此处最大质量损失速率的增加主要归因于2个方面,一是酸洗污泥中重质挥发分浓度的增加,二是酸洗后污泥物理结构的改善。酸洗后650 ℃左右的失重峰消失,进一步证实了酸洗对一部分矿物质的去除作用。SS-V 在整个燃烧过程中的质量损失百分数为13.8%,其主要来源于固定碳的燃烧和矿物质的分解。相比于SS,SS-V中固定碳的燃烧向低温区移动,这是SS-V 中挥发分的去除不会导致后期固定碳燃烧过程中周围存在缺氧环境所致,同时,高灰分SS-V 中的矿物质能更大程度上起到固定碳燃烧过程中的载氧体的作用进而催化燃烧。

2.2.2 污泥和煤泥的混燃特性

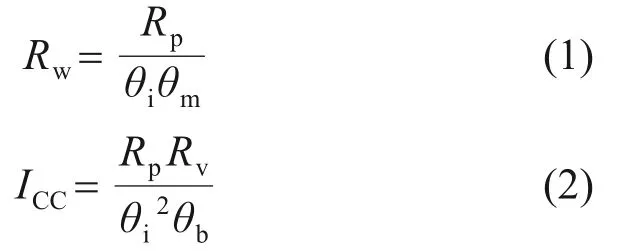

为了量化SS-CS的燃烧过程,本文研究了污泥和煤泥在质量比为1∶1条件下的混燃性能,通过比较混合前、后燃烧特性参数的变化来评估混燃过程,结果如表3 所示,其中,着火温度θi通过TGDTG 切线法[15]获得,定义燃尽温度θb为样品质量损失占总质量损失的98%时的温度。采用稳燃指数Rw和综合燃烧特性指数ICC来考察共混物的燃烧性能,稳燃指数反映了燃料的稳定燃烧性能,综合燃烧特性指数反映燃料的综合燃烧特性,其计算方法如下式所示,

式中:θm为DTG 曲线中最大峰值所对应的温度,℃;Rp为最大燃烧速率,%/min;Rv为平均燃烧速率,%/min。

表3所示为燃烧特性参数,由表3可知:SS表现出了最低的着火温度(θi=220.1 ℃)和燃尽温度(θb=511.4 ℃)。相比于酸洗前,SS-A的θi和θb分别提高了16.5 ℃和28.5 ℃,同时ICC和Rw分别减小了0.03 和0.16,这种变化预示了SS 中的矿物质对燃烧的积极影响,即促进着火和燃尽以及改善综合燃烧特性和燃烧稳定性。脱挥发分后,SS-V 的燃烧特性显著变差,这是由于其组分以灰分为主,可燃质含量较低。CS 由于挥发分含量较少而表现出了最高的着火温度(θi=512.0 ℃),但在高温区的反应性最强(Rp=4.78)。在共燃过程中,共混物的着火温度θi(425.4~467.2 ℃)和燃尽温度θb(672.7~678.7 ℃)相比于CS均有一定程度的降低,说明SS可促进CS的着火和燃尽,同时相比于SS,共混物的θm转移至高温区(从285.3~395.2 ℃到541.4~572.4 ℃),Rp从1.54~2.47%/min 增加到2.52~3.18%/min,预示着共混物在高温区的反应性显著提高。

表3 燃烧特性参数Table 3 Combustion characteristic parameters

2.2.3 污泥和煤泥混燃过程中的交互作用

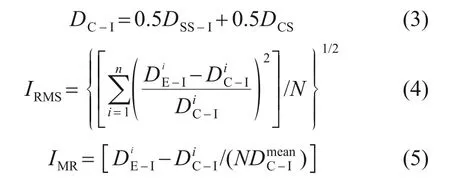

共燃过程往往不是单一燃料的线性叠加,不同特性燃料之间可能产生交互作用,从而影响燃烧性能。对交互作用的研究有利于深入了解燃料的燃烧过程,为促使燃料混燃过程中产生协同作用奠定理论基础。为了分析SS和CS在共燃过程中的交互作用,通过式(3)获得共混物的理论DTG曲线。通过交互指数IRMS和协同指数IMR量化了交互作用程度[16],确定了催化和非催化机制在交互作用中的贡献,如下式所示:

式中:DC-I为共混物(SS-CS,SS-A-CS或SS-V-CS)的理论D值;DSS-I和DCS分别为不同处理方式的污泥(SS,SS-A 或SS-V)和煤泥的实验D值;DE-I为共混物(SS-CS,SS-A-CS 或SS-V-CS)的实验D值;为理论D的平均值;N为实验点数;IRMS值越大,说明交互作用越强。为正时,表示污泥和煤泥的混燃存在协同作用;IMR为负,则表示存在抑制作用。

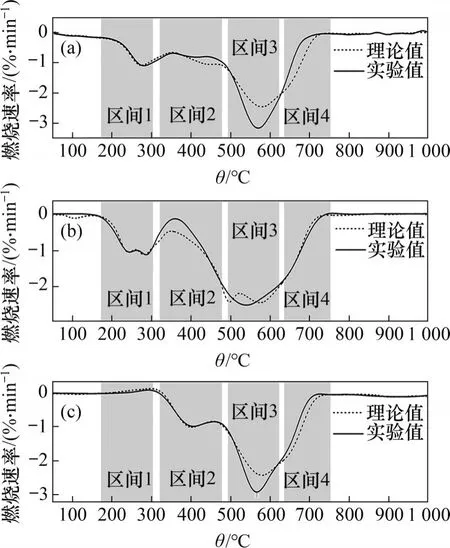

一般来说,混燃过程中的交互机制与催化或非催化机制有关,前者是基于燃料中碱金属与碱土金属(AAEMs)的催化作用,后者与挥发性有机物之间的相互作用和传质传热等因素有关[17]。为了深入分析共混物混燃过程中的交互机理,对比了共混物的理论和实验DTG 曲线,如图2 所示。由图2 可知:不同共混物的理论和实验DTG 曲线均存在明显的偏差,说明混燃过程中存在交互作用,且交互作用主要发生在其重质挥发分的析出阶段和固定碳的燃烧阶段。共混物的交互作用本质上来源于燃料性质的差异,污泥和煤泥作为2种大差异燃料,在有机和无机组分、颗粒性质等方面明显不同,混合后对燃烧氛围、传质传热等条件造成影响,从而带来交互作用。根据实验和理论曲线的偏差情况,将燃烧过程分为4 个不同区间,通过计算不同区间IRMS和IMR的变化来分析交互作用机理和影响,如图3所示。

图2 共混物的理论和实验DTG曲线Fig.2 Theoretical and experimental DTG curves of blends

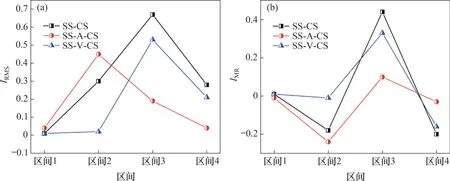

由图3(a)可知:共混物在区间2 和区间3 表现出了较高的IRMS,说明这2个区间里发生了强烈的交互作用。其中,SS-CS 和SS-A-CS 分别在区间3和区间2 表现出了最高的交互作用,IRMS分别为0.67和0.45。酸洗和脱挥发分处理分别导致共混物在区间3 和区间2 的交互指数大幅降低,IRMS分别为0.48 和0.43,SS-V-CS 在区间2 的交互指数仅为0.02,几乎没有发生交互作用。这种变化说明混燃过程中区间2和区间3的交互作用主要是由污泥中的挥发分和矿物质引起的。

图3 共混物在不同区间的IRMS和IMRFig.3 IRMS and IMR values of the blends in different regions

对于SS-CS,区间2 相互抑制作用(IMR=-0.18)和区间3 的协同作用(IMR=0.44)并存(如图3(b)),如前所述,区间2对应污泥和煤泥中挥发分共同析出的阶段,该阶段的负面效应主要归因于混合后传质条件变差。首先,污泥热处理过程中在该温度区间会析出大量的污泥焦油,这些不能及时蒸发的黏稠焦油可能会附着在CS表面,使原本表面致密的CS中挥发分难以释放。此外,该阶段SS中的挥发分大量释放,造成颗粒间压力增大而抑制CS中挥发分的析出,ZHANG等[18-19]的研究中也有类似的现象。随着升温过程中CS挥发分的不断分解和焦油的气化,这种屏障逐渐被打破。有研究表明,混燃过程中燃料之间H 的转移可以促进共混物中挥发分的释放,即高RH/C燃料产生的大量H和OH 自由基可加速低RH/C燃料中大分子有机物侧链的断裂,并抑制其余自由基的再聚合和交联[20]。本文中之所以未在挥发分析出区发现这种协同作用,主要是由于污泥和煤泥挥发分析出过程相对独立、析出温度区间相差较大从而使得相互作用较弱。污泥和煤泥在固定碳燃烧阶段(区间3)的协同作用主要与SS 中的无机组分有关。固定碳对氧气的吸收是影响其燃烧速率的关键因素,在燃烧过程中,SS中的金属/半金属组分可通过表面空穴来捕捉气氛中的氧,进而加快氧传递到固定碳表面的过程[21],其中的碱(土)金属(AAEMs)也对燃烧有显著的催化作用,除此之外,也应考虑非催化作用的贡献:CS 中固定碳燃烧释放的热量促进了SS中残留物质的分解,同时SS中大量挥发分释放产生的多孔结构也为传质传热创造了有利条件,这些因素共同导致固定碳燃烧提前,燃烧速率加快。相反,SS-A-CS仅在区间2存在明显的相互抑制作用(IMR=-0.24),而在区间3的协同作用并不显著(IMR=0.10),这是因为酸洗过程去除了SS中大部分具有催化活性的无机组分,导致区间2的协同作用减弱且主要由非催化机制贡献,这种现象进一步证实了活性有机组分在区间2协同阶段的主导作用。SS-V-CS的交互作用主要表现为区间3显著的协同作用(IMR=0.33),而在区间2 的抑制作用几乎消失(IMR=-0.01),证实了SS 中的挥发分对共燃过程初期的负面影响。

综合以上分析可知,在污泥和煤泥的混燃过程中,非催化作用主要控制共混物的挥发分析出阶段,对燃烧有抑制作用,相反,催化作用主要控制共混物固定碳燃烧阶段,可有效促进燃烧,且催化作用在交互作用中的贡献明显比非催化作用的贡献大。

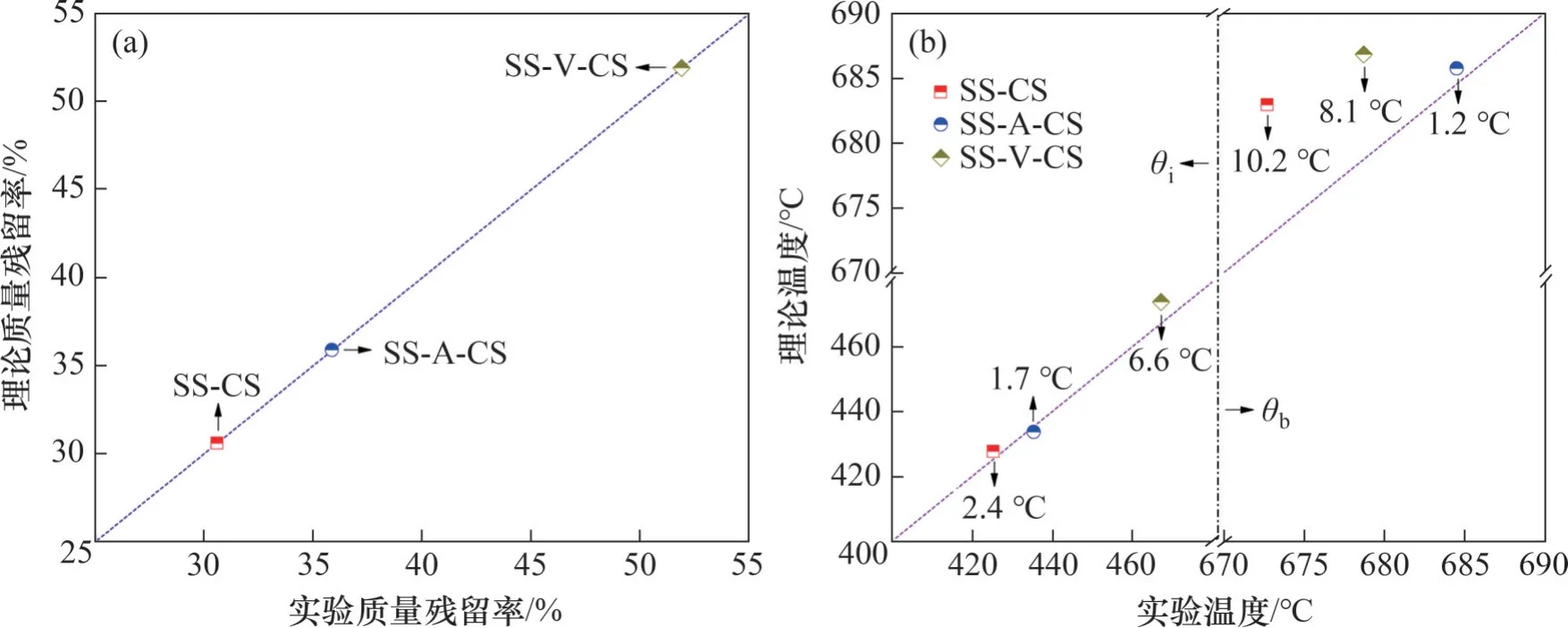

为了研究混燃过程中的交互作用对整个燃烧过程的影响,对比了共混物的实验和理论燃烧特性参数(最终质量残留率、θi和θb),如图4 所示,由图4可知:共混物的质量损失几乎不受交互作用的影响,然而相比于理论值,共混物的着火温度和燃尽温度均有不同程度的降低,说明交互作用对整个燃烧过程有积极性影响。具体来说,交互作用明显降低了SS-CS的燃尽温度,而对SS-A-CS的着火却存在抑制作用(θi提高了1.7 ℃),SS-V-CS的θi和θb理论值均有明显的减小(分别为8.1 ℃和6.6 ℃),说明处理脱挥发分可以增强污泥与煤泥之间的协同作用。

图4 质量残留率、θi和θb的理论和实验值Fig.4 Theoretical and experimental values of mass residue,θi and θb

2.3 燃烧动力学特性

燃烧动力学特性的研究有助于更进一步了解燃料的燃烧过程。本文采用Coats-Redfern 法[22]获得各燃料的动力学三因子,即表观活化能Ea、指前因子A和机理函数f(α),研究不同处理方式对燃烧动力学的影响,分析燃料之间的交互作用。

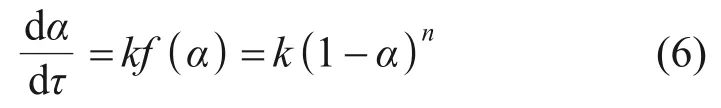

非均相固体的燃烧反应可用下式来描述,

式中:τ为燃烧时间,min;k为燃烧速率常数;f(α)为机理函数;n为反应级数;α为转化率,%,可由下式获得

式中:m0样品的初始质量,mg;mτ为τ时刻样品的质量,mg;m∞为反应结束后样品的质量,mg。

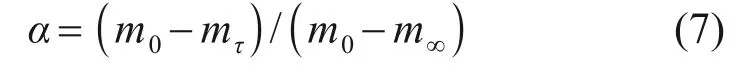

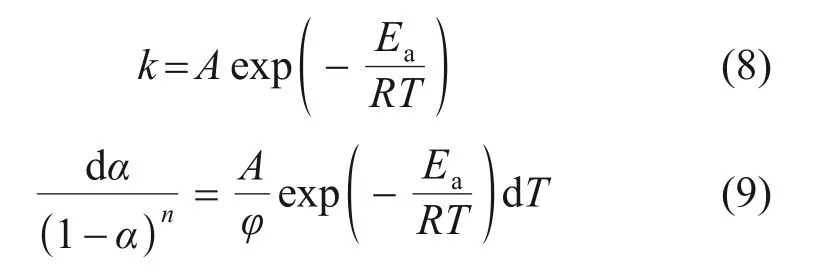

根据式(8),并定义升温速率φ=dT/dt,则联立式(6)和式(8)可得方程(9)。

式中:A为指前因子,min-1;Ea为表观活化能,kJ/mol;T为燃烧温度,K;R为气体常数,R=8.31 J/(mol·K)。

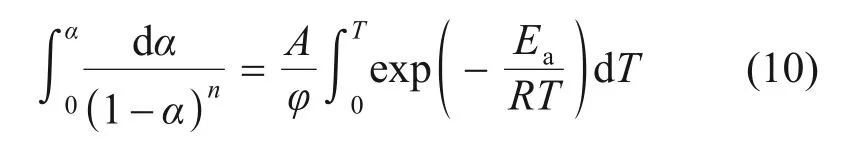

分别在0~α和0~T之间对α和T进行积分可获得积分动力学方程,

采用Coats-Redfern法进行近似积分可得式(11)和(12)。

当n=1时,

当n≠1时,

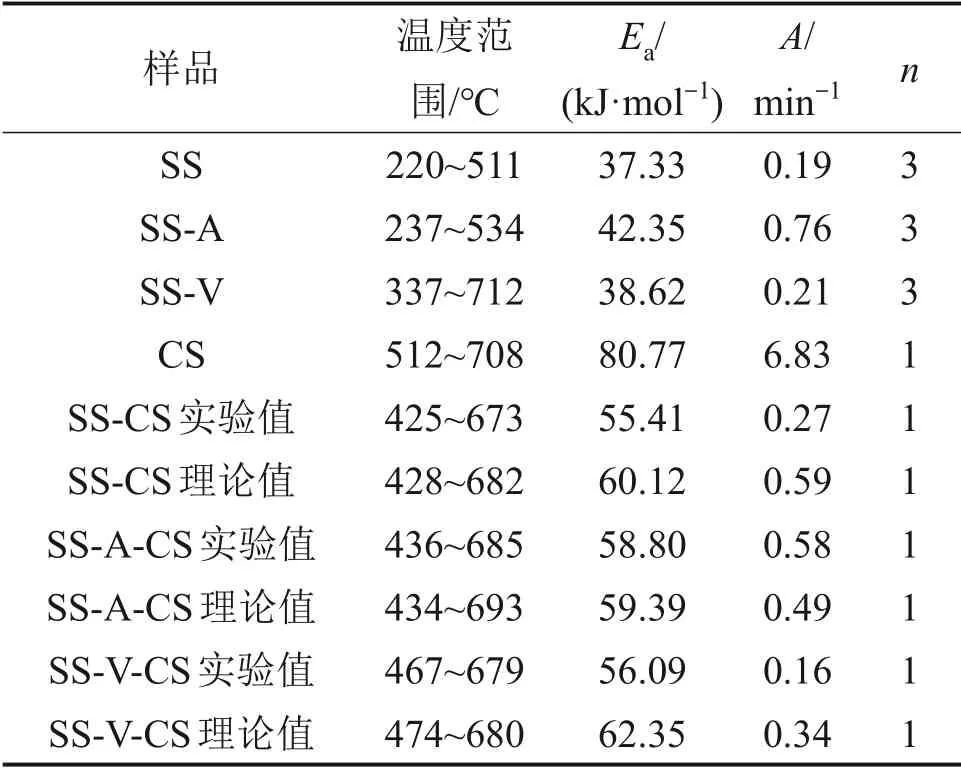

图5所示为各燃料在不同n下实验曲线的拟合结果,由图5可知:污泥、煤泥及其共混物分别在n=3,n=1 和n=1 时表现出了最高的R2,且R2均大于0.99,说明其燃烧机理函数分别为f(α)=(1-α)3,f(α)=(1-α)和f(α)=(1-α)。同时酸洗和脱挥发分过程不会对机理函数造成影响。不同燃料动力学参数的实验值以及共混物动力学参数的理论值(通过理论TG曲线拟合获得)列于表4中。由表4可知:SS的表观活化能最低,Ea为37.33 kJ/mol,说明燃烧最易发生,这主要是由于其挥发分较高。相比于SS,SS-A 的表观活化能增大,Ea为42.35 kJ/mol,这证实了污泥中的矿物质通过降低表观活化能从而催化燃烧,与文献[14]中类似结果。对于SS-V,尽管大部分挥发分已被去除,但由于其RH/C较高,芳香化程度低,因此,SS-V 的表观活化能比CS的低,SS-V 和CS 的Ea分别为38.62 kJ/mol 和80.77 kJ/mol。SS-CS,SS-A-CS 和SS-V-CS 的表观活化能分别为58.80,59.39 和56.9 kJ/mol,明显比CS 的活化能低,这说明SS 的添加可有效降低CS燃烧过程中的表观活化能,使CS 更易燃。同时,3种共混物Ea的实验值均低于理论值,进一步证实了污泥和煤泥混燃过程中的协同作用,其中,SSV-CS的偏差最大,协同作用最为显著。

图5 基于Coats-Redfern法的动力学拟合结果Fig.5 Kinetic fitting results based on Coats-Redfern method

表4 燃烧动力学参数Table 4 Combustion kinetic parameters

3 结论

1) 污泥的燃烧以挥发分为主,其中的矿物质对燃烧具有显著的催化作用,脱挥发分后,着火温度和燃尽温度明显提高,热值降低,综合燃烧特性变差。CS的燃烧则以固定碳为主。

2) 在混燃过程中,污泥可以明显降低共混物的着火温度,煤泥则可以提高共混物在高温区的反应性。混燃过程中存在明显的交互作用,交互作用降低了共混物的着火温度和燃尽温度,而对燃尽率没有显著影响。

3) 交互作用主要是由于挥发分析出阶段的非催化机制和固定碳燃烧阶矿物质的催化机制引起,分别在相应阶段对燃烧起到抑制和促进作用,由于催化机制在交互作用中的贡献明显比非催化机制的贡献大,对于整个燃烧过程来说,污泥和煤泥具有协同作用。

4) 采用Coats-Redfern 法得到的SS 和CS 的活化能分别为37.33~42.35 kJ/mol 和80.77 kJ/mol,混燃时SS 可降低共混物的表观活化能,同时协同作用使共混物的表观活化能比其理论值低。