挤压造粒机组模板切粒带部分合金脱落原因分析

何 宝

(国能包头煤化工有限责任公司,内蒙古 包头 014010)

挤压造粒机组是聚乙烯装置中的造粒设备,而模板是挤压造粒机组的重要部件之一,也是易损件[1]。模板的作用是将经过加压后的熔融树脂定型成丝状,丝状熔融物料通过模板后被高速旋转的切刀切成颗粒,并由颗粒冷却水送至下游设备。模板通过螺栓与熔融物料锥形分配器相连接,物料沿着圆锥环形通道均匀通过模板。在模板和熔融物料锥形分配器内部设有加热流道,通常采用高压蒸汽或者导热油进行加热。模板加热是否均匀直接影响颗粒外观[2]。

在模板使用后期,随着模孔的堵塞和切刀锋刃度的下降,颗粒开始出现大小粒超标、细屑增加等状况,解决方法是重新研磨修复或者更换新模板[3]。我公司聚乙烯装置挤压造粒机组自2010年开工以来,模板累计使用15块,使用时间最长为15个月,最短为2个月,模板的使用寿命严重制约挤压造粒机组的长周期运行。笔者通过分析模板损坏的原因,提出了相应的改进措施。

1 模板切粒带金属涂层脱落情况

该挤压造粒机组最大生产能力41.7 t/h,电机功率9 200 kW。挤压造粒机组主要由主电机、主减速箱、混炼机、熔融泵、熔融泵电机、熔融泵减速箱、切粒机及液压油系统等组成。切粒机由模板、水室、切刀和刀架组成,模板和切刀配合状态直接影响颗粒外观[4]。模板实物外观见图1。

图1 挤压造粒机组模板实物外观

对模板采用蒸汽加热的方式,加热温度为220℃,模板加热结构为3进3出,即蒸汽分3路从模板的上部进入,分3路从模板的下部流出。模板规格为ϕ1 110 mm×140 mm,其上共有4 184个ϕ3.5 mm的出料孔。切粒带本体材质为1Cr13,切粒带涂层合金材质为碳化钨。

近期发现挤压造粒机组的颗粒碎屑较多,颗粒不规则,通过增大进刀压力、调整颗粒水温度等措施情况仍未得到改善。停车检查,发现模板切粒带部分金属涂层脱落。查看模板加热蒸汽的压力和温度参数,排除因加热介质温度和压力变化造成模板切粒带变形损坏的可能性。查看模板隔热垫,发现隔热垫完好,排除模板加热介质流道泄漏造成模板表面损坏的可能性。

2 模板切粒带金属涂层部分脱落原因分析及对策

2.1 设备安装

模板和物料分配器通过内六角螺栓连接,螺栓布置在切粒带的内圈和外圈。采用十字交叉法,以规定的扭矩值先紧固内圈螺栓,再紧固外圈螺栓[5]。模板安装后,将模板升温至操作温度,并保持一定时间后进行热紧,防止因钎焊材质和焊接质量等原因造成内应力过大,导致模板平面度超出规定值。在预紧和热紧之后,采用框式水平仪对模板切粒带进行检测,要求平行度在0.02 mm以内[6]。如果平行度超标,则切粒过程中切刀和模板切粒带的接触面积将发生变化,相互作用力也会发生变化。如果平行度偏差过大,模板切粒带局部受到的作用力将变大,长时间运转后模板切粒带会出现损伤。

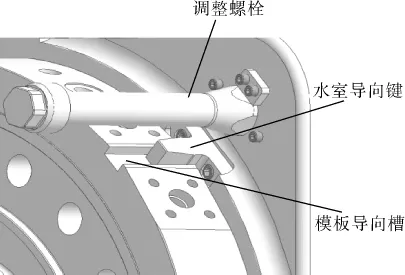

模板和水室之间需要找正,找正数据应符合标准,即水室导向键能顺利进入模板4个导向槽,且平滑无卡涩,导向键应在导向槽中心线位置。刀盘与模板的找正结果将影响模板和切刀间的作用力,有时甚至会造成模板偏磨,降低模板使用寿命[7]。

将水室4个导向键插入模板4个导向槽中,通过调整切粒小车基座螺栓和水室背面螺栓,确保导向键顺利插入导向槽,导向键距离导向槽两侧间距相等(图 2)。

图2 切粒机水室和模板找正

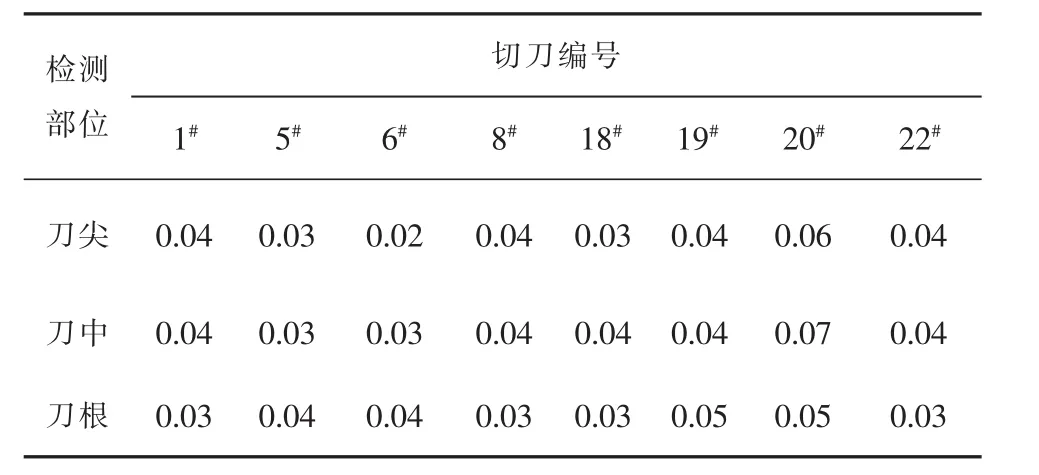

每盘切刀共22把,切刀安装在刀盘上之后应该找水平,高低偏差要求在0.03 mm以内。切粒机轴和水室垂直度应在0.03 mm以内。切刀安装质量及切粒机轴和水室垂直度会影响切刀和模板切粒带的贴合度,贴合度不好将影响模板和切刀之间的作用力,可能造成偏磨,偏磨时作用力过大,导致模板切粒带磨损。复测与模板配合的切刀高低偏差,高低偏差超过标准的8把切刀的复测结果见表1。

表1 高低偏差超标的切刀高低偏差复测结果 mm

分析表1数据,高低偏差最大的是20#切刀,最高点为刀中,高度偏差在0.07 mm。切刀高低偏差不符合安装标准,影响切刀和模板切粒带的贴合度,不符合安装标准的切刀与模板相互接触,摩擦力增大,导致模板切粒带磨损。

安装模板时应注意,锥形物料分配器表面必须清理干净[8]。在挤压造粒机组开车过程中,清理干净模板和水室连接的表面,并喷涂硅油。同时,对切粒机轨道表面异物进行清理,消除影响水室和模板不对中的因素。

2.2 模板与切刀硬度配比

切刀由刀体和刀刃组成[9]。按材质,切刀可分为铁基金属陶瓷复合切粒刀和镍基金属陶瓷复合切粒刀。铁基刀体选用马氏体不锈钢或沉淀硬化不锈钢,刀刃采用铁基金属陶瓷材料,刀体和刀刃采用真空钎焊复合而成。镍基刀体选用马氏体或优质碳素工具钢,刀刃采用镍基金属陶瓷,刀体和刀刃采用真空扩散焊接或真空钎焊复合而成。刀刃高度约2 mm,宽度 2~3 mm。

挤压造粒机组模板的本体为不锈钢,模板切粒带表面镶嵌或者焊接大约3 mm的碳化钨涂层,模板切粒带和切刀相互接触旋转,把熔融丝状聚乙烯切成颗粒,实现造粒功能[10]。通常切刀刀刃硬度在53~55 HRC,切粒带碳化钨硬度在62~66 HRC,两者的硬度差在7~13 HRC。此硬度差保证模板切粒带的磨损量非常小,而切刀刀刃则保持均匀的磨损。如果模板切粒带某部位碳化钨合金硬度变小或者不均匀,则模板切粒带磨损将会加剧,甚至出现涂层脱落。将损坏的模板切粒带均匀分成8组进行硬度检测,结果见表2。

表2 损坏的模板切粒带硬度检测结果 HRC

分析表2数据,发现2#和3#模板切粒带的中间硬度偏低。在切刀和模板切粒带相互配合过程中,这2处硬度偏低部位的磨损量加剧,造成模板切粒带合金涂层部分脱落。合金涂层脱落后,模板切粒带与切刀刀刃贴合不好,造成拖尾粒和碎屑增多。

2.3 积屑瘤

随着挤压造粒机组长时间运行,特别是模板和切刀的使用寿命到了中后期,模板模孔锋利度和切刀刀刃锋利度都会下降[11]。挤压造粒机组负荷波动较大、刀刃和模孔锋利度下降、进刀压力设定不合理等因素,都将导致模板与切刀贴合不好。在切粒过程中,贴合不好处将产生一层很薄的滞留层,当滞留层和切刀刀刃或者模板切粒带之间的摩擦阻力超过颗粒冷却水入口压力时,滞留层物料将粘附在切刀刀刃或者模板切粒带上,形成积屑瘤。随着切粒过程持续进行,积屑瘤不断增大。当积屑瘤增大到一定程度后,在进刀压力及切粒机转速的共同作用下,积屑瘤将会附带模板切粒带部分合金或者刀刃部分金属一同脱落。

影响积屑瘤的因素有很多,可控制积屑瘤的主要措施有:①保持模板加热介质的压力和流量稳定,避免因加热介质参数波动造成模板变形。②模板切粒带和切刀刀刃的材质均采用金属陶瓷材料,该材料对塑料的亲和力较低。③合理控制进刀压力和切粒机转速,保证模板切粒带和切刀不发生间隙切割。

2.4 设备操作

进刀压力的设定值是切粒机切粒的重要参数[12]。进刀压力设定过高,则切刀和模板切粒带之间的作用力增大,模板切粒带和切刀刀刃相互磨损严重,且刀尖易发生弯曲。进刀压力设定过小,模板切粒带和切刀之间将产生间隙切割,容易产生积屑瘤,影响模板和切刀使用寿命及产品质量。

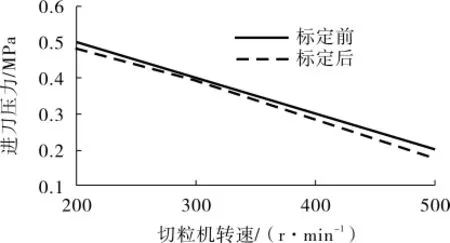

模板和切刀国产化后,因模板切粒带硬度、切刀刀刃硬度、加工质量都发生了变化,原进刀压力与切粒机转速曲线已不再适用,需重新标定。标定前后进刀压力和切粒机转速曲线见图3。

图3 标定前后进刀压力与切粒机转速曲线

原进刀压力与切粒机转速关系曲线表达式为Y=-0.001n+0.7(Y为进刀压力,n为切粒机转速),标定后的曲线为Y=-0.001n+0.65。通过对比2个曲线可知,在转速相同情况下,标定后切粒过程中需要的进刀压力比标定前的低,如果仍按原曲线进行操作,过大的进刀压力将加快模板切粒带的磨损。

标定进刀压力与切粒机转速曲线后,应严格按照该曲线进行操作。根据颗粒大小调整切粒机转速后,相应的进刀压力也应该一并调整,避免模板切粒带和切刀之间发生间隙切割而产生积屑瘤[13]。

2.5 工艺条件

进入挤压造粒机组的粉料是采用Unipol工艺生产的。Unipol工艺以UCAT-J为催化剂,催化剂由氯化镁、氯化钛及四氢呋喃等组成[14]。在催化剂作用下,反应器内产生聚乙烯粉料,聚乙烯粉料进入脱气仓。脱气仓中有通入的大量氮气及部分水蒸气,氮气的作用是将聚乙烯粉料携带的烃类脱除后送到回收装置,水蒸气的作用是使催化剂失活。经脱烃及催化剂失活处理后的聚乙烯粉料经过螺旋下料器与添加剂混合,之后进入挤压造粒机组进行造粒,添加剂的作用是改善产品性能。

如果脱气仓内通入的水蒸气量不够,或者不同厂家催化剂配比不同,将导致粉料中夹带的氯离子增多。同时,添加剂中的硬脂酸钙含有少量的磷离子[15]。粉料中的氯离子及磷离子对模板的流道会产生一定的腐蚀。模板和切刀完成切粒后,颗粒由颗粒冷却水冷却并送至下游设备进行干燥、筛分。颗粒冷却水是循环使用的,长期使用后颗粒冷却水将显酸性,会对模板切粒带造成腐蚀。长时间腐蚀后,模板切粒带的碳化钨合金会在切刀的不断挤压和摩擦作用下脱落。对颗粒冷却水的pH值进行了监测,结果见图4。

图4 颗粒冷却水pH值监测结果

颗粒冷却水正常pH值在7~9。由图4可知,35次监测结果中,pH低于7的有14次,不合格率为40%。实际操作中,应根据颗粒冷却水pH值曲线,合理预判颗粒冷却水pH值。当pH值接近7时,应及时进行加碱操作,保证颗粒冷却水pH值符合要求。

3 结语

模板是挤压造粒机组的重要部件,其使用寿命严重影响挤压造粒机组的运行周期。通过对模板切粒带部分碳化钨涂层脱落情况进行分析,认为模板切粒带碳化钨合金脱落的主要原因是设备安装问题、模板与切刀硬度不匹配、积屑瘤影响、设备操作不当及工艺影响等。应根据不同原因及时采取相应措施,避免模板发生损坏,提高模板使用寿命,为聚乙烯装置高负荷生产提供保障。