车载高压储氢气瓶国内外标准对比分析

俞逸希,王洁璐,袁奕雯,李 昱,林诗嘉

(上海市特种设备监督检验技术研究院,上海 200062)

在当今“碳中和”的国际形势下,氢燃料电池凭借其独到的优势必将成为主要车载能源,而车载高压储氢气瓶产业的大规模发展必须有相应有效的产业标准加以规范指导。现阶段我国车载高压储氢气瓶的生产制造能力和行业标准能力均落后于国际前沿水平,相关制造、检验行业需尽快了解、掌握有关的国际先进标准[1-2]。目前,涉及车载高压储氢气瓶的国外标准主要有国际标准化组织(ISO) 标准 ISO 19881:2018 “Gaseous Hydrogen-Land Vehicle Fuel Containers”[3](以 下简称 ISO 19881)、 联合国法规 GTR 13:2013“Global Technical Regulation on Hydrogen and Fuel Cell Vehicles”[4](以下简称 GTR 13)、欧盟指令 ECE R 134:2015“Uniform Provisions Concerning the Approval of Motor Vehicles and Their Components with Regard to the Safety-related Performance of Hydrogen-fuelled Vehicles(HFCV)”[5](以下简称 ECE R 134)、 欧 盟 指 令 EU 406:2010 “Commission Regulation (EU) No.406/2010 of 26 April 2010 Implementing Regulation (EC) No.79/2009 of the European Parliament and of the Council on Type-approval of Hydrogen-powered Motor Vehicles”[6](以下简称 EU 406)和美国标准 SAE J2579:2013“Standard for Fuel Systems in Fuel Cell and Other Hydrogen Vehicle”[7](以下简称 SAE J2579), 国内标准有GB/T 35544—2017《车用压缩氢气铝内胆碳纤维全缠绕气瓶》[8](以下简称 GB/T 35544)。

对国内外标准加以对比,是完善我国国家标准的重要途径之一。对于车载高压储氢气瓶,其工作条件、材料要求、产品标识、型式试验条件、气瓶漏率及出厂检验项目等都是重要的比较内容。文中重点对国内外车载高压储氢气瓶标准适用范围、型式试验项目、出厂检验项目等进行比较分析。

1 车载高压储氢气瓶国内外标准简介

1.1 ISO 19881

ISO制定国际标准的工作通常由ISO的技术委员会完成。在ISO 19881中,规定了适用于设计制造公称工作压力不超过70 MPa、公称水容积不大于1 000 L、储存介质为压缩氢气、固定在道路车辆上用作燃料箱的可重复充装气瓶的性能指标。ISO 19881 是基于 ANSI/HGV 2:21—2014《车用压缩氢燃料气瓶》[9],由ISO/TC 197国际氢能技术委员会编写的,旨在通过为压缩氢燃料气瓶制定基于性能的试验要求,来推动氢能源车的发展。

1.2 GTR 13

2013年,联合国欧洲经济委员会(UNECE)内陆运输委员会(ITC)在联合国世界车辆法规协调论坛(UN/WP.29)上发布了 GTR 13,它是经 UNECE授权建立的关于氢燃料电池车的全球性技术法规之一,起到了纲领性作用。GTR 13是由WP.29《1998年协定书》管理委员会制订的,目标是为氢燃料车发展建立全球技术法规,其法规要求应达到或超过传统汽油燃料车同等的安全水平,且基于性能而并不限制未来的技术发展。GTR 13规定了燃料电池车储氢系统及其安全附件性能测试、质量评价方法与合格控制指标,阐述了提出和建立氢燃料电池车的目的和意义,并对氢燃料电池车总体安全性能要求和GTR 13发展的各阶段进行了说明。GTR 13经过所有参与缔约方的一致通过,因此具有协调性和公认性。GTR 13不仅适用于压缩氢气储存系统,也适用于液氢储存系统。

1.3 ECE R 134

欧洲经济委员会(ECE)有 56个成员,除了28个欧洲国家外,还包括美国、加拿大、以色列等国家。ECE法规不是强制性标准,只推荐各成员国使用。各成员国可以套用ECE法规,也可以延用本国法规。ECE R 134是在GTR 13的基础上制定修改的,主要关于氢能和燃料电池车辆,介绍了有关氢燃料电池汽车压缩氢气储存系统、指定零部件以及M和N2类氢燃料汽车安全相关性能的要求。ECE R 134详细给出了压缩氢气储存系统的试验方法、储存系统指定零部件的温度驱动安全泄压装置、止回阀和截止阀的试验方法以及汽车燃料系统的试验方法,同时指出存储在储氢部件中的氢可以是压缩气体也可以是液化氢。

1.4 EU 406

EU 406是欧盟委员会于2010-04-26批准并实施的法规,执行了欧洲议会和理事会(EC)关于氢动力汽车型式认证的要求。EU 406中详细介绍了关于具有氢气推进装置的车辆EC型式认证的管理文件,关于氢气部件和系统的EC部件型式认证的管理文件,关于使用液态氢的氢气部件和系统及其在氢能源动车上的安装要求,关于使用压缩(气态)氢的氢气部件和系统及其在氢能源动车上的安装要求、车辆识别要求及复合型车辆电子控制系统的安全要求。该法规所有条款均具有法律约束力并直接适用于所有成员国。EU 406可以说是EC79的一部分,EC79是EC关于氢动力机动车辆型式认证的第79/2009号法规的简称,包含对氢动力机动车辆中氢系统和元件型式认证的管理文件、对氢动力车氢系统和元件的要求。氢燃料电池汽车中氢系统应用条件非常苛刻(高压力、易泄漏),对元件的安全性能要求非常高,而EC79认证的相关测试是完全模拟氢燃料电池汽车整个生命周期所有工况进行的测试,因此经过EC79系统化测试的氢系统元件能够保障氢燃料电池汽车整个生命周期的安全可靠,确保运行。

1.5 SAE J2579

美国汽车工程师学会(SAE)制订了大量的电动汽车类标准,包括整车、零部件及充电标准等。SAE标准在数量和制订速度上都处于国际领先地位,许多国际标准制订时也会参考或采用SAE标准。目前,SAE已发布燃料电动电池汽车相关标准20余项,内容涵盖氢气、电池、电堆、系统和整车几个不同层次,具体涉及到术语、质量控制、氢安全、加氢通讯、能耗测试及碰撞安全等方面,是目前国际上比较全面的燃料电池电动汽车标准体系。SAE J2579是燃料电池汽车整车安全方面最为关键的标准之一,对其它国家类似标准的制订有重要借鉴意义。在氢安全方面,SAE J2579较全面地规定了从燃料层级到整车层级的安全要求,如压力/温度要求、燃料质量检测、氢系统振动/翻转试验及材料的氢气相容性等。但由于SAE标准不是国际标准组织制订,因此我国在相关标准制订过程中采用SAE对应标准的标准相对较少。

1.6 GB/T 35544

GB/T 35544由浙江大学、大连市锅炉压力容器检验研究院以及中国特种设备检测研究院等单位起草,全国气瓶标准化技术委员会(SAC/TC31)提出并归口。鉴于Ⅰ型和Ⅱ型气瓶重容比较大,难以满足单位质量储氢密度要求,用于车载供氢系统并不理想,因此,我国在车载高压储氢瓶研制之初,就将采用金属内胆的Ⅲ型气瓶作为高压氢气瓶领域的主要研究方向。GB/T 35544中规定了Ⅲ型车用高压储氢气瓶的型式和参数、技术要求、试验方法、检验规则、标志、包装、运输和储存等要求,适用于设计、制造公称工作压力不超过70 MPa、公称水容积不大于450 L、固定在道路车辆上用作燃料箱的可重复充装气瓶。

2 车载高压储氢气瓶国内外标准比较

2.1 适用范围

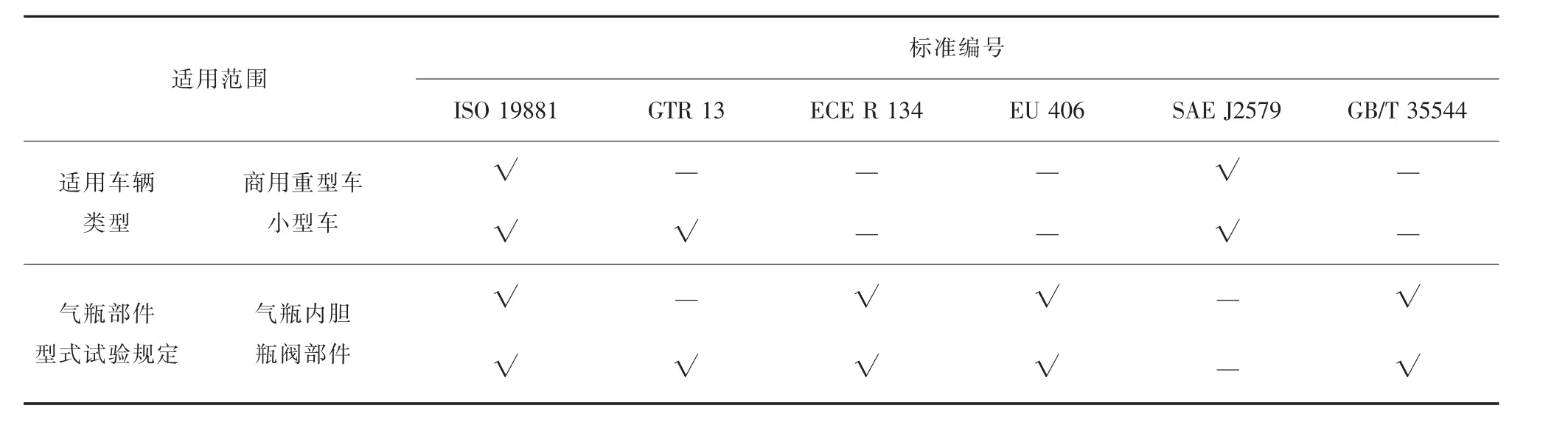

对比各标准适用范围,ISO 19881、GB/T 35544等主要适用范围为车载氢气瓶,但ISO 19881和GB/T 35544对气瓶的类别定义并不相同。GTR 13、ECE R 134、EU 406中对储氢气瓶的要求只是一部分,主要针对氢燃料汽车整车、部组件、材料等方面进行全面的规定[10]。各标准适用范围对比见表1。表1中√表示适用,—表示不适用。

表1 车载高压储氢气瓶国内外标准适用范围对比

2.2 型式试验

2.2.1 耐久性和使用性能试验

气瓶型式试验指的是为验证储氢气瓶产品的安全性能是否满足安全技术要求而进行的由第三方机构开展的试验。在车载高压储氢气瓶国内外标准中,气瓶的耐久性试验、使用性能试验为气瓶型式试验的重要内容。耐久性试验、使用性能试验并不是单独一项试验,而是根据模拟的预期道路环境,将极限温度、压力循环、跌落及火烧等一系列试验项目按一定的试验顺序及试验要求整合所形成的系列试验[11]。

GB/T 35544中的耐久性试验类似于GTR 13与ECE R 134中的连续液压试验(Hydraulicsequential tests)、SAE J2579中的耐久性 (液压) 性能试验 (Durability(hydraulic)performance test)以及ISO 19981中的气瓶耐久性试验 (Container test for performance durability),主要是模拟了气瓶全生命周期内受到不同暴露条件的极限情况的道路体验,目的是确保气瓶完全能够在极端使用条件下不破裂,试验考虑因素包括加注频率、物理损坏和恶劣环境条件[12],具体试验顺序见 GB/T 35544中图 8。

GB/T 35544中的使用性能试验类似于GTR 13与ECE R 134中的连续气密试验(Pneumatic sequential tests)、SAE J2579 中的预期服务(气密性)性能试验 (Expected service(pneumatic)performance test) 以及 ISO 19981中的道路行驶中的预期性能试验(Container test for expected on-road performance),目的是验证气瓶在预期暴露的极端恶劣条件下保证基本安全功能的能力,试验考虑因素包括燃料(氢气)、环境条件(极端温度)和正常使用条件(如预期车辆寿命、每次加注行驶里程、加注条件和频率、停车)[13],具体试验顺序见GB/T 35544中图9。

2.2.2 试验项目

气瓶型式试验通常应该包括加速应力破坏试验、温度压力循环试验、跌落试验、火烧试验及泄漏试验等[14]。根据各标准规定的型式试验项目,笔者整理出了国内外标准中关于储氢气瓶型式试验项目的对比情况,见表2。表2中√表示需要进行该项试验。

通过表2可以发现,国内外各标准中重点关注的是常温压力循环试验、极限温度压力循环试验、跌落试验、水压爆破试验、氢气循环试验、泄漏试验、渗透试验、火烧试验和表面损伤试验。GB/T 35544、EU 406、SAE J2579 单独规定了枪击试验。

表2 车载高压储氢气瓶国内外标准中型式试验项目对比

2.2.3 压力循环试验压力和次数

各标准中规定的压力循环试验压力范围均为2 MPa到1.25倍公称工作压力或1.25倍公称工作压力左右,其中ECE R 134规定的要求较高,为1.25倍公称工作压力(+2/-0 MPa)。在循环次数方面,GTR 13、ECE R 134、EU 406、GB/T 35544 均规定需进行22 000次循环试验,而ISO 19881中规定普通氢燃料汽车使用的B类气瓶需进行11 000、15 000、22 000 次循环试验,SAE J2579 则规定储氢气瓶需进行3 300、9 000次循环试验。

各标准中均将极限温度压力循环试验的极限温度定为高温段85℃、低温段-40℃,但循环压力与循环次数的规定,各标准不尽相同。在循环压力方面,进行85℃的极限压力循环试验时,ISO 19881、GB/T 35544规定的循环压力为2 MPa到1.25 倍 公 称工作 压 力,GTR 13、ECE R 134、SAE J2579规定的循环压力不低于1.25倍公称工作压力,EU 406规定的循环压力不大于2.0 MPa并且不小于公称工作压力的1.25倍;进行-40℃的极限压力循环试验时,ISO 19881、GB/T 35544规定的循环压力为2 MPa到0.8倍公称工作压力,GTR 13、ECE R 134、SAE J2579 规定的循环压力不低于0.8倍公称工作压力,EU 406规定的循环压力不大于2.0 MPa并且不小于公称工作压力。在循环次数方面,ISO 19881规定的循环次数为4 500次,GTR 13、ECE R 134规定的循环次数为设计循环次数的0.2倍 (查标准计算之后为4 400次),EU 406规定的循环次数为7 500次,SAE J2579规定的循环次数为私家车2 200次、重型商务车6 000次,GB/T 35544规定的循环次数为4 000次。EU 406规定的循环次数最多,而ISO19881、GTR 13、ECE R 134、GB/T 35544 的循环次数相近,为4 000~4 500次。值得注意的是,各标准几乎都对85℃高温极限压力循环试验时有相对湿度不低于95%的要求,而低温段却没有环境湿度的要求[15]。GB/T 35544中还规定了在进行极限温度压力循环试验时,压力循环频率应不超过6 次 /min,而 ISO 19881、GTR 13、ECE R 134 则规定压力循环频率应不超过10次/min。

2.3 出厂检验项目

GTR 13、ECE R 134、EU 406 中未明确区分气瓶型式试验与出厂检验的项目及要求有何不同,储氢气瓶的出厂检验要求以每个制造商的标准为准。ISO 19881、GB/T 35544中还是针对不同类型的储氢气瓶规定了不同的出厂检验要求。SAE J2579中并未明确规定制造商需要进行哪些出厂检验项目,但制造商在生产和组装过程中应确定是否需要检查或试验,以确保满足系统的安全关键特性。此类检查和试验的类型和频率由制造商决定,以确保产品满足内部质量要求以及适用的标准和批准。每一个单独的生产部件、装配件或系统在制造过程中或之后需进行试验,以确定其是否符合相关标准[16]。例如,常规生产试验通常包括压力试验和泄漏试验,这些试验在制造商规定的条件下或适用标准和批准所要求的条件下进行。

3 结语

氢燃料电池凭借独到优势,必然成为车载能源方面的主流,其体系、标准的建设工作迫在眉睫。通过车载高压储氢气瓶国内外标准对比可以发现,GB/T 35544等国内标准对Ⅰ、Ⅱ、Ⅲ型氢气瓶本身的型式试验、设计变更、出厂检验等要求与GTR 13、SAE J2579、ISO 19881、ECE R 134 等国际标准仍存在与各国国情相适应的差异,但大部分试验项目及试验要求都相类似。由于车载高压储氢气瓶投用时间较短,气瓶的基线试验要求等需要大量子样数据比对分析,而国内还是相对欠缺的。在Ⅳ型氢气瓶标准方面,我国目前仅发布了团体标准T/CATSI 02 007—2020《车用压缩氢气塑料内胆碳纤维全缠绕气瓶》[17]。随着Ⅳ型氢气瓶的发展,高压Ⅳ型氢气瓶的相关国家标准也应及时配套出台。