液化天然气双金属全容罐9Ni钢板焊接工艺及质量检验

黄 挺,李玉光,文晓龙,苏文乾

(1.中国石油工程建设有限公司 西南分公司,四川 成都 610021;2.长春市元盛能源实业发展有限公司,吉林 长春 201614;3.甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070)

天然气应急储备系统是实现城市能源供应来源多样化,应对突发事件避免气源中断,保障城市天然气供应安全性、可靠性和连续性的重要设施。随着我国用气规模的不断增长,城市天然气储量也相应增加。对比沿海大型接收站,内地城市的中小型调峰站液化天然气(LNG)存储、转运量通常较小,LNG储罐的罐容也相对较小,因此中大型双金属全容罐在这类调峰站中应用较多。

LNG双金属全容罐用低温钢板材料主要有9%Ni钢(又称9Ni钢)、5%Ni钢、奥氏体不锈钢以及铝镁合金钢等,其中9Ni钢具有低温韧性良好、强度高及可焊性好等优点,在LNG储罐的设计和建造中得到广泛应用[1]。9Ni钢制全容罐施工周期相对较短、施工作业面灵活且单罐焊接量大,建造施工的关键技术之一为9Ni钢的焊接及质量控制。本文结合某调峰站2台50 000 m3LNG双金属全容罐的现场焊接及质量检验,对LNG低温储罐的现场焊接工艺及焊接质量检验进行总结,并提出了一种有效的焊缝质量检验方法。

1 9Ni钢板特点

9Ni钢是指镍质量分数为8.5%~9.5%的超低温深冷中高合金铁素体高镍钢,其金相组织为低碳马氏体、富镍铁素体和稳定的残余奥氏体复合体。目前国内已经实现了9Ni钢板的国产化,9Ni钢已成为低温及超低温储罐,尤其是LNG储罐建造使用的主要材料之一。

9Ni钢的热处理工艺有2次正火+回火(NNT)、淬火 +回火(QT)以及双相区淬火 +回火(IHT)这3种,热处理后的9Ni钢低温韧性良好。严春妍[2]经过对比研究证明,NNT热处理后的9Ni钢低温韧性相对最差,而IHT热处理后的9Ni钢低温韧性最好,这3种热处理均可满足国内外规范对钢板-196℃下低温韧性的要求。目前国内LNG储罐所用9Ni钢板热处理以QT方案较多。

目前,南钢股份、鞍钢股份有限公司、太原钢铁集团、舞阳钢铁有限责任公司等单位已经能够生产符合甚至超过国内外规范标准要求的合格9Ni钢板,产品在国内LNG接收站的建设中也得到了广泛应用。

2 9Ni钢板焊接工艺

2.1 主要焊接工艺

LNG双金属全容罐9Ni钢板的焊接工艺主要有手工焊条电弧焊(SMAW)、埋弧焊(SAW)、熔化极惰性气体保护焊 (GMAW)和钨极氩弧气体保护焊(GTAW)4 种。 除此之外,邓彩艳等[3]提出了效率高、变形小、修复返工少的TOP-TIG焊接工艺,但目前国内外对此项技术的实际应用仍较少。

GTAW和GMAW在LNG储罐苛刻的户外施工作业条件下难以保证焊接接头的质量,同时也容易造成大型储罐厚壁板熔合不良的情况。因此,最常用于LNG大型金属储罐9Ni钢板焊接的工艺主要为SMAW以及SAW。SMAW施工更加灵活且适合各种焊接位置,主要用于壁板立对接焊缝的焊接。SAW熔敷效率最高,结合壁板环焊缝自动焊接机械系统时优点更加突出,主要用于壁板环向对接焊缝的焊接。

2.2 焊接难点

2.2.1 裂纹倾向

9Ni钢的焊接裂纹有热裂纹和冷裂纹2种。热裂纹主要与焊接应力、杂质和化学成分有关,现场施工中应注意减少母材有害杂质含量,采用合理的收弧技术并配合砂轮机打磨处理[4-5]。

冷裂纹主要与氢含量、熔合区出现硬化层及焊接接头应力有关,高氢环境、焊接工艺参数或焊接材料选用不当时易发生冷裂纹[6-7]。9Ni钢现场焊接时应严格控制热输入及焊道的层间温度[8-9],同时注意控制不同焊缝层间的冷却时间。

2.2.2 焊接接头低温冲击韧性下降

焊接接头的低温冲击韧性主要取决于焊缝、熔合区和粗晶区3部分。焊缝金属的低温冲击韧性主要由焊接材料的类型和成分决定。熔合区是影响焊接接头低温冲击韧性的一个主要区域,焊接形成的板条状马氏体及孪晶马氏体组成的混合组织易导致接头硬脆。粗晶区的金相组织主要为粗大的板条状马氏体组织[10]。

选取适当的焊接材料,尤其是控制焊接材料的含碳量以阻止碳迁移现象,并采用控制焊接线能量及层间温度、选用多道焊来减小高温停留时间的综合方法,可以有效保证焊接接头的低温冲击韧性[11]。

2.2.3 磁化

9Ni钢为强磁性材料,焊接过程中易出现磁偏吹现象,导致产生未焊透、夹渣及气孔等质量缺陷。为避免出现磁偏吹现象,要对运至现场的母材进行消磁处理,目前常用的剩磁要求为不高于50~60 Gs[12]。焊接中要考虑使用交流方波焊接电源。此外,应尽量采用砂轮机进行焊后打磨,避免采用碳弧气刨打磨[13]。

2.3 焊接材料

目前常用的9Ni钢焊接材料主要有铁素体型、奥氏体不锈钢型、镍基型和铁-镍基型,这4种焊接材料在工程中都有应用,特点如下:①铁素体型焊接材料成本低,但需做焊后热处理,不适用于大型容器。该类型焊接材料通常仅用于GTAW和GMAW,不适合大型LNG储罐壁板的焊接,生产效率较低。②奥氏体不锈钢型焊接材料的强度高,但线膨胀系数与9Ni钢母材差距较大,易在焊接接头位置出现由板条状马氏体和孪晶马氏体组成的富合金马氏体硬化区,极易出现焊接冷裂纹。③镍基型和铁-镍基型焊接材料,尤其是镍基型焊接材料,由于其熔敷金属为奥氏体,具有良好的低温韧性及抗冷裂纹能力,并且与母材的线膨胀系数接近[14],因此得到了广泛应用。这2种焊接材料不需要进行焊前预热和焊后热处理,适用于LNG储罐的野外露天施工环境。

目前,国内外项目中LNG储罐施工多采用镍基型焊接材料。与9Ni钢板母材的国产化相比,我国在9Ni钢配套焊接材料的研制上相对滞后。白建斌等[15]总结了目前国内高校、制造企业和焊接材料生产企业的9Ni钢研究进展。罗震等[16]经过试验和数值模拟验证了国产焊条与ESAB公司生产的进口OK92.55焊条在断裂塑性和韧性上仍有差距,并提出了改进建议。

3 9Ni钢板焊接质量无损检测工艺

9Ni钢焊接质量无损检测方法主要有射线检测、超声检测和渗透检测,其中射线检测是9Ni钢焊接质量检验最重要且最有效的手段。

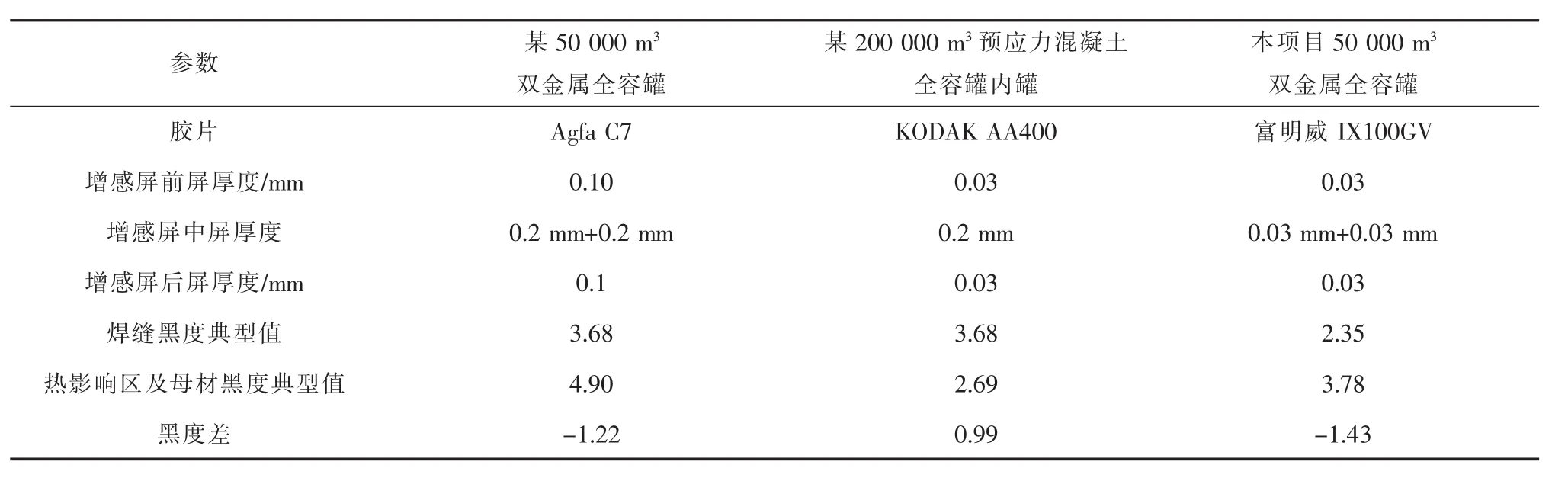

采用镍基型焊接材料焊接的LNG储罐在射线检测中经常遇到的问题是母材、焊缝金属以及熔合区由于重金属组分铜基和镍基含量不同,分为3种对射线吸收能力完全不同的材料。张立伟[17]指出,这3种材料对射线吸收能力差距较大,普通的单胶片照透方式难以使底片各部位的黑度同时满足评片要求。因此必须采用双胶片曝光技术,采用暗袋内放2张Agfa C7胶片,配合前后各0.1 mm加中间0.4 mm铅增感屏一次曝光的拍片方案,保证底片的黑度和灵敏度。张晓东等[18]采用了双KODAK AA400胶片、四增感屏加一次曝光的射线透射方法对20万m3LNG全容罐的内罐纵向、环向对接焊缝进行了检测,证明该方法同样可以保证检测质量,提升检测效率。

笔者在多个9Ni钢LNG储罐的建造和焊接质量检验中发现,除了射线检测胶片、增感屏的配合外,焊缝材料和母材对射线的吸收能力差异太大、焊缝余高的大小对双胶片技术的顺利使用也有很大影响。

4 LPG双金属全容罐9Ni钢板焊接及射线检测实例

4.1 焊接工艺

某内陆城市LNG调峰站项目中LNG储罐采用2台50 000 m3双金属全容罐,内罐壁板、外罐壁板、底板、二次底以及热角保护均采用9Ni钢(06Ni9DR),9Ni 钢板最大壁厚 20 mm。

该LNG双金属全容罐内、外罐壁板立对接焊缝均采用SMAW,环向对接焊缝采用SAW。SMAW焊接过程分摆动和不摆动2种。不摆动焊接法焊缝层数较多,但单层焊接质量容易保证,适宜在焊接工作初期刚适应现场条件的情况下使用。摆动焊接法焊缝层数较少,但单层焊接质量要求高,现场焊接熟练后可采用此方法。

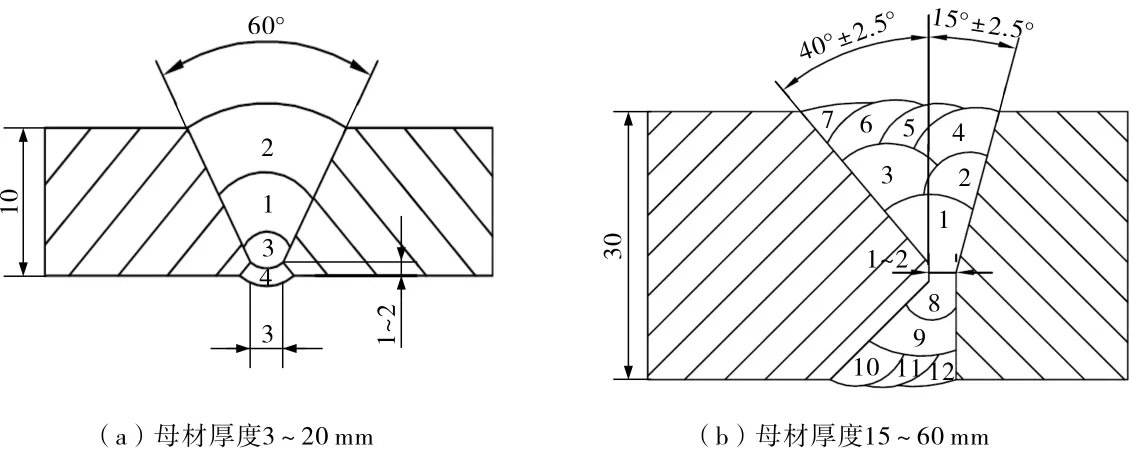

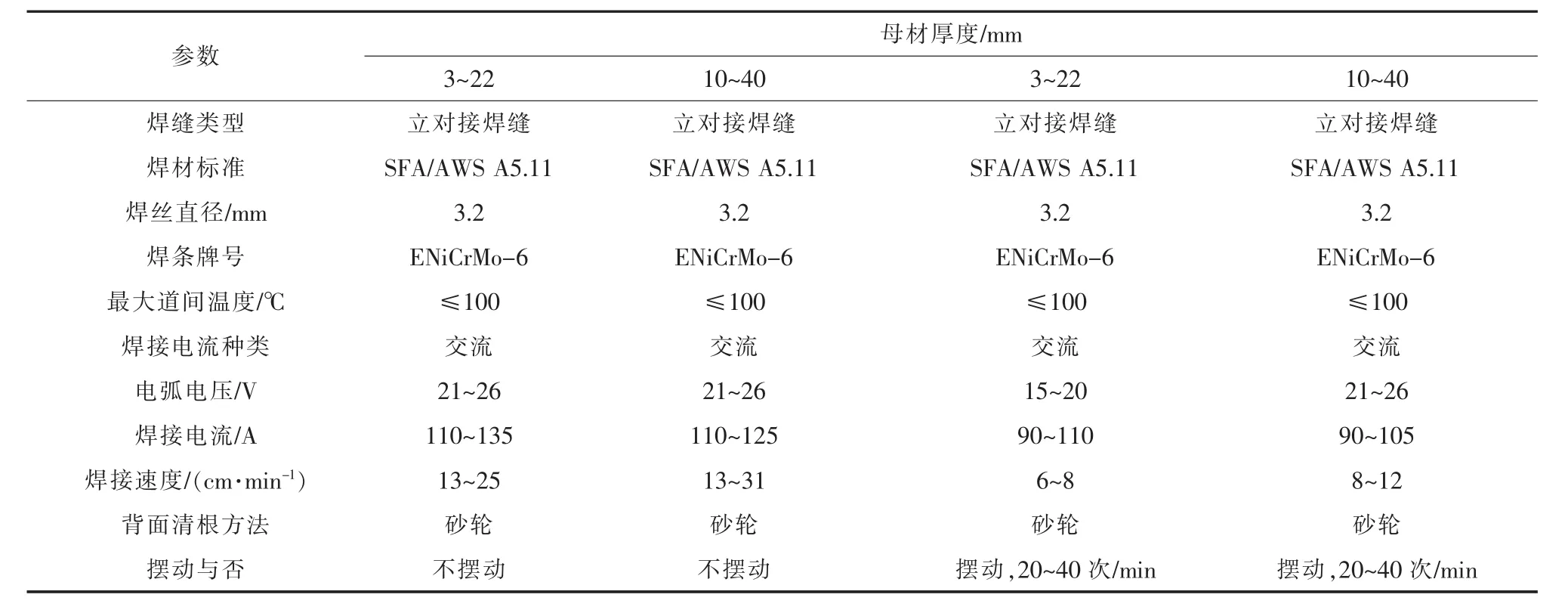

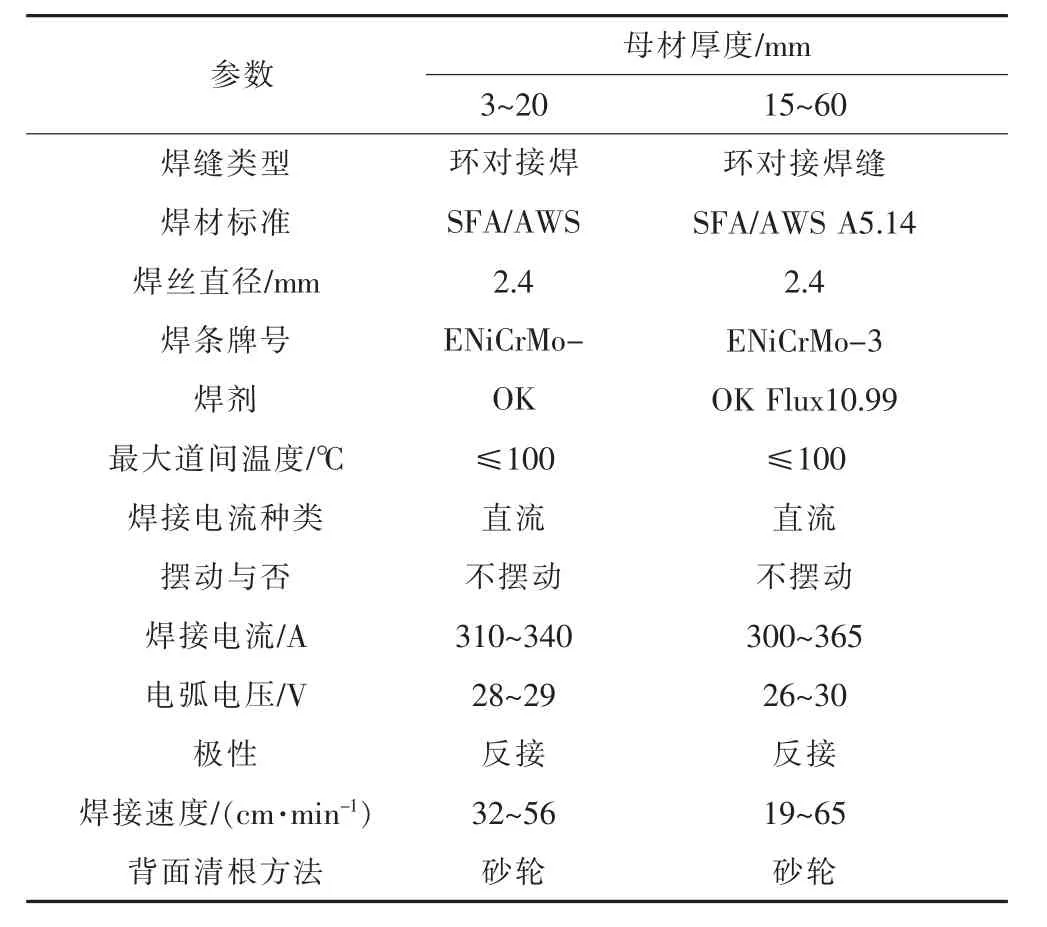

不同母材厚度下9Ni钢SMAW和SAW焊接工艺参数分别见表1和表2,典型焊接接头示意分别见图1~图3。

图1 不同母材厚度下SMAW不摆动焊接典型焊接接头

图2 不同母材厚度下SMAW摆动焊接典型焊接接头

图3 不同母材厚度下SAW典型焊接接头

表1 不同母材厚度下9Ni钢SMAW焊接工艺参数

表2 不同母材厚度下9Ni钢SAW焊接工艺参数

现场焊接施工前,对SMAW和SAW焊接工艺均进行了焊接质量评定。结果显示,2种焊接工艺均可以满足设计上对于焊接接头力学性能的要求。需要指出的是,SAW焊接中采用了直流电源。这是由于在SAW焊接中发现,采用交流方波电流焊接,当焊接速度较快时易出现焊渣飞溅等现象,导致焊缝出现气孔、夹渣等缺陷,影响焊接质量。而采用直流电源焊接,通过严格控制9Ni钢剩磁的方法,也可使焊接接头通过焊接工艺评定。相关检测结果证明,直流电源同样可以用于SAW工艺。

4.2 焊接材料

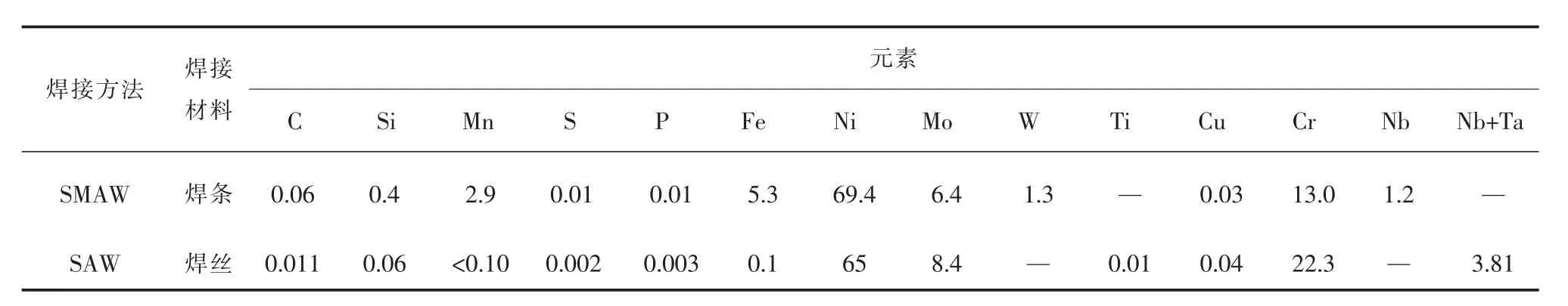

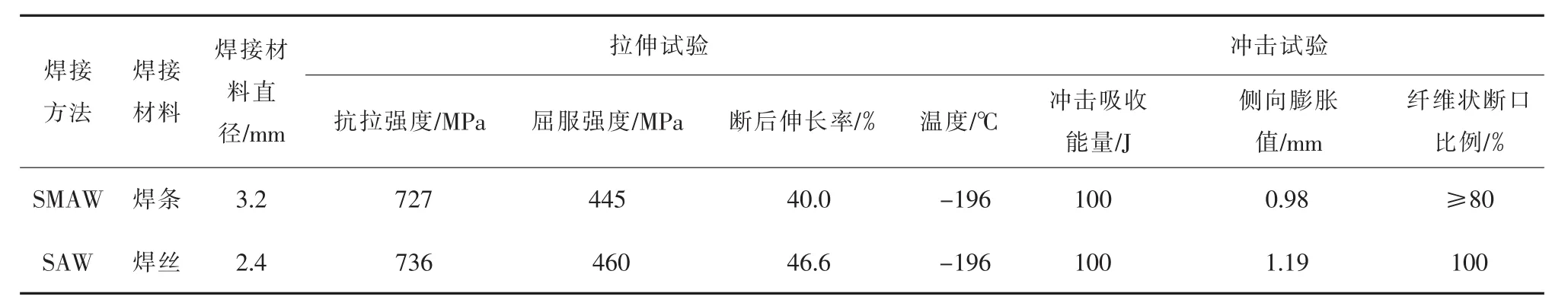

按照ASME BPVC.Ⅱ.C—2019《锅炉及压力容器规范 第Ⅱ卷C篇:焊条、焊丝及填充金属》[19]中的SFA-5.11,SMAW手工焊条材料牌号选为ENiCrMo-6,焊条型号为ESAB公司生产的OK92.55。SMAW焊条熔敷金属化学成分见表3,力学性能见表4。

表3 SMAW和SAW焊接材料熔敷金属化学成分(质量分数) %

表4 SMAW和SAW焊接材料熔敷金属力学性能

SAW焊接材料采用的是SFA/AWS A5.14 ENiCrMo-3类焊丝及与之相匹配的焊剂,焊丝直径2.4 mm,SAW焊丝型号为ESAB公司生产的OK Autrod NiMo-4。焊丝熔敷金属化学成分见表3,符合ASME/SFA/AWS A5.14要求。焊丝熔敷金属力学性能见表4。

4.3 焊接质量检验方法

根据内、外罐不同部位,采用不同检验方法相结合的方案对本项目LNG双金属全容罐9Ni钢焊缝质量进行无损检测。其中射线检测是对内、外罐9Ni钢壁板焊缝质量检测最重要的手段,本次射线检测采用双胶片法、四增感屏、一次曝光的优化工艺。

根据对国内外LNG接收站9Ni钢无损检测的经验,该储罐壁板纵焊缝SMAW的余高可以控制在1.6 mm左右,而采用SAW的环焊缝经常有余高大于3.0 mm的情况出现,尤其是在储罐壁板坡口焊外侧位置。而目前的双胶片技术一般要求焊缝余高控制在2.5 mm以下。

在该储罐现场施焊中,严格按照焊接工艺要求控制焊接参数,保证焊接质量的同时减小了壁板对接焊缝外侧的焊缝余高。因此在焊缝射线检测时,采用了优化的焊缝打磨工艺:①在SMAW施工中,严格控制焊缝余高不大于2 mm,壁板立焊缝均无需打磨即可进行射线检测。②在SAW施工中,严格控制壁板外侧焊缝余高,焊接完成后仅打磨内侧焊缝即可满足射线检测对焊缝外观质量的要求。

双胶片技术的关键参数是中间屏厚度,该储罐射线检测中的胶片采用的是规格为300 mm×80 mm的富明威IX100GV(Q7)胶片。相比以前常用Agfa C7和KODAK AA400胶片,该胶片具有坚膜性好、显影速度快及影像清晰等优点。增感屏采用前、后屏厚度均为0.03 mm,中屏双面贴0.03 mm铅箔增感屏的布置方案。通过胶片、增感屏、曝光量和焊缝余高打磨控制的相互配合,可保证检测质量,同时提升焊接、检测的工作效率。

其他2个项目与本项目储罐9Ni钢的射线检测参数对比见表5。

表5 不同项目储罐9Ni钢焊缝焊接质量射线检测参数

对于黑度范围超过4.5的局部区域,如果单底片黑度范围符合标准规定,也可以在双底片的基础上对该区域进行单底片补充评定,用于双底片评定的任何单底片黑度应不低于1.3。与其他项目储罐焊缝射线检测中采用的胶片及增感屏布置方案相比,本项目储罐焊缝射线检测方案显像速度及质量好,并且底片黑度完全可以满足评片黑度大于等于2.3而小于等于4.5的技术要求。结合现场焊缝余高打磨处理,极大优化了焊接质量射线检测工艺,取得了良好的实际应用效果。

5 结语

针对LNG双金属全容罐用9Ni钢板的特点,分析了目前常用的9Ni钢焊接工艺及焊接难点。结合焊缝质量检验要求,总结了SAW和SMAW在实际工程项目中的应用要点。以某调峰站9Ni钢制50 000 m3双金属全容罐的实际建造为例,对采用的焊接工艺、焊接材料选择以及焊接质量检验方案进行了介绍。通过焊接工艺和焊接质量检验的配合,该储罐焊接质量一次合格率超过99%,很好地保证了储罐焊接质量并优化了焊接质量无损检测工艺,可为后续9Ni钢制LNG储罐的建造施工提供借鉴。