一起大容量电力变压器局部放电故障分析与处理

胡善福

(中山ABB变压器有限公司,广东中山 528449)

0 引言

随着电网发展的信息化、自动化以及发电厂装机容量的高速增长,电力变压器的重要性也日益突出,变压器的安全可靠运行对保障电网的安全运行具有重要意义[1]。大量实例表明,变压器内部故障多数是由局部放电诱发的。局部放电是指引起导体之间的场强高处绝缘只发生局部桥接的一种放电,而没有贯穿施加电压的导体之间,可以发生在导体周围,也可能发生在其他区域,一般情况下是由绝缘体内部或表面局部电场过于集中导致的[2]。局部放电量超标是变压器试验或运行时绝缘系统出现局部故障的前兆,其持续发展将导致绝缘进一步劣化,典型的局部放电类型主要有悬浮放电、尖端放电、气泡放电和沿面放电等,如果局部放电未能及时处理,完全有可能发展为全面的绝缘击穿,是影响电力系统安全运行的重大隐患[3]。

局部放电是衡量变压器绝缘系统结构可靠性的重要指标[4],中国国家标准GB/T1094.3及IEC60076-3规定110 kV及以上电压等级的所有变压器应实施局部放电检测。局部放电表现为绝缘系统局部区域的微小击穿,常伴有发光、发热、电脉冲、电磁辐射、超声波以及放电导致绝缘材料分解出气体等现象,通过这些现象可以进行局部放电量检测[5]。目前,对局部放电源进行定位的方法已有较大发展,有超声波检测法、光学检测法、气相色谱分析法、射频检测法、介质损耗法、红外成像法、脉冲电流检测法、超高频检测法[6],其中常用的方法是脉冲电流法和超声波检测法,即先通过脉冲电流法大致确定放电源的电气位置,再通过超声波定位法确定放电源的空间部位,将此二种方法组合起来使用,能够达到快速准确地对局部放电部位进行定位的目的[7]。局部放电测量是对变压器设计、制造过程、生产工艺、材料性能以及现场安装工艺的综合检验,是变压器例行试验中最重要的项目,是变压器绝缘性能的一项重要指标[8]。

本文针对某台220 kV大容量电力变压器在例行试验中局部放电量超标的故障,说明了如何进行测量诊断、故障定位、物料材质检测,通过综合分析,制定了解决方案,最后成功地解决了该故障,相关过程可供变压器制造厂和变电运行单位参考。

2 故障概况

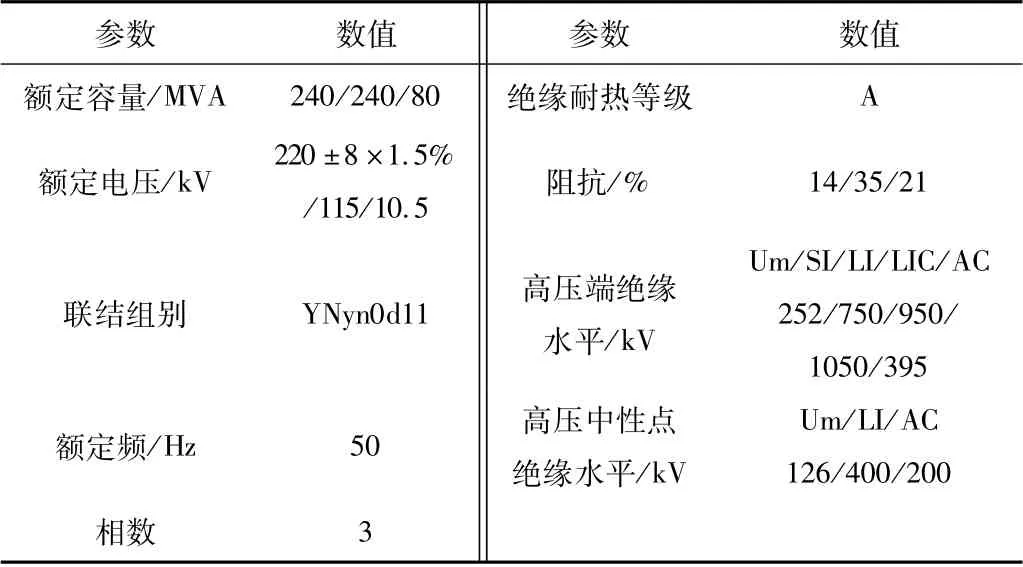

某电网公司220 kV变电站增容改造工程主变压器,型号为SFSZ13-240000/220,变压器的基本信息如表1所示,外部附件布置如图1所示。

表1 变压器基本信息

图1 变压器外形

2021年11月,此台变压器已成功通过例行试验中的低电压测试项目,如电压变比测量,绕组绝缘电阻测量等,而且也已通过空载试验、负载试验、雷电冲击试验,操作冲击试验和外施耐压试验。然而,在带有局部放电测量的感应电压试验过程中,高压A相和B相局部放电量不稳定,局部放电响应波形中偶尔出现闪烁不稳定的尖峰,A相局部放电量最大值约1 000 pC,B相约400 pC,高压两相局部放电响应波形及图谱如图2所示。变压器技术协议规定,局部放电量不得大于100 pC,因此需要查明原因,处理合格后才能放行。

图2 高压两相局部放电响应波形和图谱

3 故障分析

3.1 外部干扰排查

局部放电源也有可能来自于被测试品的外部,因此试验人员首先对可能存在的外部干扰进行了逐一排查。试验现场附近无切割、焊接作业,电源输入侧也接入了滤波器。在试验回路周围的设备、工装和环境进行了悬浮电位检查,相关尖角均采用临时的屏蔽罩避免过高电场。对于试验回路的接地线路也一并进行了检查,未发现套管末屏接触异常。随后,对有载调压开关进行多次调挡操作,以免开关接触不良[9]。最后,再次对变压器的相关位置进行充分放气。排查完毕后,重新施压测试,高压A相和B相局部放电量超标现象仍未改变,可排除外部干扰因数。初步判断变压器内部存在某种缺陷,需要进一步处理。变压器试验人员应不断提高识别典型局部放电响应波形和干扰波形的能力,正确掌握放电的特征与施加电压及时间的规律[10]。

3.2 内部故障诊断

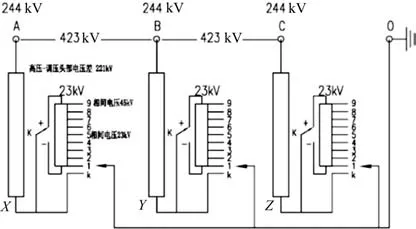

局部放电测试后24 h,在变压器的底部、中部和顶部分别取油样进行油色谱分析,结果油中无乙炔,其他特征气体也未见异常。在变压器的生产实践中,如果注油速度过快,或注油真空度不够,吸附在绝缘件、夹件、铁心上的气泡不能被有效清除,那么也可能导致气泡放电引起局部放电超标的现象。为了排除此情况,变压器进行了放油、再次按工艺要求在真空条件下注油、静放。随后的三相接线法局部放电测量结果之前的与之前的相似,仍未好转,此时开关处于额定挡位,即9B位分接位置,A相局部放电量最大值达1 600 pC,B相约400 pC,但C相正常。如图3所示,变压器的高压中性点接地,高压线圈的底部、调压线圈的第9抽头也处于地电位。为了判断局部放电源是否在线圈内部,对高压调压开关的位置进行了调整,改为第1挡,但试验时保持匝电压不变,提高了线圈端部电压和相间电压,如图4所示。

图3 三相接线法额定挡位测试

图4 三相接线法1挡位测试

当开关处于第1挡进行的三相接线法局部放电测量结果比较意外,竟然三相局部放电量均正常。但此时线圈匝间、饼间、引线间的电压均与额定挡位相同,并且高压端部对地、高压端部相间电压提高了12%。此结果表明,缺陷位置不在线圈底部、内部,也不在引线间,更不在高压套管上。要处理缺陷,必须判断缺陷所在大致位置,因此需要进行故障定位。

3.3 局部放电故障定位

首先,局部放电定位是基于放电所发生的物理现象查找缺陷部位的一种方法。由于局部放电瞬间会发生正负电荷中和,产生电流脉冲现象。该电流脉冲在局部放电区域产生较高热量,从而引起区域体积膨胀,放电结束后,该区域又会收缩,这种局部体积周期性变化导致介质疏密的变化,进而形成声波,声波频率一般大于20 kHz而小于300 kHz,在变压器油中声波的传播速度为1 324 m/s,在钢铁中为5 000 m/s[11],由于变压器内部结构复杂,超声信号在油箱内部会经过多次折射和反射,超声传感器会收到多个超声信号,在定位过程中需要多个传感器、在不同位置配合,才能提高定位的准确性。

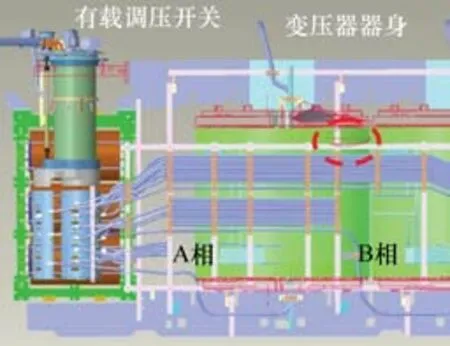

通过之前的电气诊断,判断缺陷部位大致位于高压A相或B相线圈的上部,需在变压器的箱盖和侧壁采用多探头进行超声波信号探测。有载调压开关调整在额定挡位进行了测试,局部放电量与之前的相同,并且多个探头捕捉到了超声波信号,经过信号分析和变压设计模型比对,可以判断局部放电源在A相调压绕组上端部且靠近B相位置,如图5红圈位置所示。此处涉及到调压线圈端部的端圈、线圈压板,调压线圈相关的部分纸筒和绝缘件。

图5 故障定位结果(红圈部位)

根据放电起始电压与熄灭电压相差较大,起始熄灭电压比较稳定的现象,结合图2局部放电响应图谱,基本判断定位区域的上述绝缘内部存气穴的可能性较大。变压器绝缘件制造过程中存在涂胶过程,纸板中可能有封闭的气腔,如果未被变压器油浸透,在高场强作用下气腔就容易放电。

3.4 绝缘材料检测分析

该变压器随后进行了放油吊芯,并仔细检查了磁屏蔽、铁心、夹件、器身,各部件表面均未发现异常现象。然后,器身进入烘炉干燥,拔出上铁轭,对所怀疑部位进行了重点检查。各相线圈的上部无杂质异物,引线表面整洁无异常。吊出A相线圈的上部压板,然后依次拔出调压线圈、高压线圈,检查调压线圈的内外表面和端圈,高压线圈的内外表面、静电屏、角环垫块、纸筒及撑条,引线包纸绝缘,均未发现故障点。因压板和调压线圈的端圈绝缘相对较厚,存在刷胶不均匀、夹杂异物的可能性。因而,裁剪出定位指向区域的压板,并把样品送至专业检测机构进行X光扫描和金属成分分析,结果显示压板内部材质均匀,未见异物,也未发现空腔。压板也进行了解剖,解剖结果显示压板层间粘接均匀,无明显分层现象。

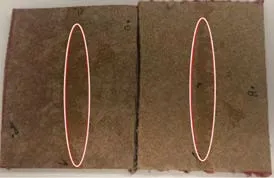

图6 端圈解剖局部表面光滑

对于A相端圈的定位指向区域,也进行了逐层解剖,结果发现两层纸板间的部分区域比较光滑,这部分纸板被送到专业机构进行红外光谱检测,检测结果表明两侧纸板均含有胶质。据供应商反馈端圈层间都进行了刷胶,所以用蛋白质的氨基特征峰进行分析,结果显示,可疑区域的氨基特征峰与正常含胶区域类似,且有区别于端圈最外部无胶区域,因此判定该可疑区域含有胶质,即纸板层间存在胶水。深入调查该调压端圈的生产过程,结果发现此只端圈制造过程未完全符合工艺要求。因本批次多台变压器的端圈相同,供应商收到订单后,未按台份生产,而是将相同规格的端圈一起制作。操作工完成这批次多只端圈的涂胶后,再开始挤压工艺过程,但多只端圈涂胶总耗时已超过允许时间,即部分涂覆的胶水载挤压工程开始之前已经固化,端圈在此局部位置粘结强度不足,导致端圈在后续的干燥过程中局部开裂,形成了局部空腔。

综合上述分析,本次局部放电超标的原因为端圈涂胶时间过长,两面固化的胶质内藏有局部空腔,导致浸油过程中该区域油没有充分浸渍。

4 故障处理

(1)绝缘材料供应商重新生产端圈

根据要求,绝缘材料供应商已严格落实生产工艺,严控产品质量的关键工艺参数[12],从开始涂胶到上压时间必须控制在允许的时间内。涂覆完每一相端圈立即上模,以缩短涂胶与绑扎的时间间隔。并且供应商已修改制作端圈的工艺记录卡,需记录调胶时间、涂胶时间、绑扎结束时间等关键数据。

(2)更换局部放电定位指向区域的绝缘材料

局部放电定位指向区域的绝缘材料,包括压板和公共端圈,高压和调压之间的部分绝缘件,调压线圈及其相关绝缘件,然后按变压器的生产工艺流程进行器身装配,器身干燥,部件装配、主体抽真空、注油,静放,修复后的变压器顺利通过了例行试验。

5 结束语

变压器绝缘缺陷导致变压器局部放电故障是常见现象,及早地发现缺陷,可避免在运行中造成更大的经济损失。借助电气智能化和数字化技术,变压器局部放电检测方法和定位技术手段更加成熟和快捷。然而,局部放电所呈现的物理和化学现象随着绝缘件用料、加工工艺过程的不同而异,在实际的故障排查过程中应根据变压器的电气连线和绝缘结构特点,综合分析,可在不同挡位进行放电量的检测对比,然后综合运用电气诊断、超声波分析、光谱检测等技术,进行故障处理。本文为变压器制造厂和运行单位快速解决类似问题提供了新思路,而且为绝缘材料制造商改进生产工艺流程、制定绝缘件出厂检测规程提供参考。