负荷系数0.5的高负荷单级轴流压气机设计及试验研究

刘太秋,赵月振,王咏梅,张志博,刘德龙,江建玲

(中国航发沈阳发动机研究所,沈阳 110015)

符号表

P总压,MPa

T总温,K

W物理流量,kg/s

G换算流量,kg/s

N物理转速,r/min

n换算转速,r/min

IGV 进口导向器

R1 第1级转子

S1 第1级静子

U切线速度,转子叶片转动线速度,m/s

H负荷系数

A叶片展弦比

β可调静子角度,(°)

γ比热比,1.4

C转子或静子间隙,mm

Cp定压比热容,1006 J(/kg·K)

π压比

ρ温比

η绝热定比热效率

SM喘振裕度

b叶型弦长,mm

以下为角标

c 压气机特性线近堵塞点

w压气机特性线近工作点

s压气机特性线喘点

tip 叶尖

hub 叶根

le 前缘

te 尾缘

av 平均

t切向

rel 相对的

1试验件进口截面,图1

2试验件出口截面,图1

0 引言

为探索研究高负荷、高效率、高稳定裕度多级压气机气动设计中的关键技术,中国航发沈阳发动机研究所开展了多级高负荷压气机的应用研究工作。多级高负荷压气机的设计在反力度的选择上有2种设计方法:一种是前面级压气机采用正预旋、低反力度的传统设计方法,其优点是可以降低前面级转子进口相对马赫数,从而减小激波损失;缺点是在高负荷的条件下末级静子的气流折转角过大,通常超出常规设计的极限,需采用串列、吸附等非常规设计手段。另一种方法是前面级压气机采用反预旋、高反力度,其优点是末级静子气流折转角可以控制在常规设计的取值范围内,从而降低设计风险;缺点是进口级转子进口相对马赫数较高,激波损失较大,很难获得高效率。该进口级压气机的研究目的是验证第2种设计方法。

多级压气机的进口级起着至关重要的作用,常常作为典型级被单独拿出来验证设计方法[1-3]或进行流动机 理 研 究[4-6]。Monsarrat等[7]和Sulam等[8]对 某 高负荷、高马赫数单级压气机进行了介绍,并采取了一系列非常规叶片设计措施[9-11]。其设计压比为2,叶尖切线速度487.68 m/s,负荷系数约0.31[12]。Royce等[13-14]介绍了某单级跨声压气机,其设计压比2.05,叶尖切线速度454 m/s,其负荷系数约0.37。而本文介绍的单级压气机负荷系数高达0.5,具有明显的高负荷特征,对于高负荷压气机的研究具有重要价值。

本文介绍了该单级压气机的概况、气动设计、试验设备和测试方法,给出了1.0和0.95相对换算转速下的总特性、出口参数径向分布、转静子静压升、激波等试验数据,并对设计及试验情况进行了总结。在附录中给出了子午流路坐标、试验总特性、试验出口参数径向分布、壁面静压、转静子等叶片工艺截面叶型坐标。

1 单级压气机概况

该单级压气机由进口导向器(IGV)、转子(R1)、静子(S1)3排叶片组成。在标准大气条件下,其设计指标如下:

转速:n=9881 r/min;

流量:G=35.3 kg/s;

压比:π=2.07;

效率:η≥0.85;

喘振裕度:SM≥8%;

转向:后视逆时针。

为保持该单级压气机与多级压气机条件下的工作环境一致,其静子叶片(S1)可调,连同进口导向器(IGV)共2排可调静子。

2 气动设计

该单级压气机采用“反预旋、高反力度”的设计思路。进口导向器根尖的预旋分别为-12°和-6°,转子根尖的进口相对马赫数分别为0.99和1.3,具有进口相对马赫数全叶高超音的技术特征,静子根尖的进口马赫数分别为0.76和0.66。转静子采用了小展弦比技术,转子展弦比为0.68,静子展弦比为1.1。转子根尖的扩散因子分别为0.56和0.61;静子根尖的扩散因子分别为0.46和0.53。在叶型设计上,转子采用离散点中弧线和离散点厚度分布,静子采用修正圆弧中线以及圆弧加4次曲线的厚度分布。

流路(含测量截面)如图1所示,转子进口根部为坐标原点,流路坐标见附录A。为真实模拟压气机进口来流条件,本文还给出了压气机上游中介机匣的流路和支板叶型。支板共8块,沿周向均布,叶型沿径向相同,支板前缘距离流路坐标原点轴向距离为372.22 mm,可用于仿真计算时支板的定位。进口导向器叶片数为45片,转子叶片数为37片,静子叶片数为83片。中介机匣支板、进口导向器、转静子工艺截面叶型坐标见附录E。转、静子冷态间隙及数值如图2和表1所示。

图1 流路(含测量截面)

图2 转静子冷态间隙及数值

表1 转静子间隙值及相对于弦长的占比

3 试验设备及测试方法

3.1 试验设备

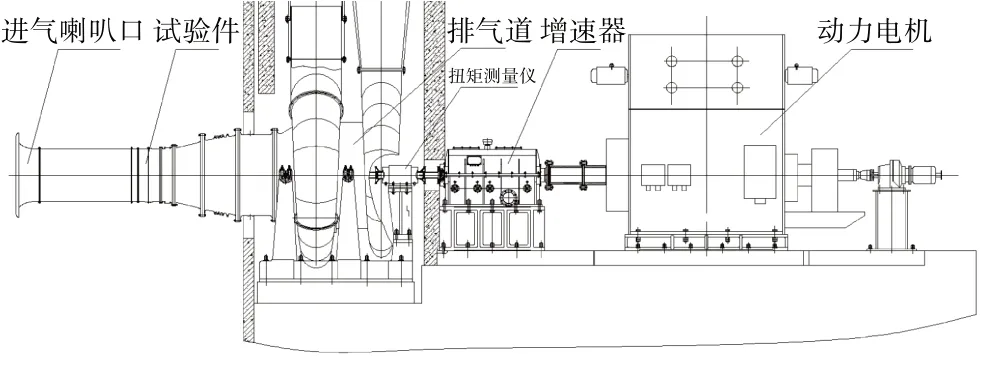

该单级压气机试验在中国航发沈阳发动机研究所A219试验器上进行。试验器由动力电机、增速器、扭矩测量仪、排气道轴系、负载试验件、进气测量喇叭口、滑油液压系统、空气系统等组成,如图3所示。试验器采用大气吸入式进气方式,经压气机增压后通过外涵管路直接排入大气。

图3 A219试验器

3.2 测试精度

试验器测试系统及精度如下:

(1)压力采用DSA_3217测量,精度±0.05%F.S.;

(2)大气压力采用大气压力计测量,精度0.05%F.S.;

(3)模拟量及数字量采用Ex1000A测量,精度±0.05%F.S.,其中出口温度采用Ex1000A-TC测量,在0~300℃时(在0~700℃),T偶测试精度±0.2℃(K偶测试精度±0.35℃);

(4)转速和扭矩采用ET4055和810读数仪测量。扭矩测量精度±0.02%F.S.,转速测量精度±0.02%F.S.。

3.3 测试方案

在试验件测量截面(图1),转子进口根部位于轴向坐标原点,各测量截面的轴向位置见表3。在L0截面布置外壁面静压,在1截面布置2支径向4点总压管、2支径向4点总温管,用于计算流量。在支板后0A测量截面布置2支径向6点总压管。在第1级静子后2截面布置6支径向5点总压管获取出口总压、6支径向5点总温管获取出口总温。压比通过2截面总压与1截面总压计算,温比通过2截面总温与1截面总温计算。测量支板前至压气机出口Z0、0A、1a、1b、IB等5个截面的外壁静压。试验按照航标HB7115-2020[15]进行。

表3 测试截面及仪表布置

表2 试验器技术指标

4 试验结果

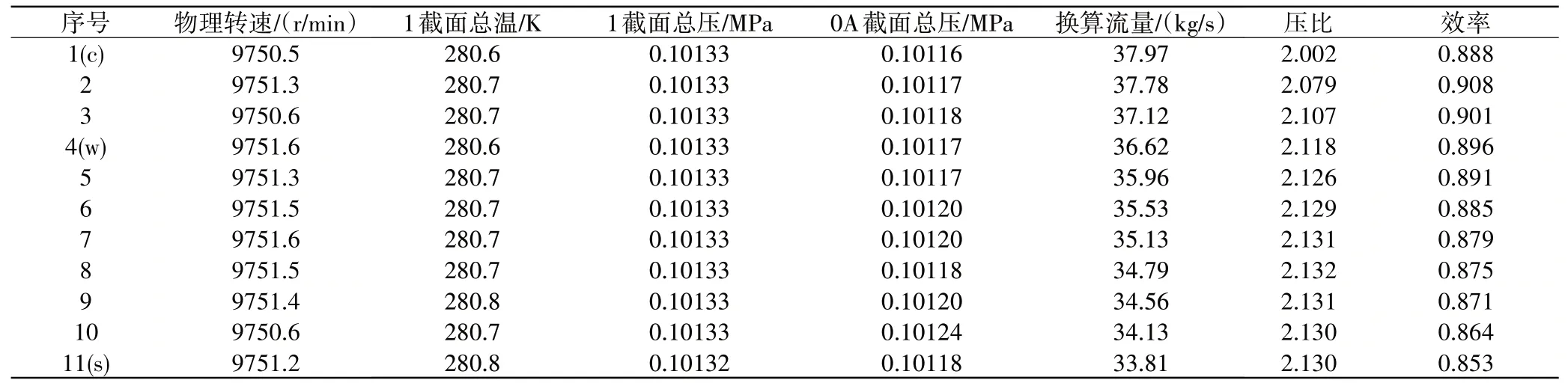

4.1 总特性

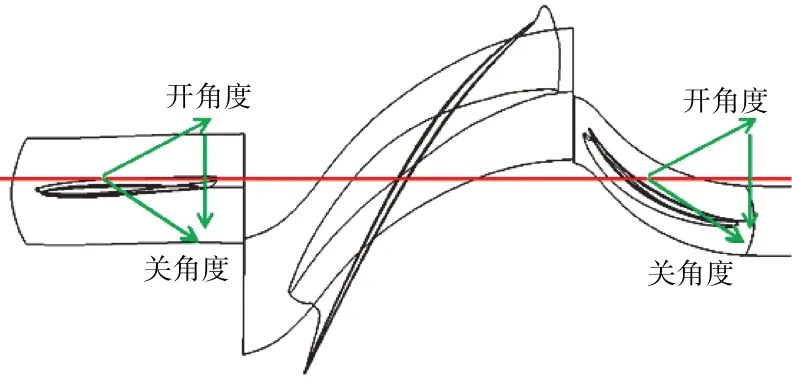

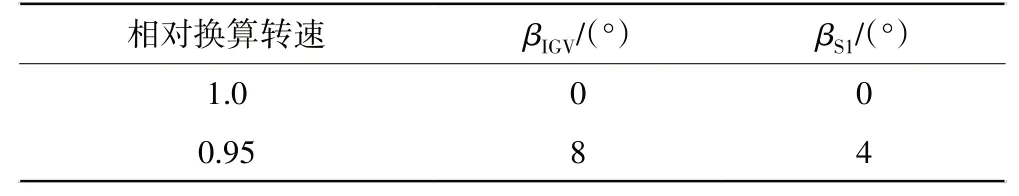

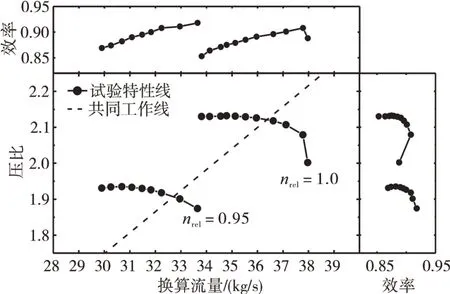

试验录取了1.0和0.95相对换算转速总性能。在相应转速下可调静子角度见表4,叶片调节方向以俯视顺时针为正(关闭角度),俯视逆时针为负(打开角度),可调叶片调节方向示意图如图4所示。进口导向器和第1级可调静子转轴与X轴平行,且与Z轴相交,在流路坐标系下的轴向坐标分别为-80.5 mm和105.9 mm。总性能如图5所示,性能数据见表5,详细试验总性能数据见附录B。其中在1.0相对换算转速,实际流量较设计指标偏大,沿共同工作线,录取得到的换算流量36.37 kg/s,压比2.121,效率0.894,喘振裕度8%,峰值效率0.908,实现并超过了设计指标的要求。0.95转速换算流量32.71kg/s,压比1.907,绝热效率0.910,喘振裕度10.8%,峰值效率0.918。

图4 可调静子叶片调节方向

表4 进口导向器和静子调节角度(关方向)

图5 单级压气机试验特性

表5 试验工作点及近喘点性能

4.2 出口参数沿径向分布

图7 1.0相对换算转速出口温比径向分布

1.0相对换算转速压气机出口压比和温比径向分布如图6、7所示。出口压比和温比由出口截面(2截面)参数和进口截面(1截面)参数计算得到。从图中可见,从近堵点到喘点的上半叶高的压力升高较快,在整个过程中叶尖的压比相对较低而温比较高,表明叶尖的效率较低。0.95相对换算转速压气机出口压比和温比径向分布如图8、9所示,与1.0相对换算转速分布规律相似。

图6 1.0相对换算转速出口压比径向分布

图8 0.95相对换算转速出口压比分布

图9 0.95相对换算转速出口温比分布

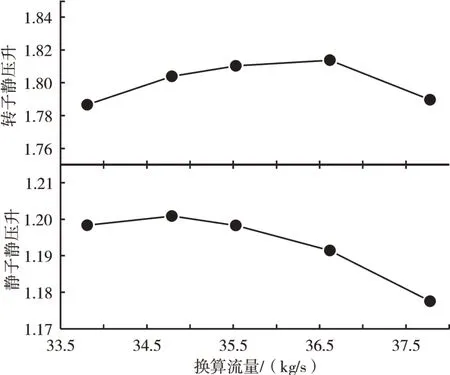

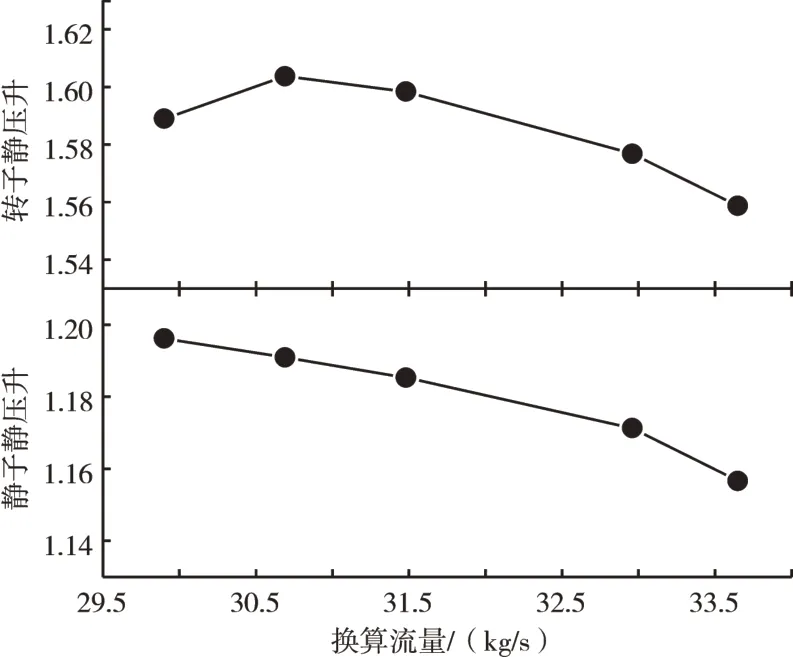

4.3 转、静子静压升

根据试验壁面静压计算得到的1.0和0.95相对换算转速转静子叶尖的静压升如图10、11所示,静压升为出口静压和进口静压的比值。在1.0相对换算转速,随着流量的减小,转子的静压升先升高再降低,而静子的静压升一直升高,在喘点静压升下降。在0.95相对换算转速转静子静压升同时升高,直到喘点转子静压升下降。1.0和0.95相对换算转速转子的静压升都要高于静子的静压升,验证了高反力度的设计思路。

图10 1.0相对换算转速转静子静压升

图11 0.95相对换算转速转静子静压升

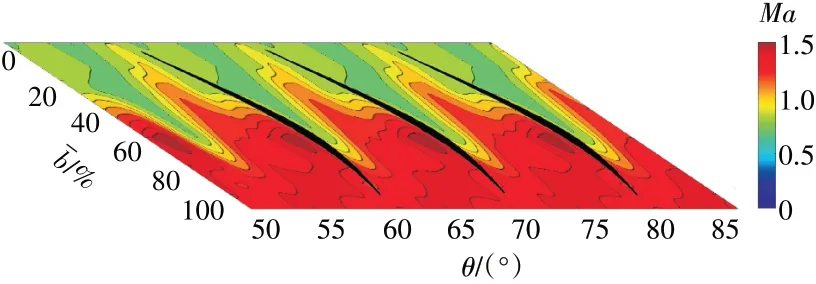

4.4 转子叶尖激波

在1.0相对换算转速近堵点和峰值效率点,第1级转子叶尖相对马赫数等值线分布如图12、13所示。其中横坐标代表切向角度θ,纵坐标代表距前缘弦长相对于整个弦长的百分比b。在近堵点时,转子叶尖槽道唇口形成1道斜激波。随着反压的提高,在最高效率点时,唇口斜激波逐渐增强,由1道弱斜激波逐渐变为1道正激波。在0.95相对换算转速峰值效率点,第1级转子叶尖相对马赫数等值线分布如图14所示,转子叶尖槽道唇口形成1道正激波。

图12 1.0相对换算转速近堵点转子叶尖相对马赫数等值线

图13 1.0相对换算转速峰值效率点转子叶尖相对马赫数等值线

图14 0.95相对换算转速峰值效率点转子叶尖相对马赫数等值线

5 结论

(1)在1.0相对换算转速,工作点换算流量36.37 kg/s,压比2.121,效率0.894,喘振裕度8%,峰值效率0.908;在0.95相对换算转速,工作点换算流量32.71 kg/s,压比1.907,效率0.91,喘振裕度10.8%,峰值效率0.918。

(2)验证了高负荷多级压气机进口级采用反预旋、高反力度的设计思路,为多级高负荷压气机的应用研究奠定了技术基础。

(3)本文的设计参数和试验数据可用于校核仿真软件,对于提高仿真软件预测高负荷压气机特性的精度具有重要意义。

后续计划开展精细化试验测量,为仿真模型以及特性预测方法的研究提供数据支持,进一步提升设计水平、拓展能力边界。

附录A子午流路坐标

附表1子午流路坐标 mm

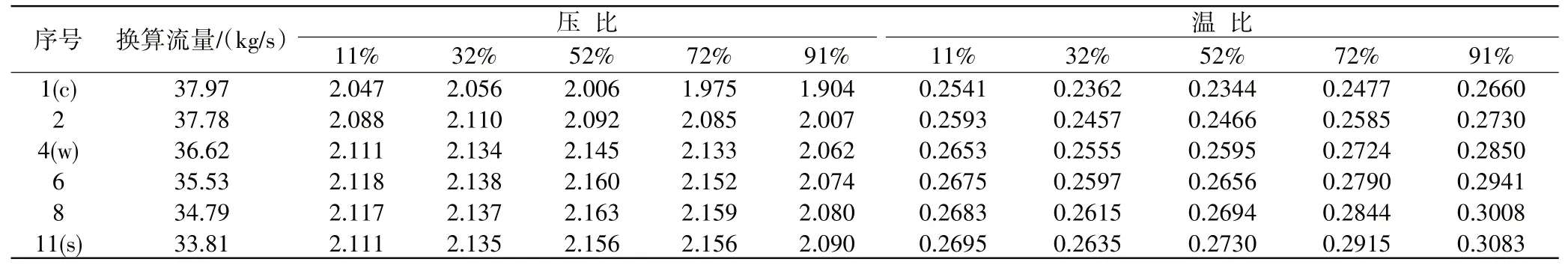

附录B试验总特性

附表2 0.95相对换算转速总性能数据

附表3 1.0相对换算转速总性能数据

附录C出口参数径向分布

附表4 0.95相对换算转速出口(2截面)相对于进口(1截面)压比和温比径向分布

附表5 1.0相对换算转速出口(2截面)相对于进口(1截面)压比和温比径向分布

附录D壁面静压

附表6 0.95相对换算转速沿轴向各截面壁面静压MPa

附表7 1.0相对换算转速沿轴向各截面壁面静压MPa

附录E工艺截面叶型坐标

(1)支板叶型坐标。

支板叶型坐标如附图1所示。支板共8块,沿周向均布,叶型沿径向相同,附表中只给出1个截面的叶型坐标,支板前缘距离流路坐标原点(0,0)轴向距离为372.22 mm,数值仿真计算时需平移重新定位到统一坐标系下。

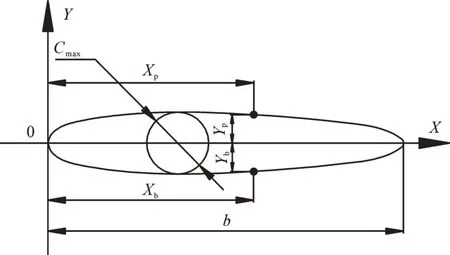

附图1支板叶型坐标

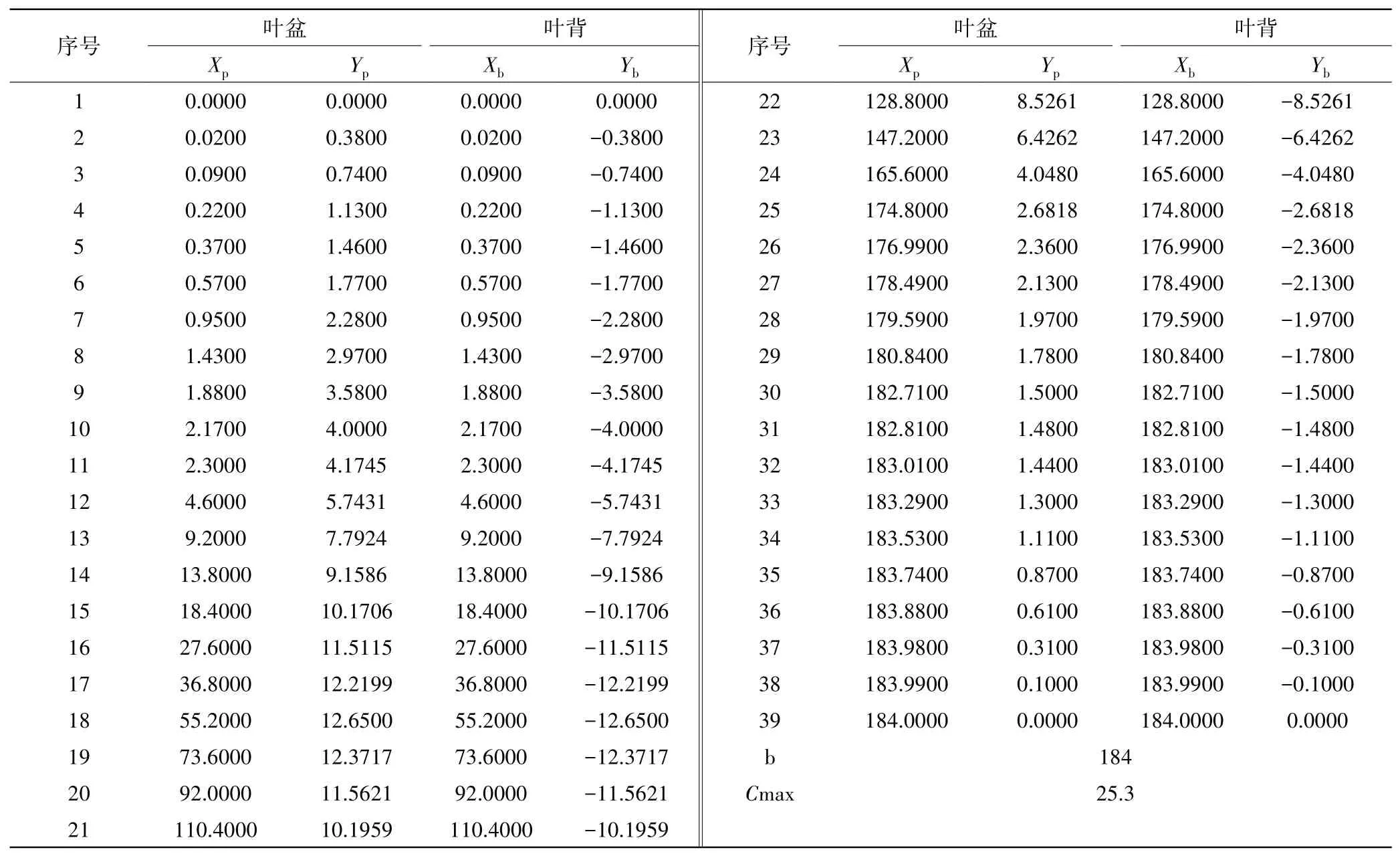

附表8支板叶型坐标 mm

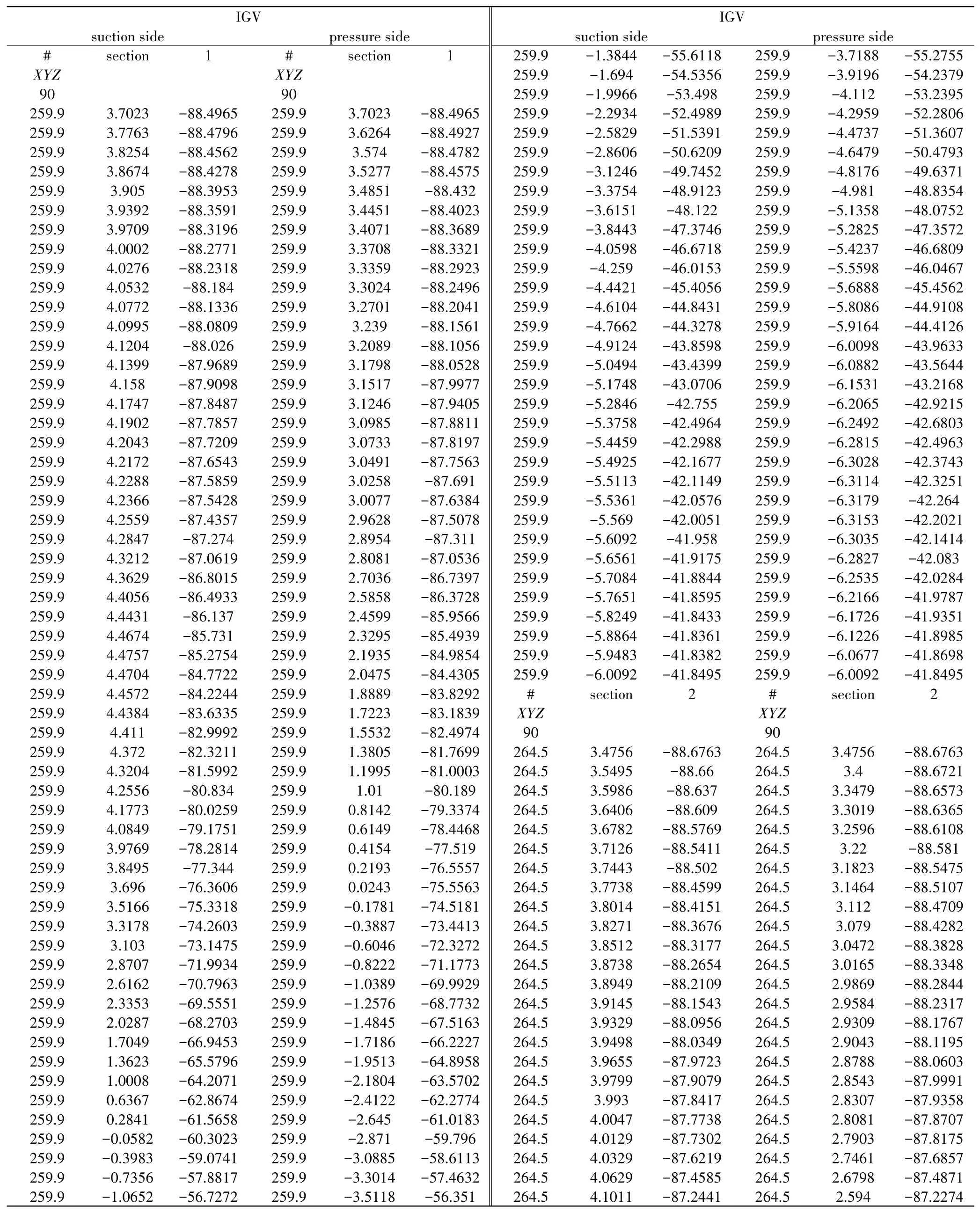

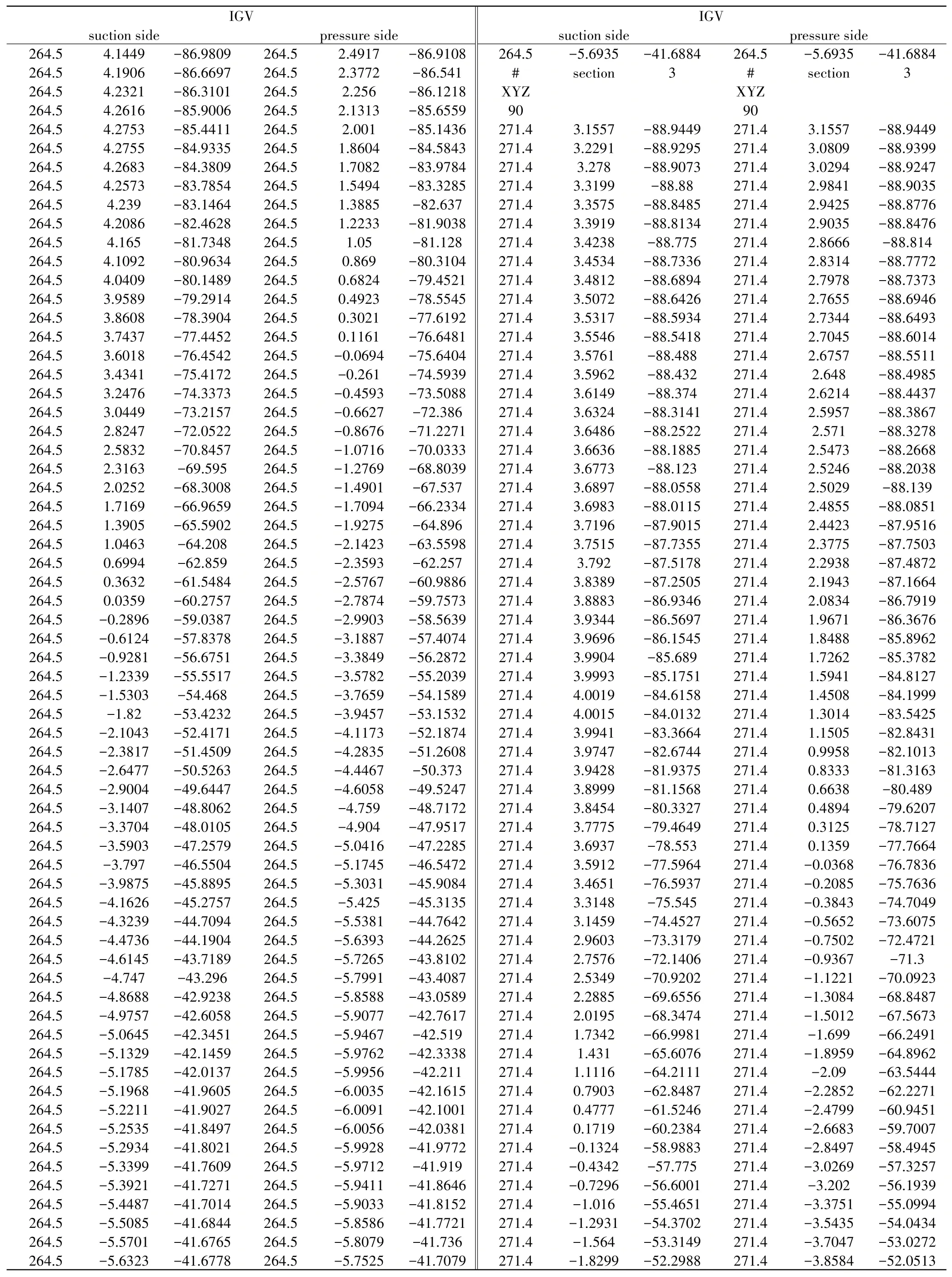

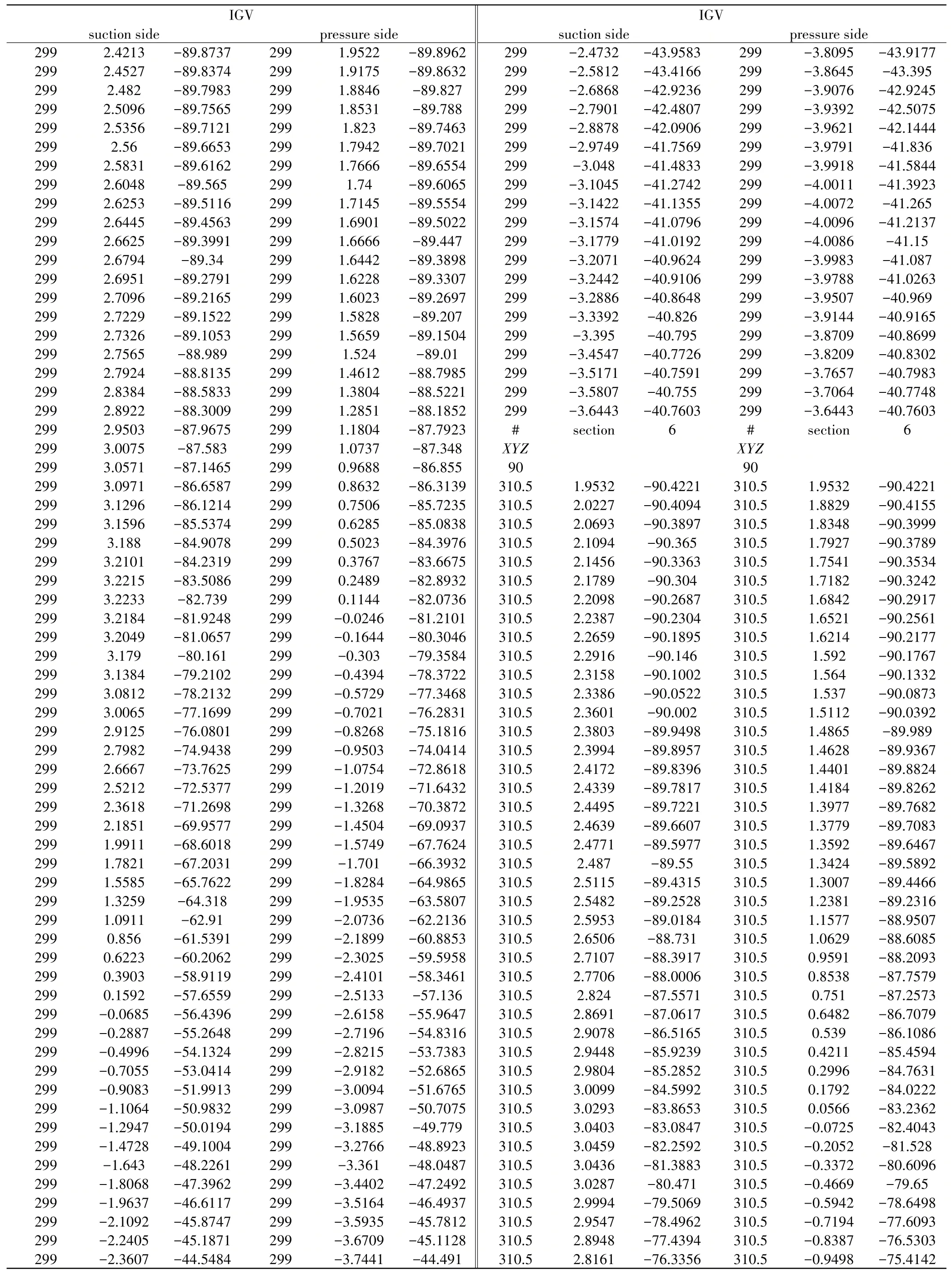

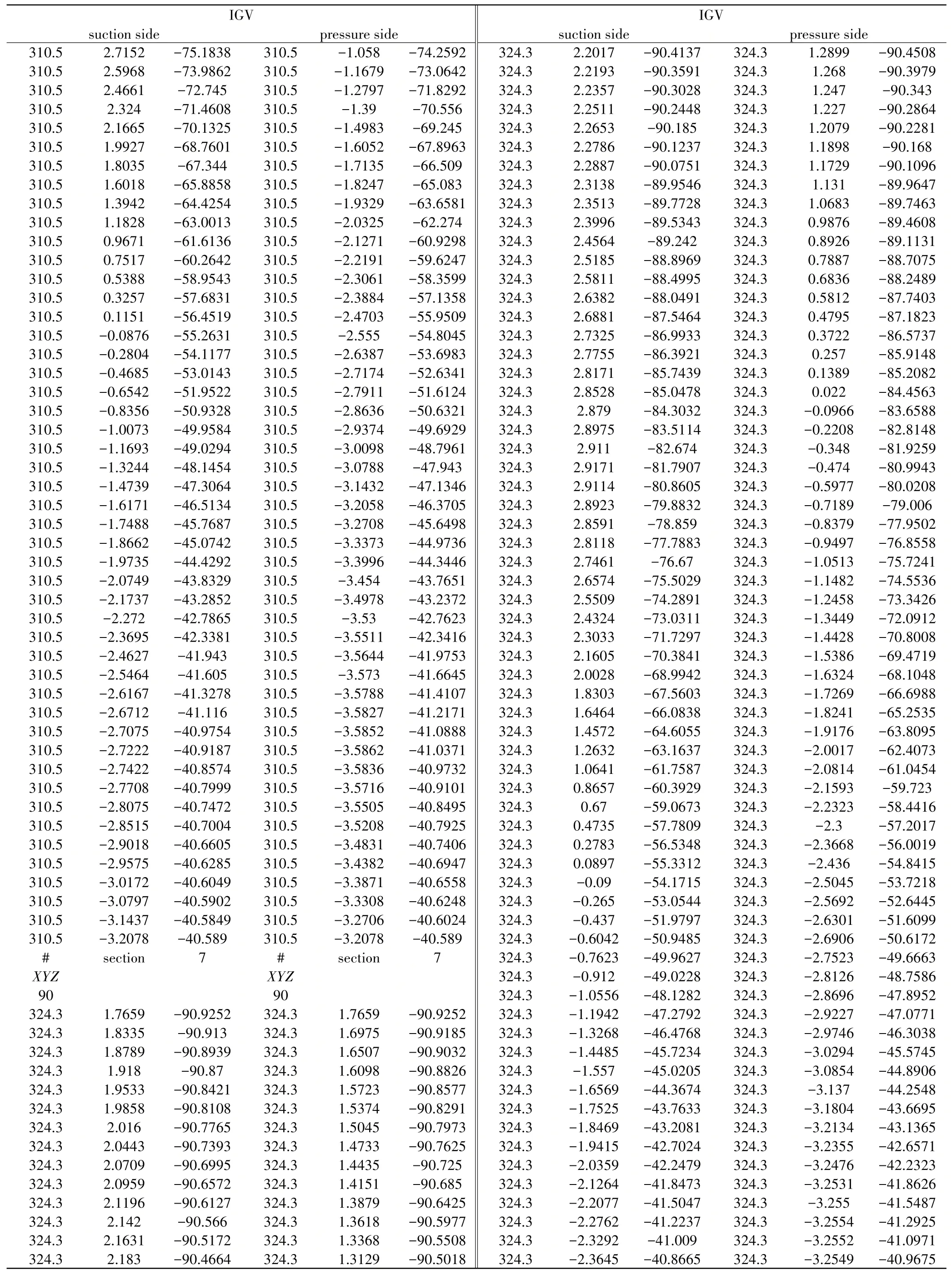

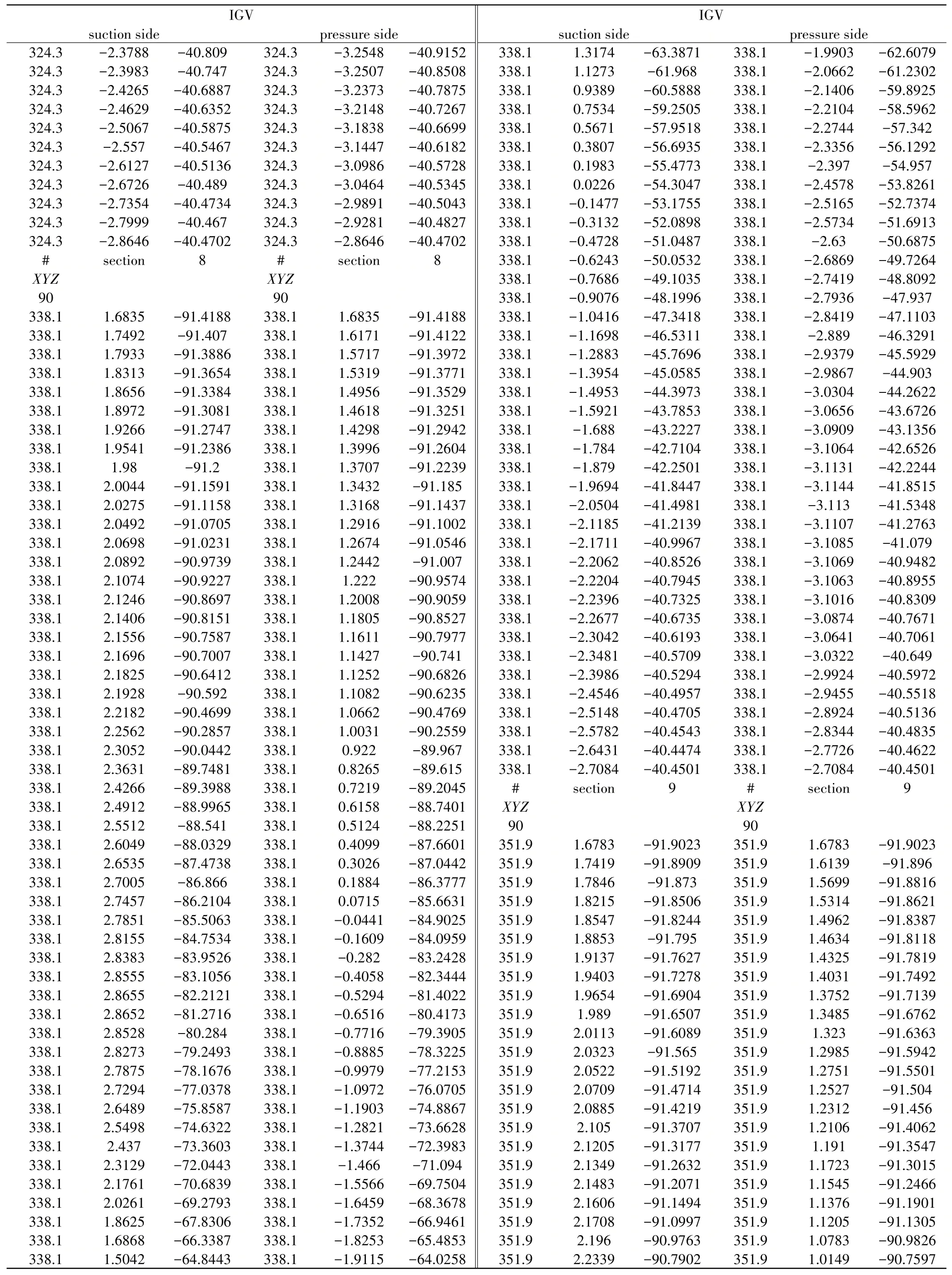

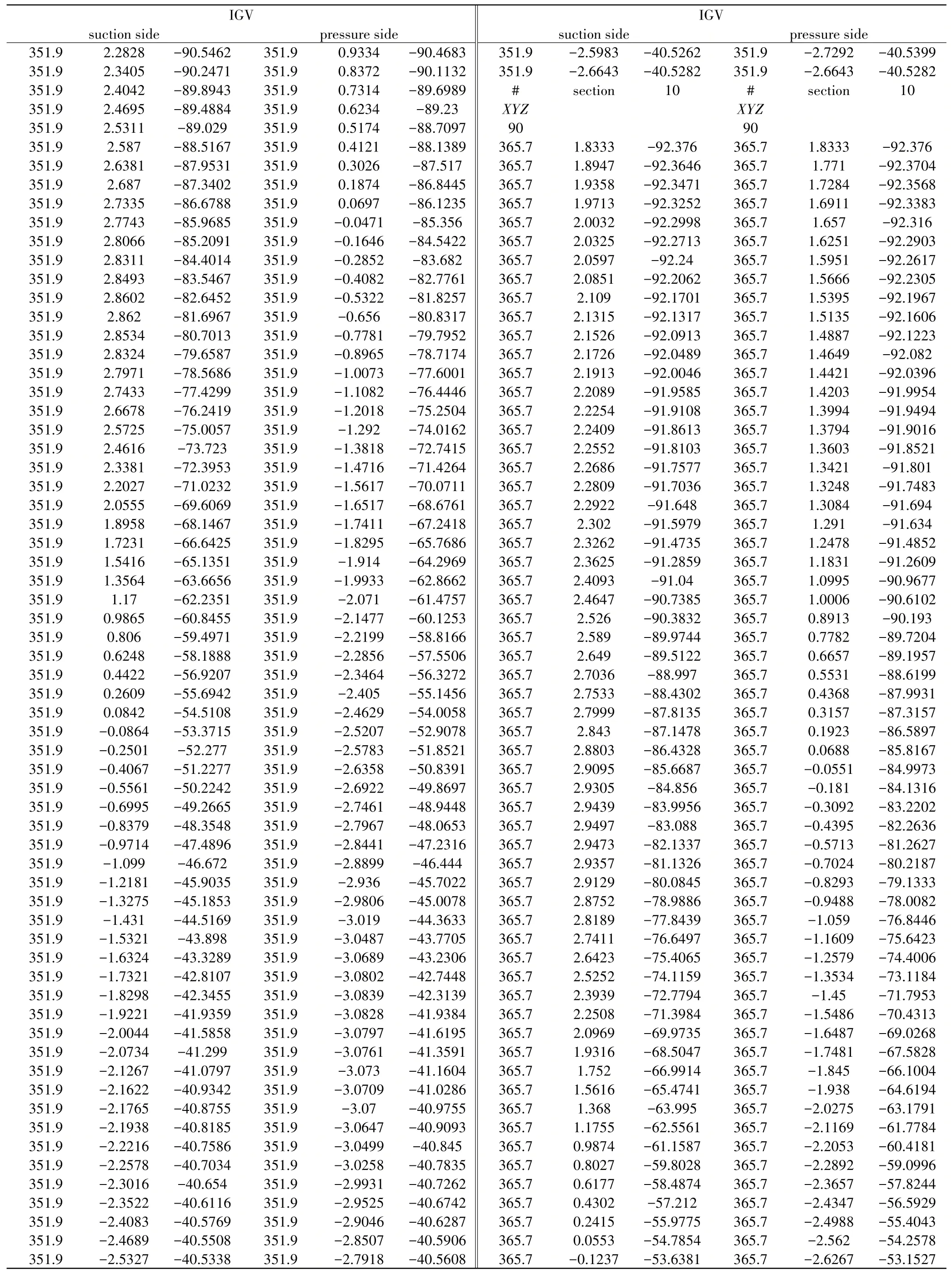

(2)进口导向器叶型坐标。

以下叶型坐标采用XYZ直角坐标系,与流路坐标系为同一原点。其中X向为叶高方向,Z向为压气机轴向,Y向根据右手定则确定。

附表9进口导向器叶型坐标 mm

附表9进口导向器叶型坐标(续表) mm

附表9进口导向器叶型坐标(续表) mm

附表9进口导向器叶型坐标(续表) mm

附表9进口导向器叶型坐标(续表) mm

附表9进口导向器叶型坐标(续表) mm

附表9进口导向器叶型坐标(续表) mm

附表9进口导向器叶型坐标(续表) mm

附表9进口导向器叶型坐标(续表) mm

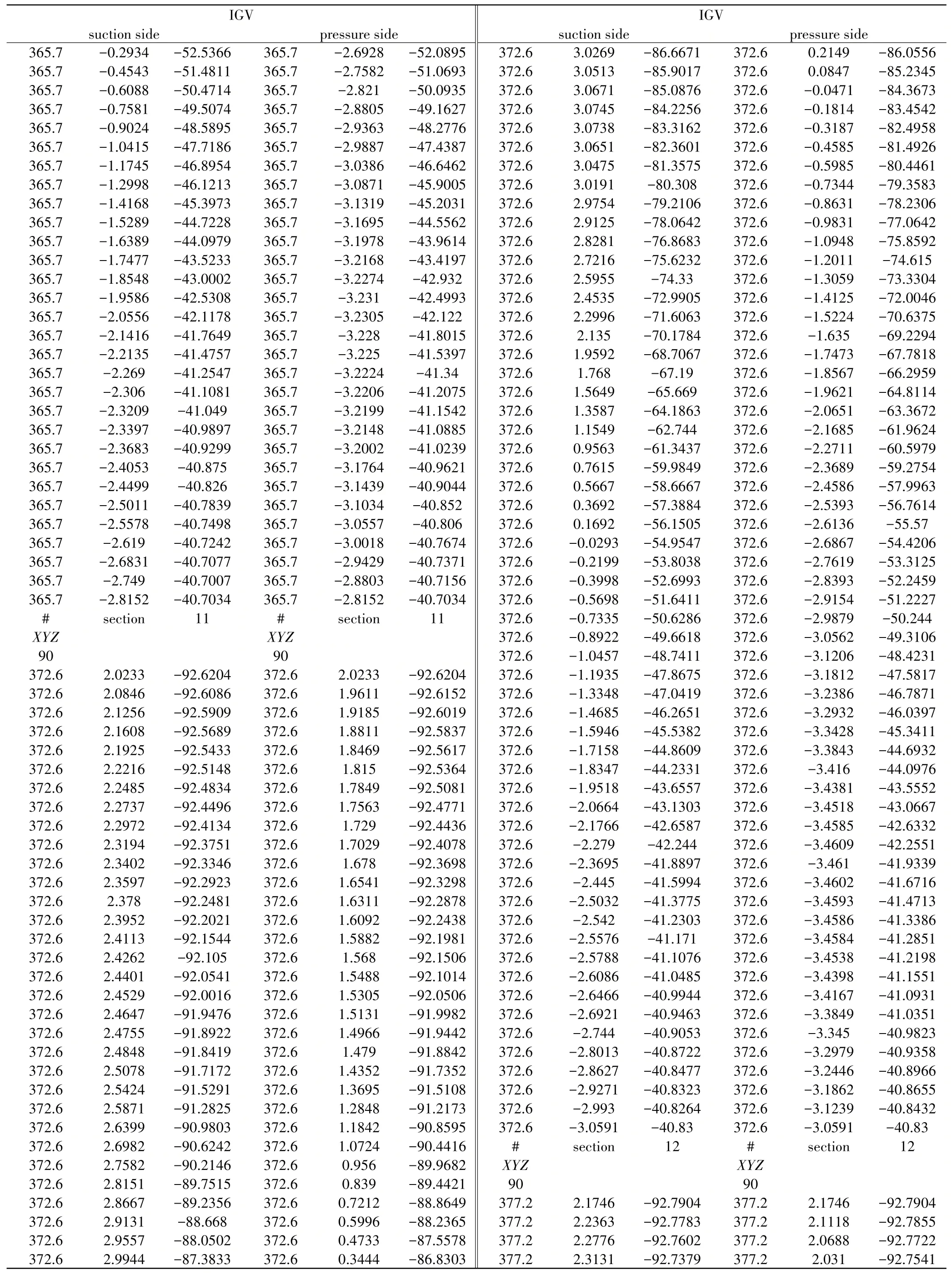

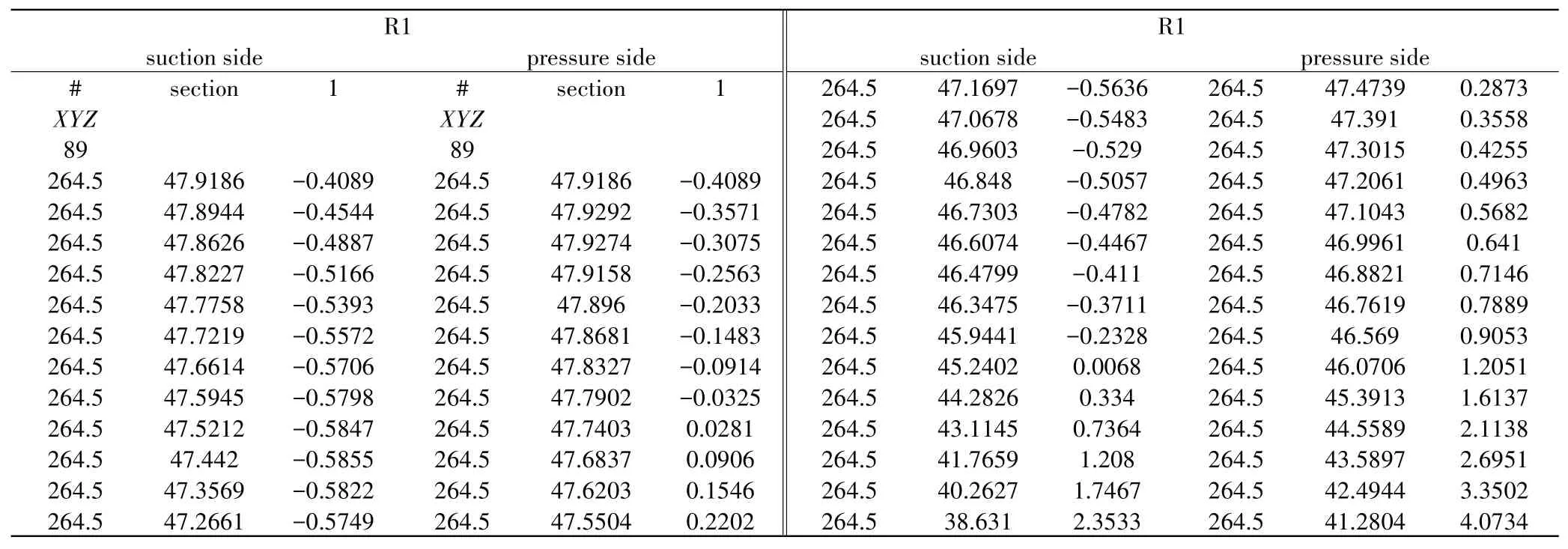

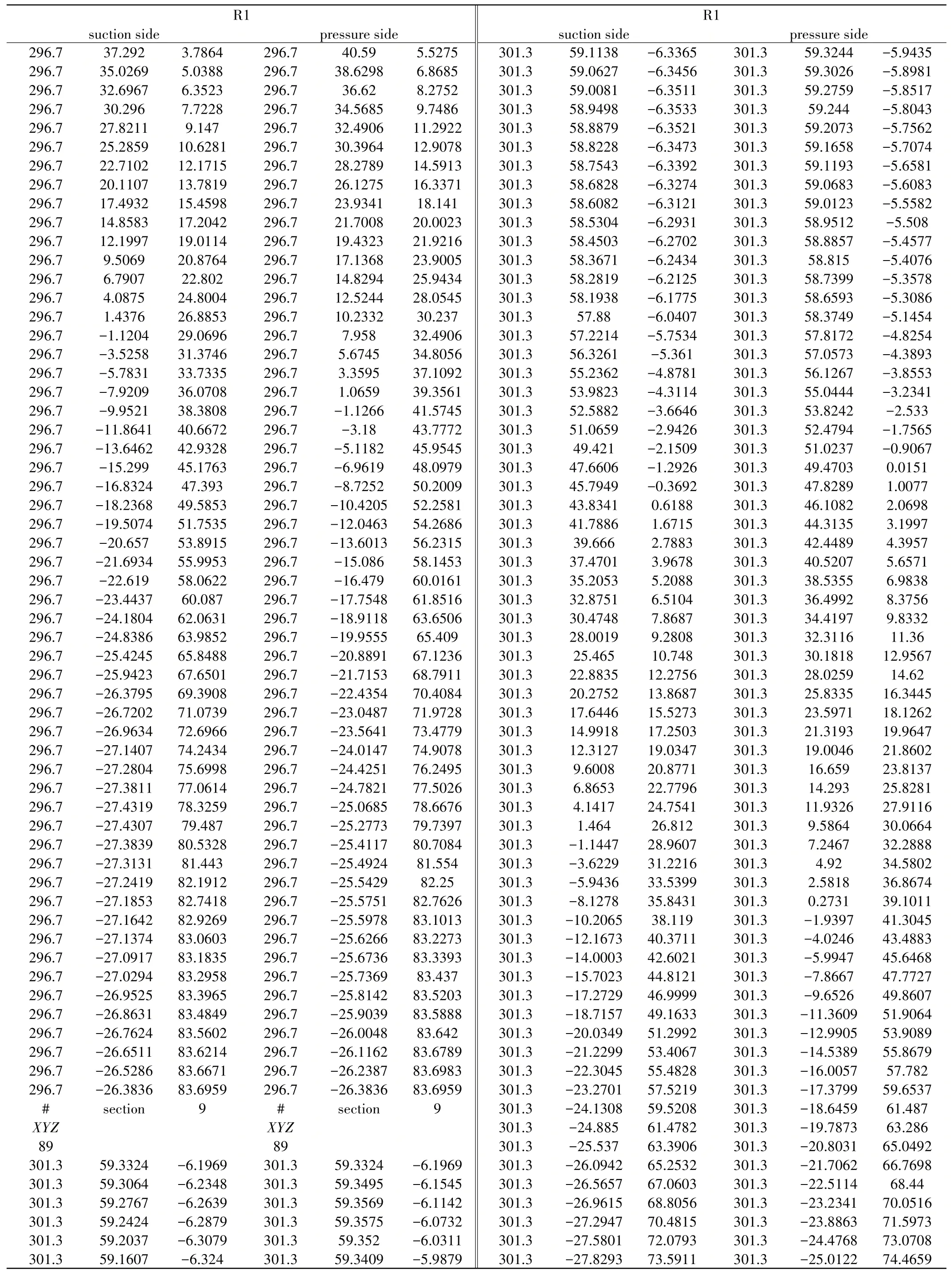

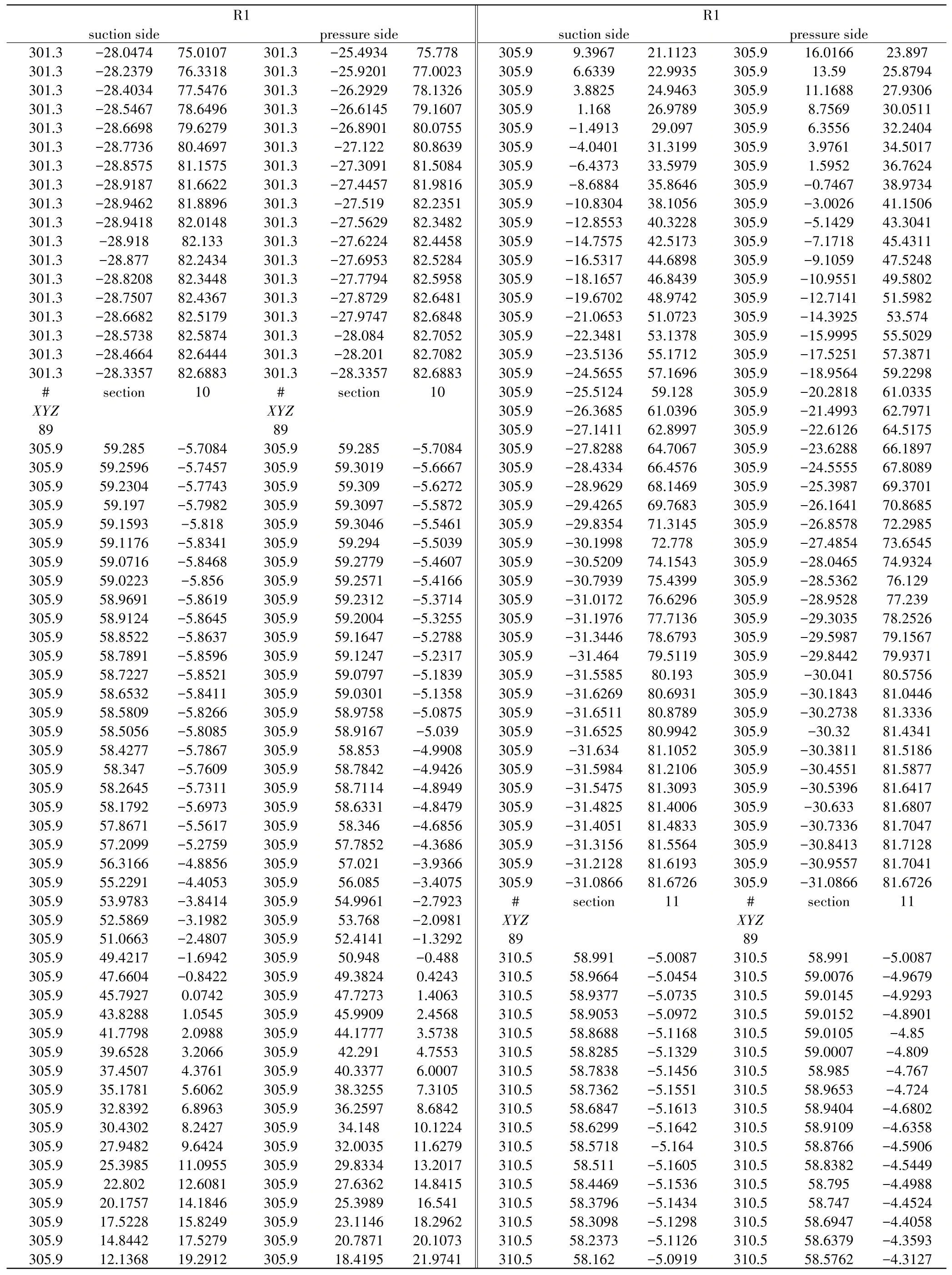

(3)第1级转子叶型坐标。

附表10进口第1级转子叶型坐标 mm

附表10进口第1级转子叶型坐标(续表) mm

附表10进口第1级转子叶型坐标(续表) mm

附表10进口第1级转子叶型坐标(续表) mm

附表10进口第1级转子叶型坐标(续表) mm

附表10进口第1级转子叶型坐标(续表) mm

附表10进口第1级转子叶型坐标(续表) mm

附表10进口第1级转子叶型坐标(续表) mm

附表10进口第1级转子叶型坐标(续表) mm

附表10进口第1级转子叶型坐标(续表) mm

附表10进口第1级转子叶型坐标(续表) mm

附表10进口第1级转子叶型坐标(续表) mm

附表10进口第1级转子叶型坐标(续表) mm

附表10进口第1级转子叶型坐标(续表) mm

附表10进口第1级转子叶型坐标(续表) mm

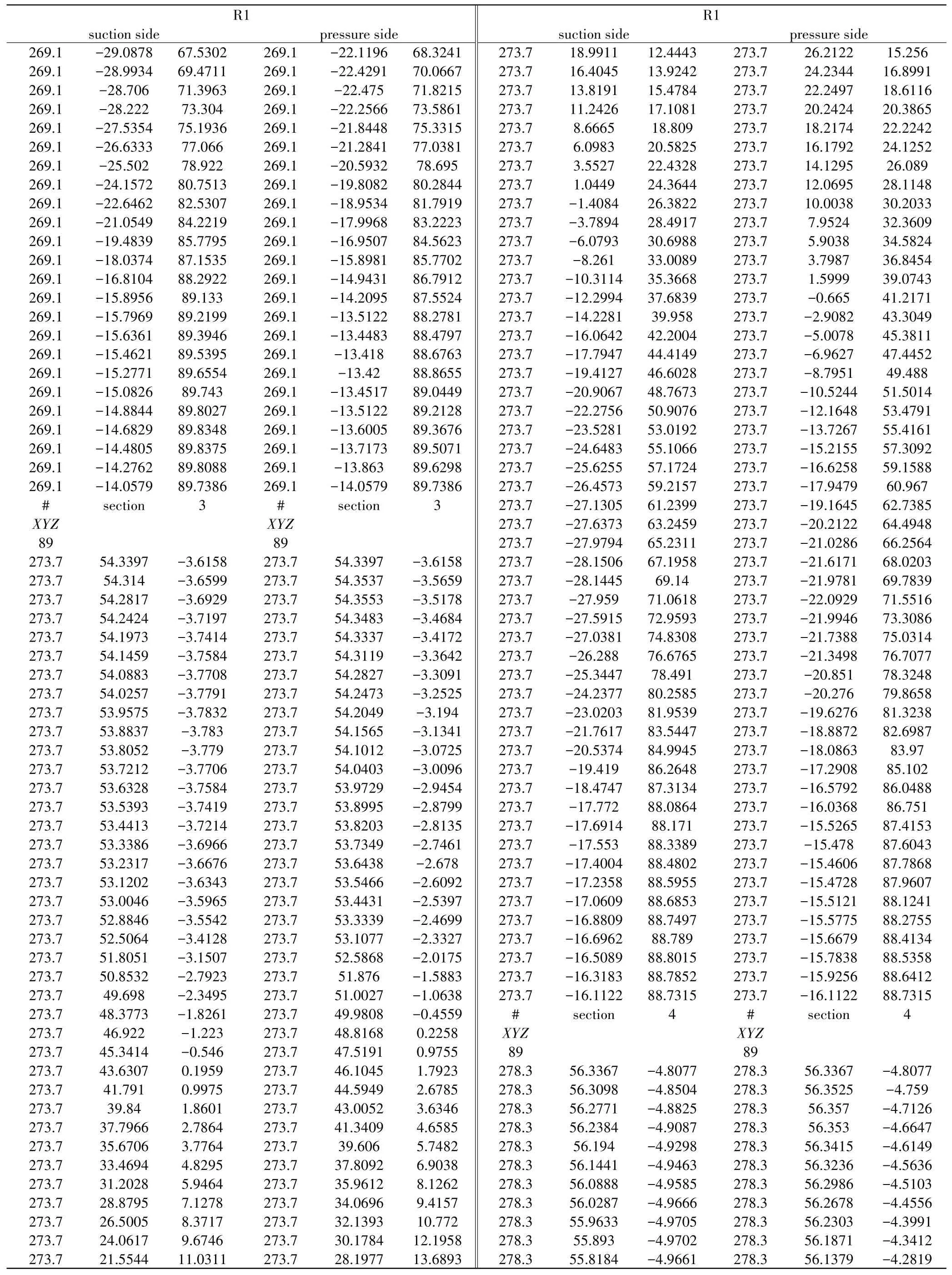

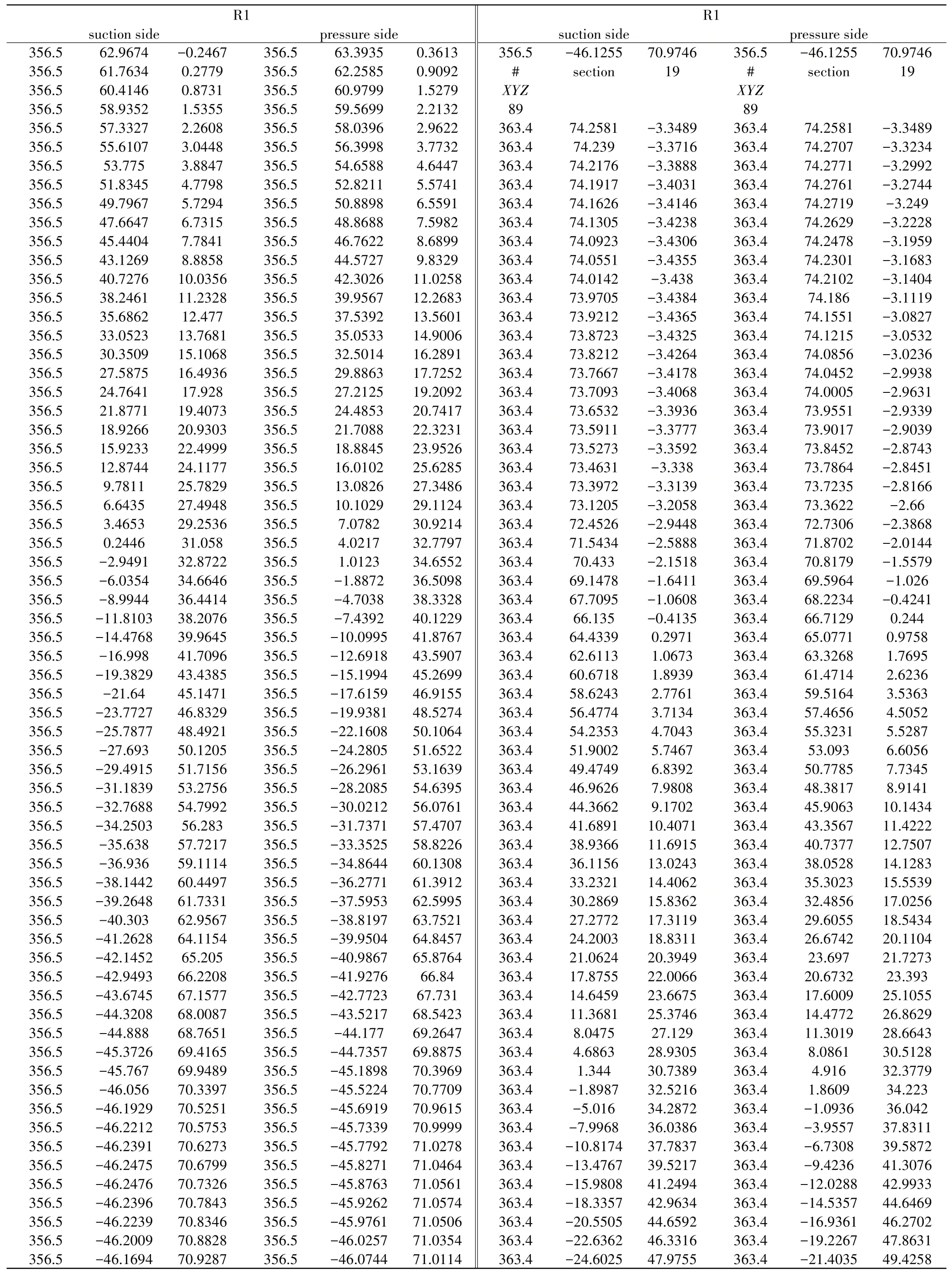

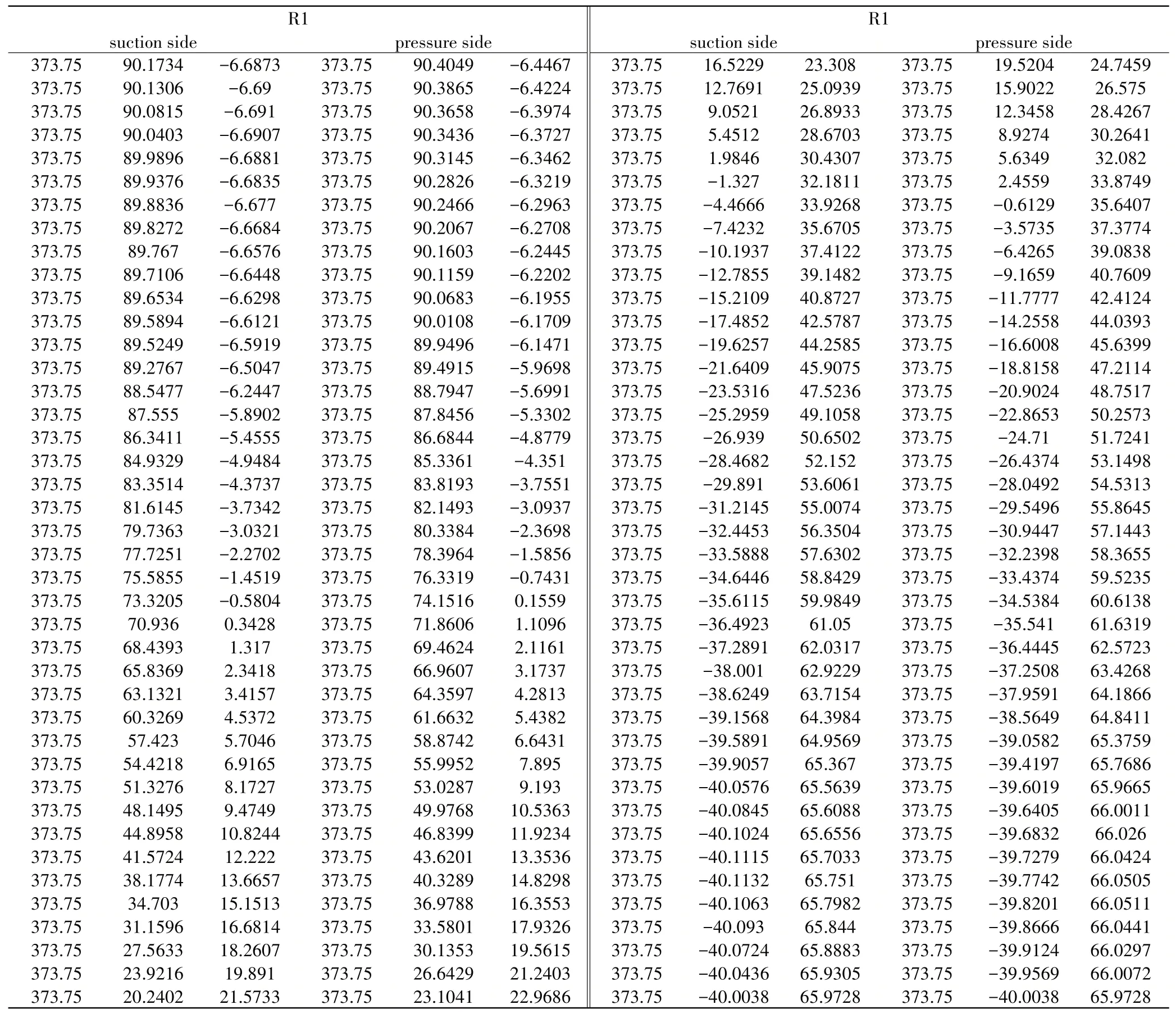

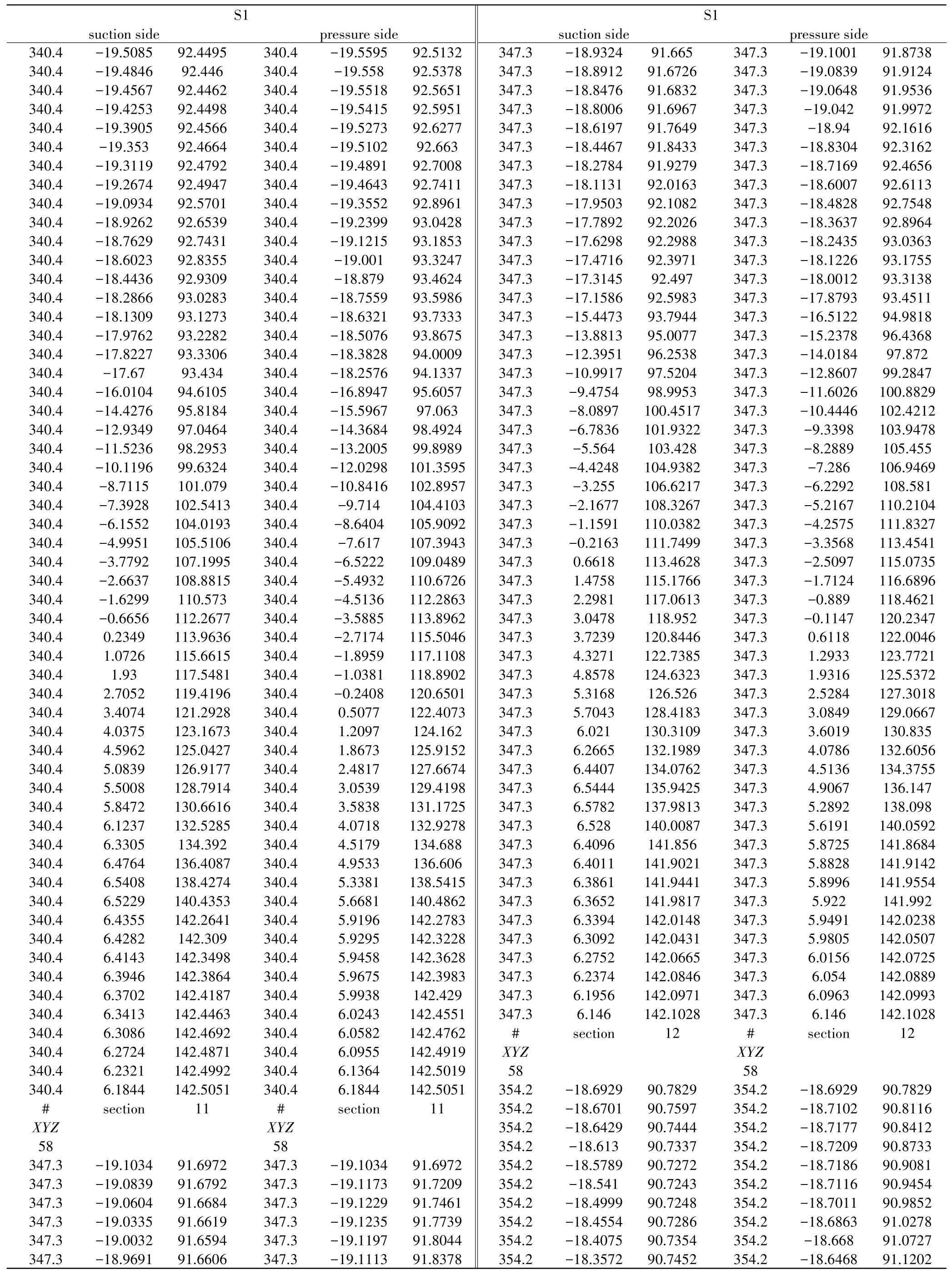

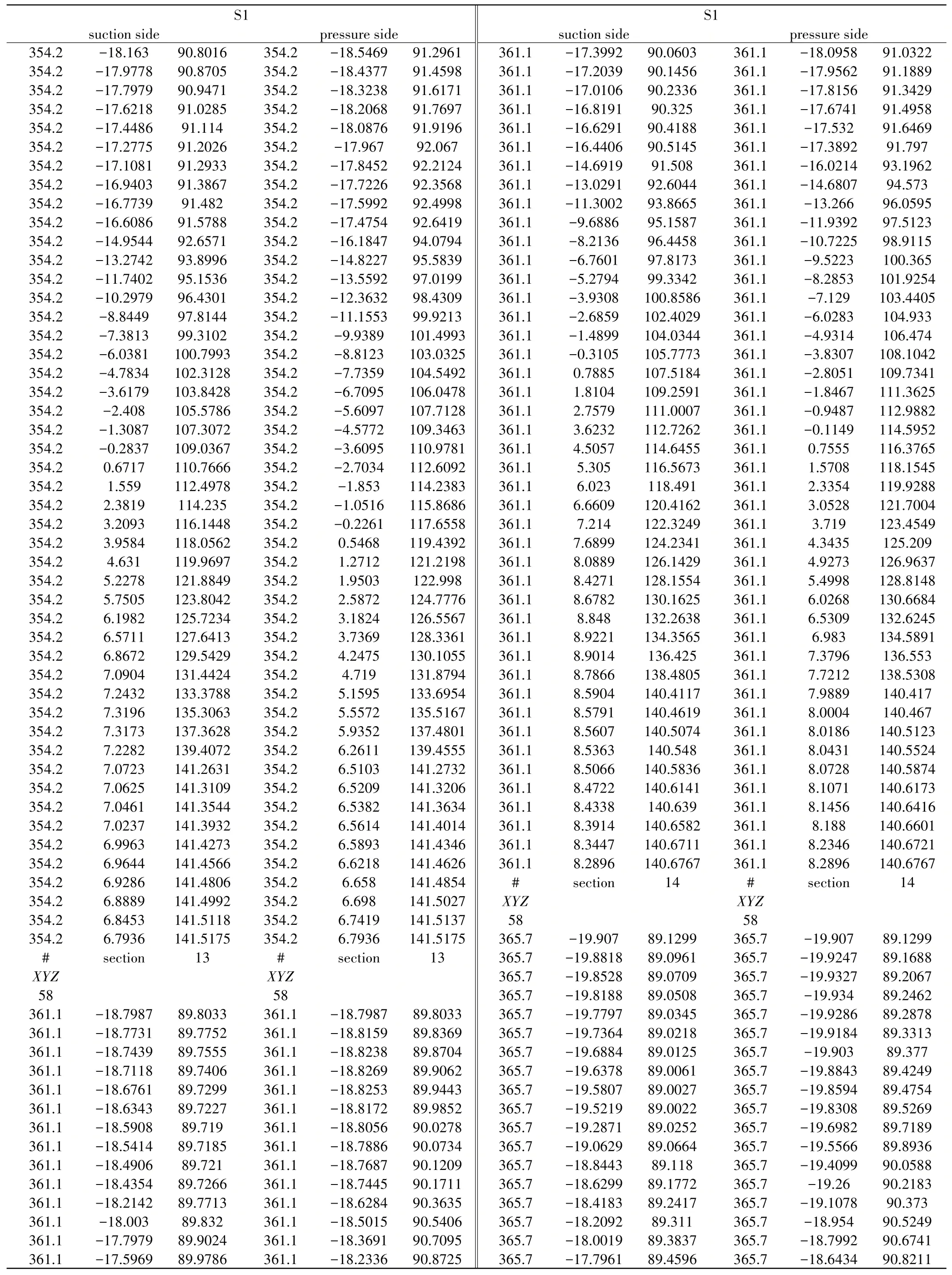

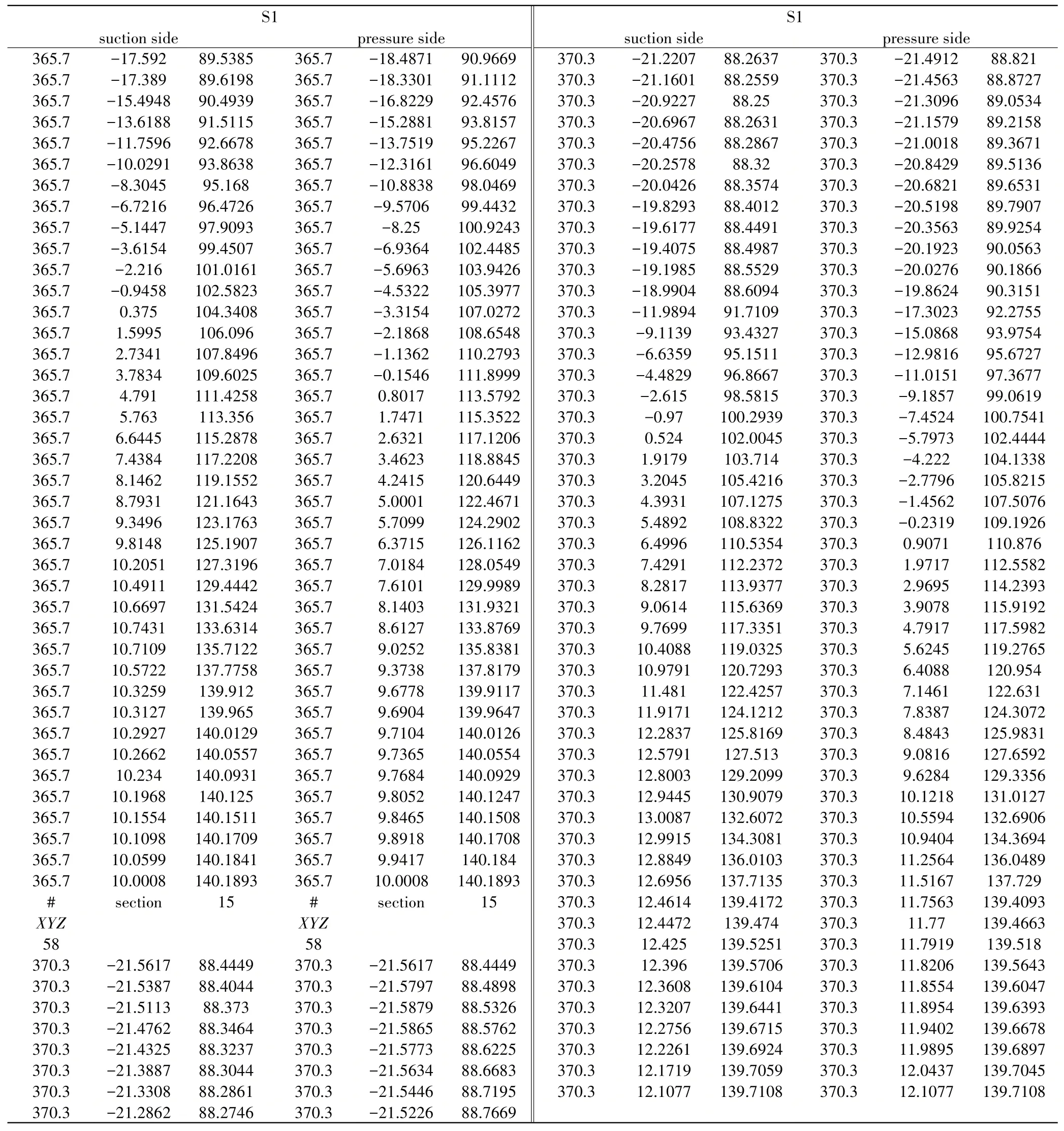

(4)第1级静子叶型坐标。

附表11进口第1级静子叶型坐标 mm

附表11进口第1级静子叶型坐标(续表) mm

附表11进口第1级静子叶型坐标(续表) mm

附表11进口第1级静子叶型坐标(续表) mm

附表11进口第1级静子叶型坐标(续表) mm

附表11进口第1级静子叶型坐标(续表) mm

附表11进口第1级静子叶型坐标(续表) mm

附表11进口第1级静子叶型坐标(续表) mm