前缘缺口型损伤风扇转子叶栅流动特性分析

史 磊,林文俊,黄晨雷,马 龙,于 满

(1.中国民航大学中欧航空工程师学院,天津 300300;2.国家知识产权局专利局专利审查协作北京中心福建分中心,福州 350108;3.中国航发商用航空发动机有限责任公司,上海 200241)

0 引言

随着民用航空发动机进气量的提高以及航班数量的增加,位于发动机最前端的风扇转子叶片愈加频繁地遭遇外物损伤(Foreign Object Damage,FOD)。在实际运行环境下,FOD极易造成风扇转子叶片型面的形变,从而导致压气机性能衰退。蒋伟等[1]研究了叶片表面局部凸起对跨声速轴流压气机转子Rotor37气动性能的影响,表明凸起使叶片的多变效率最多降低了1.3%,且激波诱导附面层分离现象加剧;Bohari等[2]对前缘受到鸟撞的Rotor67进行数值模拟后发现,风扇在发动机设计工作包线内发生了失速;史磊等[3]对某小型涡扇发动机前缘侵蚀风扇转子叶片进行数值模拟,表明前缘流场出现了覆盖约5.38%弦长的分离泡且叶尖泄漏流增多,峰值效率最多降低了2.39%。

关于损伤类型,马超等[4]对中国近20年的民航发动机风扇叶片损伤数据进行了统计与分类,发现缺口型损伤发生概率最高为56.17%;美国HCF项目[5-6]研究了不同试验室条件下模拟前缘缺口型损伤的试验方法,并指出采用高速弹道发射钢球撞击叶片前缘能够准确模拟外场中缺口型损伤特征;罗荣梅[7]、胡绪腾[8]和尹冬梅[9]采用动力学分析软件ANSYS数值模拟了球形和菱形物体对叶片前缘造成的缺口型损伤,表明在高速冲击下外来物体的形状、冲击角度与冲击速度对前缘损伤有一定影响;潘辉[10]开展了空气炮法模拟试验,并验证了空气炮法对宽度为2.5 mm、深度为1 mm的缺口型损伤试验值与数值模拟值的一致性与有效性。

另一方面,缺口型损伤后叶型前缘变化为钝头前缘,具体表现为在前缘处形成一个接近0曲率的平台,前缘两侧与叶身连接部分有曲率极大且不连续的棱角。叶型前缘的非设计变形将会导致其附近流场结构不同,进而影响到下游气流的流动,甚至改变整个流场。Reid等[11]指出,加工误差、FOD和腐蚀作用有可能导致前缘产生钝头变形,并分别对使用设计叶型与钝头前缘叶型的压气机转子进行了试验,结果显示在设计工况下,钝头前缘叶型效率比原始叶型的降低了3.5%;Edwards等[12]通过叶栅试验结合数值模拟研究了不同前缘变形叶型的气动性能变化,发现二者具有良好的一致性,钝头前缘的损失比其他叶型的最多增大1倍;Giebmanns等[13]以跨声速压气机转子为对象,得出前缘侵蚀后钝头引起了流场衰变的结论;李乐等[14]详细研究了钝头前缘对边界层发展所带来的影响;宋寅等[15]通过数值模拟前缘曲率不连续叶型发现,吸力面前缘分离泡诱导层流附面层提前转捩,叶型损失显著增大;李大春[16]采用一种径向参数造型方法对轴流压气机动叶根部平面叶栅进行了前缘改型研究;高丽敏等[17]通过数值模拟研究加工误差对压气机转子叶栅气动性能影响时发现,前缘加工正误差和前缘钝头形状将导致叶型性能变差,可用攻角范围减小。

本文针对前缘遭遇缺口损伤型的压气机叶型开展数值仿真,定量分析整体气动特性及其内部流场细节的变化规律。

1 研究对象

1.1 数值模拟对象

缺口型损伤位置较为集中在叶中和叶尖[4],对于高亚声速风扇转子而言,2处叶型的流场情况较为相似,因此选择其中1处叶型来研究缺口损伤对叶型流动的影响。本文以DGEN380小型大涵道比涡扇发动机风扇转子50%截面叶型为研究对象,建立平面叶栅模型,风扇转子部件模型及其50%叶展截面叶型如图1所示。平面叶栅的主要叶型参数及结构尺寸见表1。

图1 风扇转子模型及其50%叶展截面叶型

表1 平面叶栅的主要叶型参数及结构尺寸

1.2 前缘缺口型损伤平面叶栅通道模型建立

采用3维建模软件UG建立六通道平面叶栅模型以便后续网格划分与数值计算。选取吸力面和压力面叶型作为叶栅通道的左右端壁,分别在叶栅前缘、尾缘延伸1和1.5倍弦长作为计算域的进、出口。建立的模型如图2所示,从左至右依次为叶栅标号。

图2 平面叶栅模型

通过前期对缺口损伤相关文献的调研,了解到实际中不可能在每个叶片相同位置上发生同种形式的损伤,缺口损伤叶片前缘情况如图3所示。为了更真实地模拟缺口型损伤情况,本文选择3号叶栅前缘50%叶展位置模拟外来球体正向撞击,对前缘造成宽度为2.5 mm、深度为1 mm的缺口损伤,与2.5%叶展位置和1.2%弦长相当。

图3 缺口损伤叶片前缘

2 数值计算方法与网格划分

应用商业CFD软件NUMECA开展数值模拟计算,借助其中的Fine Open模块进行前缘缺口损伤平面叶栅模型定常流场计算。工质选择理想气体,湍流模型选择Spalart-Allmaras,空间离散格式采用2阶迎风格式来保证计算精度。边界条件采用来流速度方向、压力进口和压力出口,给定出口平均静压,叶型表面和上下壁面为固定壁面无滑移绝热条件。通过调整进口总压和进口气流角得到不同工况下数值模拟流场。

本文采用商业软件NUMECA的非结构网格生成模块Hexpress划分网格,完全六面体非结构化的贴体网格可以划分大部分几何模型。将叶栅模型导入Hexpress模块生成非结构网格,在初始网格的基础上分别对叶栅的端部叶型型线、缺口表面和叶身表面进行局部多次细化,使网格能够更细致地贴合前尾缘和损伤区域并进一步提高网格质量。此外,为了较好地模拟出边界层内气流速度梯度分布,分别在叶栅叶身、上下端壁壁面和缺口表面根据来流雷诺数与壁面值插入多层边界层网格,以此获取更多近壁面的气流流动信息。第1层网格高度为10 μm,满足后续的计算结果分析需求。缺口损伤叶栅网格拓扑结构和平面叶栅端壁网格拓扑结构如图4所示。本文分别绘制了总数为421万、509万、592万和678万共4套网格进行网格无关性校验,壁面y+≤12,如图5所示。

图4 缺口损伤平面叶栅通道网格拓扑结构

图5 缺口损伤平面叶栅壁面y+值

在0°攻角下,来流马赫数Ma=0.6时3号叶栅50%叶高位置出口(尾缘0.7倍轴向弦长处)总压损失系数随网格数的变化如图6所示。随着网格数的增加,总压损失系数变化逐渐趋于稳定,为了兼顾计算速度和精度,选取592万网格数网格作为计算网格。

3 计算结果分析

在Ma≤0.6时,3号叶栅50%叶展位置缺口损伤前后的攻角特性曲线如图7所示,其中ORG代表原始叶型,FOD代表前缘缺口损伤叶型。从图6中可见,在同一来流马赫数下,损伤前后叶栅的最小总压损失系数对应攻角均在-2°左右,负攻角范围内总压损失系数较小且变化平缓,随着攻角从0°开始总压损失系数呈现迅速增大的趋势。这是因为攻角较小时气流还未从叶型表面分离,流动损失主要来自于附面层气流摩擦,当攻角增大时横向压力梯度增大,气流分离加剧,难以重新附着壁面流动,最终导致总压损失增大。

图6 总压损失系数随网格数的变化

图7 叶栅50%叶展位置缺口损伤前后攻角特性曲线

与原始叶栅相比,各攻角下前缘缺口损伤后总压损失系数均有所增大,其中在+6°攻角下增大了3.11%。此外,缺口损伤造成的气流损失随着攻角增大而增大,说明前缘缺口损伤在正攻角下对叶型的影响更为显著。

缺口损伤的影响范围不仅在于前缘,而且对于整个流道内的气流流动都有较大的影响,因此为了进一步比较不同攻角下叶栅前缘缺口损伤后的气动特性改变情况,对攻角为-6°、0°和+6°条件下深入分析。在来流马赫数为0.6时,3种攻角下叶栅50%叶展位置S1流面前缘马赫数如图8所示。与原始叶栅对比,各攻角下前缘驻点附近的低速区域面积均有所扩大。

图8 不同攻角下缺口损伤前后叶栅50%叶展位置S1流面前缘马赫数分布(左为原始叶栅,右为损伤叶栅)

在攻角为-6°时,吸力面和压力面表面逆压梯度增强,加大了其附面层厚度并在压力面气流发生了小范围分离,但很快与有较高动量的主流流体发生动量交换,获得足够多动量克服逆压梯度得以再附在叶型表面上。

从图8中攻角为0°和+6°时的S1流面前缘马赫数云图可见,随着攻角增大,驻点及其附近的低速区域逐渐转移到前缘压力面曲率不连续位置,即压力面缺口损伤位置,同时使得吸力面表面的附面层增厚。当攻角为+6°时,吸力面前缘附面层受强逆压梯度影响迅速增厚,并且伴随着分离泡的产生其表面上形成覆盖了约5.92%弦长的低速回流区,加剧了气流分离,导致总压损失大幅增大,这与图6中攻角为+6°时损伤叶栅总压损失最大相对应。

在Ma=0.6时,不同攻角下叶栅前缘损伤前后50%叶展位置出口的尾迹分布如图9所示。随着攻角的增大,尾迹区域面积呈现扩大的趋势。与原始叶栅相比,各攻角下叶栅前缘缺口损伤后型面两侧的尾迹宽度均有所增长,造成出口处低速区域面积扩大,导致出口速度减小且叶栅总压损失增大。

图9 不同攻角下叶栅前缘缺口损伤前后50%叶展位置出口的尾迹分布(左为原始叶栅,右为损伤叶栅)

静压系数是衡量流体分离的重要参数,型面前缘吸力面的静压系数峰值和曲线斜率可以表征气流流动逆压梯度的强弱。任意位置的静压系数为

式中:P为测点静压;P1为进口静压;为进口总压。

在Ma=0.6时,不同攻角下损伤前后叶栅50%叶展位置和吸力面前缘10%的静压系数如图10所示。从图中可见,约10%弦长至尾缘位置叶栅损伤前后静压系数分布基本一致,放大吸力面和压力面前缘10%弦长的静压曲线发现,叶栅损伤前后吸力面与压力面的静压曲线最迟分别在8%和5%相对弦长后几乎重合,说明缺口损伤最多对叶栅前8%相对弦长流场的影响较为显著。与原始叶栅相比,损伤后叶栅吸力峰的峰值和静压系数曲线斜率均增大,表明该位置附近逆压梯度有所增强,从而吸力面附面层迅速增厚,导致流动状况恶化且气流损失增大,分别对应图8中吸力面前缘的低速区域。

图10 不同攻角下损伤前后叶栅50%叶展位置和吸力面前缘10%的静压系数

当攻角为-6°和0°时,缺口损伤后叶栅前缘出现吸力峰,这是因为驻点均在缺口变形产生的0曲率平台上,驻点分离后的压力面局部绕流流经前缘曲率极大值点时,体现为更强的局部加速并形成了吸力峰。这将导致压力面的逆压梯度增强,促进了气流分离并诱导吸力面附面层的不良发展,严重时甚至造成流动在分离过程中提前转捩。此外,由于前缘的缺口损伤,致使叶栅的吸力峰位置相对靠后,但绕流一接触钝头前缘就产生了吸力峰,说明前缘缺口损伤对吸力峰的形成具有较明显的促进作用。当攻角增大到+6°时,在缺口损伤叶栅吸力峰的上升沿出现了明显的分离泡特征,由其马赫数云图和熵增云图中可见形成了覆盖约5.92%弦长的低速回流区。分离泡和低速回流区的产生不仅可能诱使附面层提前转捩为湍流附面层,增大附面层内部摩擦损失;而且会导致型面附面层能量损失厚度急剧增加,极大程度地影响着叶型的总损失。

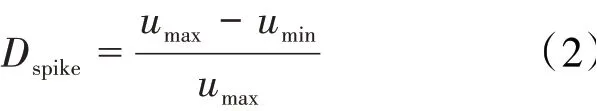

为了进一步分析前缘缺口损伤前后突然压缩过程强弱的变化规律,有必要借鉴Goodhand等[18]提出的Dspike参数进行定量地比较。通过静压系数换算为叶表等熵马赫数后参照Dspike如下定义式计算

式中:umax和umin分别为叶型前缘的最大、最小速度。研究表明,该无量纲参数与附面层能量损失厚度较为密切且存在1个临界值,临界值一般不大于0.2,当Dspike数值超限时将会造成叶型损失显著增大。

叶栅50%叶展位置缺口损伤前后吸力面和压力面前缘Dspike随攻角变化如图11所示。从图中可见,原始叶型吸力面在负攻角工况下保持着较低的Dspike,并且随攻角变化增长较为缓慢。随着正攻角的增加,Dspike也随之增大,且+2°攻角之后增长速率加快,这表明前缘吸力峰的强度逐渐增大,在大正攻角下气流分离程度也开始增大,叶型损失增多。

图11 叶栅50%叶展位置缺口损伤前后吸力面和压力面前缘Dspike随攻角变化

从图中可见,原始叶型的压力面Dspike变化情况与吸力面变化相反,此外,相对于吸力面而言,压力面造成的压力尖峰强度较小,其中在0°攻角和正攻角下Dspike几乎减小到0,对叶型性能的影响也随之减小;前缘缺口损伤后叶型压力面和吸力面的Dspike始终远大于原始叶型的,且损伤前没有压力尖峰的工况下也出现了较大的Dspike,这应当与损伤后前缘局部曲率骤增对压力尖峰的促进作用有关。在损伤叶型前缘吸力面的正攻角工况下,Dspike保持在较高的水平,结合图7的前缘马赫数分布云图可见,大强度的吸力峰诱导了分离泡的出现,甚至产生了低速回流区,气流严重分离并导致叶型损失迅速增大。

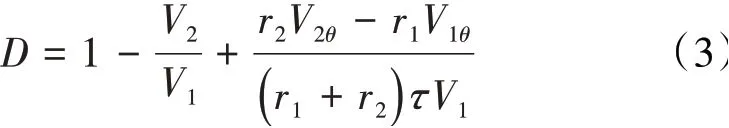

叶型扩散因子D作为压气机设计最常用的重要准则之一,能够反映出叶栅通道的扩张程度和叶片的载荷大小。式中:下标1、2为进、出口参数;V为速度;r为截面所处的径向位置;τ为叶栅的稠度。

对于叶栅而言可简化为

式中:β1和β2分别为进气角和出气角。

根据经验数据,转子叶型的扩散因子不能超过0.55,静子叶型的扩散因子不宜大于0.6,否则叶型吸力面会发生严重的气流分离,导致叶栅的扩压效能降低。在Ma=0.6时,缺口损伤前后叶型扩散因子的攻角特性曲线如图12所示。从图中可见,随着攻角从-6°增大到+6°,扩散因子整体上也随之增大,说明叶型的扩压能力在增强且叶栅的载荷也逐渐加大。在相同的进气攻角条件下,叶型前缘缺口损伤后扩散因子均有所增大,最多增大了13.5%,表示损伤叶型具有较强的扩压能力。

图12 叶栅50%叶展位置缺口损伤前后扩散因子的特性曲线

叶栅50%叶展位置缺口损伤前后静压升的特性曲线如图13所示,从图中可见,前缘损伤后整体上静压比均有不同程度的增大,尤其在0°及正攻角下增大较为明显,表示叶型对气流的作功能力有所增强。这与文献[17]切削叶型前缘后静压比增大的结论类似,但同样值得注意的是,在作功扩压能力获得提升的同时使得流场开始恶化,总压损失也没能保持在较小的水平,在各攻角下总压损失系数均有不同程度的增大。

图13 叶栅50%叶展位置缺口损伤前后叶栅静压升的特性曲线

为了探明叶型前缘缺口损伤后扩散因子增大的原因,分别对叶栅50%叶展位置损伤前后的稠度、气流转折角、进口速度和出口速度进行了对比。其中原始叶栅弦长为82 mm,遭遇前缘缺口损伤后弦长缩进为81 mm。叶栅稠度由1.515减小到1.497。气流转折角为出气角与进气角之差,代表着气流在叶栅内的折转能力。从图14(a)中可见,在各攻角进气条件相同的情况下,缺口损伤对于气流转折角几乎没有影响。

图14 叶栅50%叶展位置缺口损伤前后气流转折角和叶栅进、出口速度的特性曲线

但是从图14(b)中不难发现,叶栅的出口速度与进口速度相比对于前缘缺口损伤更为敏感,损伤前后二者的变化最大值相差接近3倍。此外,从整体上看,叶栅50%叶展位置缺口损伤前后的平均进口速度基本相等,而对于出口速度,原始叶栅在各攻角下不同程度上均大于损伤叶栅的,这是由于叶栅损伤后出口的尾迹区域面积扩大,导致出口速度较小。

综上所述,叶栅遭遇前缘缺口损伤后扩散因子增大是在稠度减小和出口速度减小共同作用下造成的结果。

4 结论

(1)与原始叶栅相比,损伤叶栅各攻角下的总压损失系数均有所增大,最多增大了3.11%;

(2)相比于原始叶栅,气流对缺口附近区域作用载荷增大;在攻角为+6°时吸力面伴随着分离泡的产生在表面上形成了覆盖约5.92%弦长的低速回流区,加剧了气流分离,导致总压损失系数增大;

(3)随着来流攻角增大,损伤叶栅的缺口前缘体现出增加逆压梯度且促进气流分离的作用,因此出口两侧的尾迹区域面积相比于原始叶栅均有所扩大,在与弦长缩进的共同作用下最终造成叶型扩散因子增大。

在工程实际中,前缘受损伤的类型和方向都会有所不同,叶型前缘的非设计变形问题有待深入研究。