风积沙制备超高性能混凝土耐久性试验研究

杨家俊,冯玉钏,贾小龙

(1.宁夏大学 土木与水利工程学院,宁夏 银川 750000;2.宁夏交通建设股份有限公司,宁夏 银川 750000;3.宁夏道路养护工程技术研究中心,宁夏 银川 750000)

0 引言

耐久性是指混凝土抵抗环境中各种介质侵蚀作用的能力。目前,国内外学者对混凝土的耐久性研究主要集中在冻融破坏、硫酸盐侵蚀、氯离子侵蚀等方面[1],侵蚀中包含了混凝土碳化、钢筋锈蚀、碱骨料反应等[2]。普通混凝土在凝结硬化的过程中会产生许多小气泡,因而会存在较多的微小裂缝和孔隙,由于这些微小裂缝和孔隙的存在,当混凝土结构处于海水、工业废水等不利环境中时,有害离子会通过裂缝慢慢侵入混凝土结构内部,与结构内部发生化学反应,导致混凝土内部结构破坏。超高性能混凝土拥有优异的耐久性能,在不利环境中仍能保持其结构和功能的完整性。已有的大量试验证明,超高性能混凝土之所以拥有优异的耐久性,原因就在于其拥有低水胶比、低孔隙率等特性。沈磊[3]通过设置冻融试验,发现了超细活性粉末的掺入能够对UHPC的密实度起到提升作用,随着内部结构趋于致密,耐久性也随之提高。

目前,已有许多学者对UHPC的耐久性能进行了探索,但对于骨料中掺加风积沙的UHPC耐久性研究目前还较为薄弱,且对风积沙材料在结构耐久性方面的影响机理尚不清晰。因此,本文首先研究不同风积沙替代率下UHPC的抗压强度,之后根据力学性能试验结果设置两组分别为机制砂UHPC与掺风积沙UHPC的配合比,分别制备试件,并进行抗冻性试验和抗硫酸盐浸泡试验研究,以探讨掺风积沙UHPC耐久性能的优劣。

1 试验简介

1.1 试验原材料

水泥:宁夏赛马水泥厂生产的P·O52.5水泥。

硅灰:宁夏奕阳工贸有限公司生产的硅灰,SiO2含量为91%。

粉煤灰:宁夏宁东地区煤炭基地生产的Ⅰ级灰。

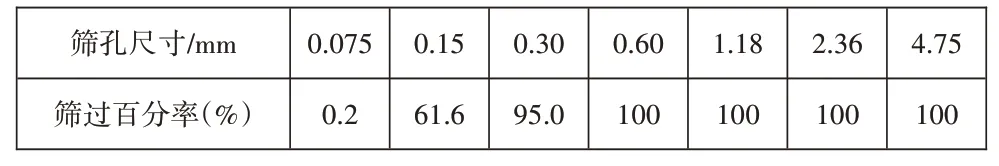

机制砂:宁夏地区机制砂,细度模数为3.48,其颗粒级配见表1。

表1 机制砂颗粒级配

风积沙:宁夏腾格里沙漠背风面表面浮着的风积沙,细度模数为0.43,颗粒级配见表2。

表2 风积沙颗粒级配

减水剂:聚羧酸系高性能减水剂,外观为淡黄色液体,固含量为43%,减水率在25%以上。

钢纤维:镀铜平直型钢纤维,长度为13mm,等效直径为0.2mm,抗拉强度为2 978MPa。

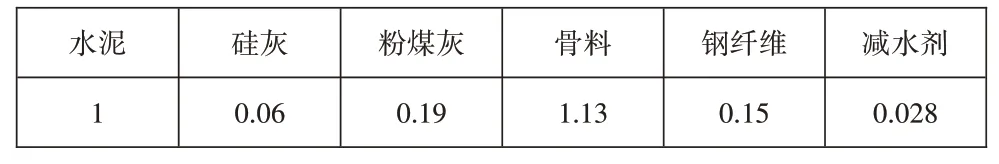

1.2 试件成型

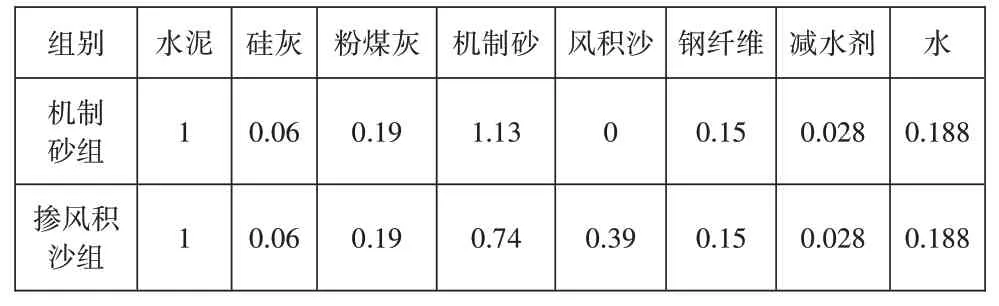

UHPC拌和过程为:先将试验所需的骨料投入单轴式强制混凝土搅拌机中搅拌60s,使得机制砂与风积沙混合均匀,之后将试验所需的胶凝材料与钢纤维加入拌和120s,最后将试验所需的水与减水剂加入拌和480s。搅拌时长共11min。UHPC配合比(质量比)如表3所示,水胶比固定为0.15。

表3 UHPC配合比

1.3 试验设计

(1)冻融循环

冻融循环试验根据《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)进行,试验制备机制砂组UHPC与掺风积沙组UHPC两组试件,试件尺寸为100mm×100mm×400mm。首先,将标准养护24d后的试件置于常温水中浸泡4d,之后测试试件的初始质量与动弹性模量,然后将试件移至冻融循环箱体内,设置300次循环,每循环50次测试其质量变化与动弹性模量变化。

(2)硫酸盐浸泡

进行硫酸盐浸泡的试件尺寸为100mm×100mm×100mm。首先,测试经标准养护28d后试件的强度,之后配制浓度为5%的Na2SO4溶液,将经标准养护28d加常温水中浸泡4d的试件浸泡在Na2SO4溶液中,底部采用垫条架空,试块与试块之间留出空隙。在达到设定的浸泡时长后,将试件从溶液中取出,测算其质量、抗压强度与劈裂抗拉强度损失率,以评价掺风积沙组UHPC抵抗硫酸盐侵蚀的能力。

1.4 测试方法

质量:试件达到测试龄期后,将其放置于通风处,待试件表面风干后用电子秤测量试件的质量变化,若质量损失率超过5%则视为失效,停止试验。

动弹性模量:首先测量试件质量,将测得的质量值输入动弹性模量测定仪,在测杆与试件接触位置涂抹凡士林,之后将发射端测杆与接收端测杆压在试件测点位置。每组数据取3个试件试验结果的算术平均值。

立方体抗压强度:本试验按照《活性粉末混凝土》(GB/T 31387—2015)的规定进行,加载速率设置为1.2MPa/s。

立方体劈裂抗拉强度:本试验按照《公路工程水泥及水泥混凝土规程》(JTG 3420—2020)的规定进行。

2 风积沙制备UHPC的力学性能

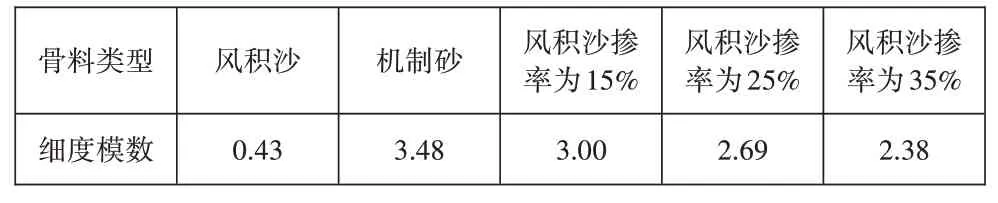

UHPC的配合比设计通常以骨料的最紧密堆积为目标。合理的原材料、良好的颗粒级配、较少的孔隙率都会对其微观结构有一定的改善作用。通过分析表2中的风积沙颗粒级配,可认为风积沙颗粒最大尺寸为0.3mm或0.6mm。使用风积沙去补充机制砂中这部分欠缺的颗粒,便可以得到风积沙掺入机制砂的质量分数。本文UHPC配合比设计中,风积沙掺率设定为15%,25%和35%。按照以上3种风积沙掺率优化机制砂级配后得到的试验用混合砂的细度模数如表4所示。

表4 混合砂细度模数

UHPC试件在风积沙掺率分别为0,15%,25%,35%,100%下的7d,28d抗压强度试验结果如图1所示。

图1 不同风积沙掺率下试件的抗压强度

由图1可知,试件的抗压强度随风积沙掺率的增加呈先增大后减小的趋势。风积沙的细度模数较小,因此UHPC骨料中掺加适量的风积沙可以改善UHPC内部颗粒的级配,实现骨料间不同粒径颗粒的相互填隙,使UHPC内部填充均匀,从而强度提升。但由于风积沙是由松散母岩风化而成,本身强度低[4],因此当风积沙掺量过多时,其成为UHPC内主要的骨料,从而导致UHPC抗压强度下降。UHPC中掺加15%,25%,35%的风积沙时,其抗压强度分别提高了11.9%,11.2%,9.2%,说明在机制砂中掺加一定比例的风积沙能够增加UHPC的抗压强度。

试验过程中发现,掺入风积沙的UHPC浆体扩展度也有一定提升,这是因为机制砂大颗粒间的摩擦力较大,加入了部分风积沙后使原有机制砂中缺少的0~0.6mm粒径区间得到部分补充,使得骨料均质性更强,从而提高了扩展度。

3 UHPC的耐久性能

由以上试验结果可知,风积沙掺率在35%时试件的抗压强度与风积沙掺率为15%时试件的抗压强度差异不大。为更好地评判掺风积沙UHPC的耐久性能,将耐久性试验中的风积沙掺率设定为35%。UHPC配合比如表5所示。

表5 UHPC配合比

3.1 UHPC的抗冻性能

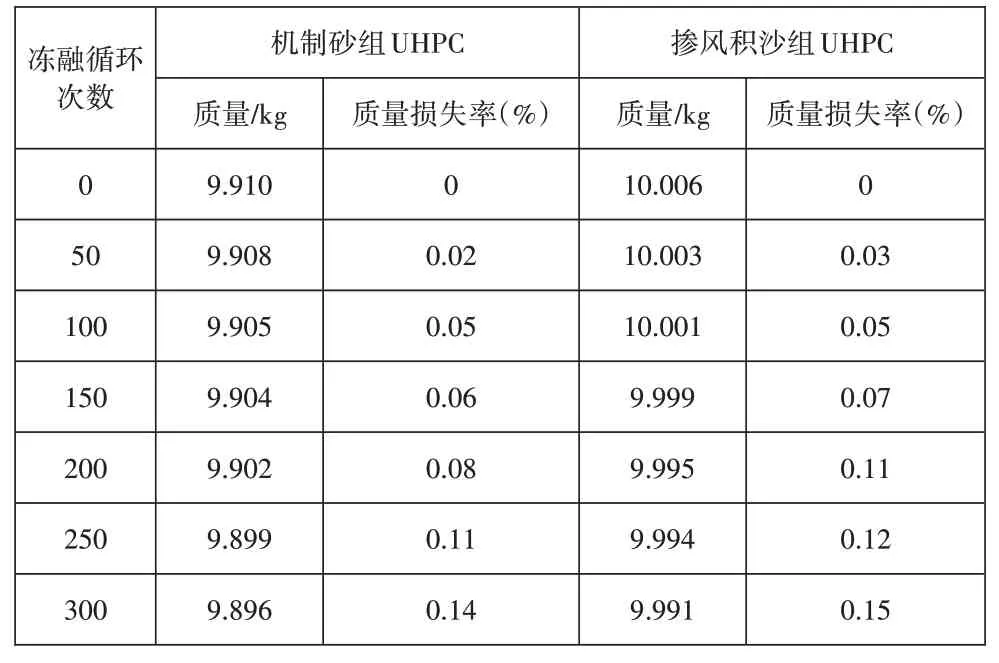

(1)质量损失

质量损失率是试件质量损失值与试件质量初始值的比值,是体现混凝土冻融损伤程度的一个重要指标。表6所示为冻融循环后试件的质量损失率。

表6 冻融循环后试件质量损失率

从表6可以看出,随着冻融循环次数的增加,两组试件的质量损失率增大,但幅度较小,说明两组UHPC试件具有较好的抗冻性能。已有研究表明,在冻融环境下,混凝土材料的吸水速率明显提高,每经过一次冻融循环,混凝土的保水度都会提高[5]。试验过程中可以发现,在经历300次冻融循环后试件表面没有出现明显的裂缝或剥落现象,只有试件表面的钢纤维出现了轻微的锈蚀。

(2)动弹性模量损失

在达到设定的冻融循环次数后,取出试件,擦干试件表面的水分并涂抹凡士林以提升测量准确性。表7所示为冻融循环后试件动弹性模量保持率。

从表7可以看出,两组UHPC动弹性模量的变化规律均为随着循环次数的增加,试件的动弹性模量逐渐减小。当冻融循环次数在100次以内时,试件动弹性模量变化幅度较小;在冻融循环次数达到300次时,机制砂组UHPC动弹性模量保持率为97.9%,掺风积沙组UHPC动弹性模量保持率为97.3%。相关研究表明,混凝土结构在冻融循环作用下遭受破坏的原因主要为水分子通过混凝土的孔隙进入结构内部,且因温度的变化产生内应力,从而破坏混凝土结构[6]。对于UHPC而言,其水胶比一般低于0.2,内部含有的自由水较少,因而在冻融循环作用下其动弹性模量的下降幅度并不明显。并且由于风积沙颗粒的填充作用,掺风积沙组UHPC的密实度较高,也在一定程度上提升了其抗冻性能。

3.2 UHPC抗硫酸盐侵蚀性能

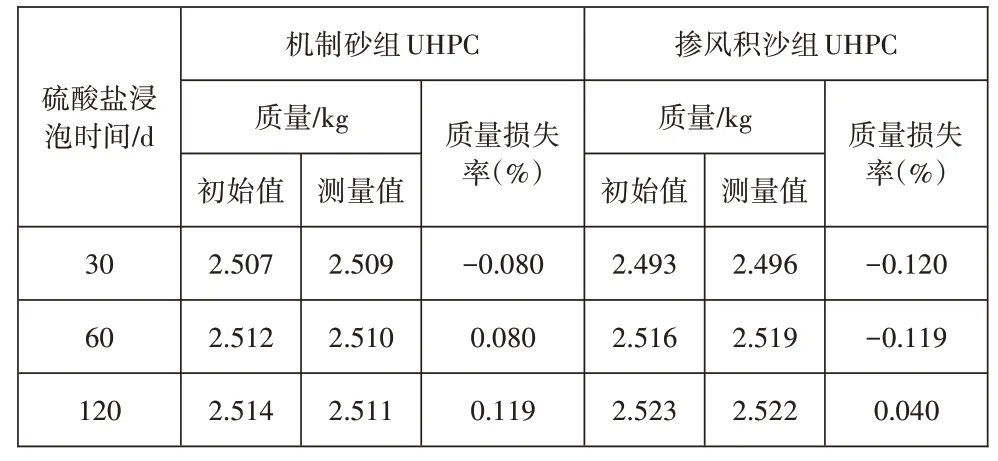

(1)质量损失

表8所示为硫酸盐浸泡后试件的质量损失率。

表8 硫酸盐浸泡后试件质量损失率

在普通混凝土试件的成型过程中,其内部会因密实度不高而残留大量气孔,由于这些微小裂缝和孔隙的存在,当混凝土结构处于工业废水、海水或盐湖等含盐量较高的不利环境中时,有害离子会通过裂缝慢慢侵入混凝土结构内部,与结构内部发生化学反应,导致混凝土内部结构破坏。UHPC内部结构密实,孔隙率小,所以耐久性能相比普通混凝土有了很大提升。试件经硫酸盐浸泡后的质量损失率越小,表明该组UHPC的耐久性能越好。从表8可以看出,浸泡时间不超过30d时,两组试件的质量并未出现下降,此时的质量损失率均为负数,说明试块经长时间的浸泡会吸收一定水分,且吸收的水分质量大于试件因硫酸盐浸泡损失的质量。

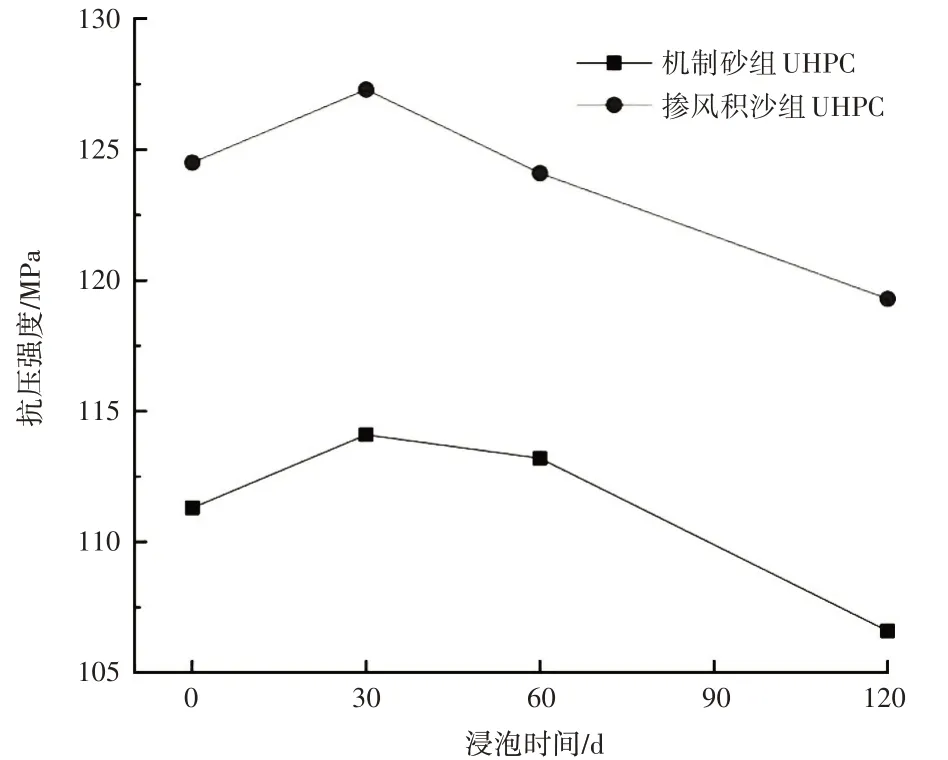

(2)抗压强度损失

抗压强度是评价混凝土损伤程度的一个重要指标。当达到设定浸泡时长后,将试块取出擦干,测试其抗压强度,不同浸泡时长下UHPC的抗压强度变化规律如图2所示。

图2 硫酸盐浸泡后试件的抗压强度

对于普通混凝土而言,硫酸钠中的硫酸根离子会通过内部孔隙侵入试件内部,与其内部的化学成分发生反应从而产生膨胀应力,膨胀应力会随着反应的进行逐渐增大,当超过混凝土的强度时,就会造成混凝土开裂。从图2可以看出,浸泡时间在30d以内时,UHPC抗压强度较未浸泡时出现了不降反增的现象。这是由于UHPC中含有大量的活性粉末掺合料,结构相对密实,在浸泡初期硫酸盐溶液无法通过孔隙进入UHPC内部,所以试件的力学性能损失并不明显,而标养28d后的UHPC试件内部仍存在大量未水化的水泥。在浸泡的前30d内,随着时间的推移,UHPC内部仍进行着水化反应使得抗压强度小幅度上升。在浸泡时长超过30d后,试件抗压强度随着浸泡时间的增长逐渐下降,机制砂组UHPC与掺风积沙组UHPC浸泡120d后的抗压强度损失率分别为4.22%与4.18%。

(3)劈裂抗拉强度损失

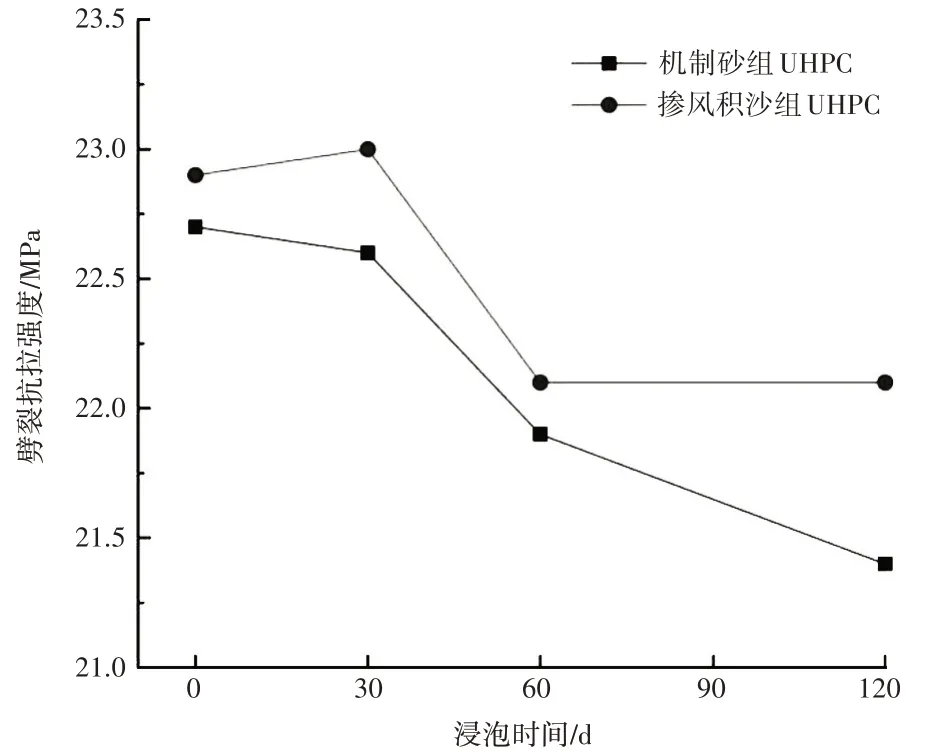

不同浸泡时长下UHPC的劈裂抗拉强度变化规律如图3所示。

图3 硫酸盐浸泡后试件的劈裂抗拉强度

从试验结果可以看出,劈裂抗拉强度的变化规律与抗压强度的变化规律大致相同,在浸泡初期未出现明显的强度降低现象,这是由于浸泡环境提供了充足的水分促使试件内部胶凝材料继续水化生成C-S-H凝胶,因而强度增大。机制砂组UHPC与掺风积沙组UHPC浸泡120d后的劈裂抗拉强度损失率分别为5.73%与3.49%。朱鼎等[7]的研究表明,硫酸盐浸泡试验中,浸泡初期硫酸钠溶液与UHPC发生化学反应生成钙矾石与石膏等物质,降低了硫酸钠溶液的扩散速率,同时基体密实度增加,因而强度提高。

4 结论

(1)冻融循环对两组UHPC试件的质量变化影响不大,经300次冻融循环后机制砂组UHPC与掺风积沙组UHPC的质量损失率分别为0.14%与0.15%。

(2)经300次冻融循环后,机制砂组UHPC试件的动弹性模量保持率为97.9%,掺风积沙组UHPC试件的动弹性模量保持率为97.3%。试验结果表明,风积沙作为骨料制备的UHPC试件具有良好的抗冻性能。

(3)掺风积沙组UHPC经60d硫酸盐浸泡后,其抗压强度较初始值变化不大;浸泡120d后,其抗压强度较初始值降低4.18%,机制砂组UHPC抗压强度较初始值降低4.22%。