高速公路小箱梁后张法预制施工技术

潘关生

(广州公路工程集团有限公司,广东 广州 510075)

0 引言

后张法小箱梁结构因具有结构高度低、构件配筋简单,能满足高速公路大跨度要求、施工周期短、成本低等优势[1],而在高速公路建设项目中得以广泛应用。小箱梁后张法施工技术难点在于张拉工艺控制,同时应力取值也会在极大程度上影响到最终高速公路箱梁的施工效果[2]。在张拉过程中,混凝土结构也会同时受到压缩,张拉设备在进行张拉控制时应当将混凝土自身产生的弹性压缩去除,并通过设置合理参数实现钢筋应力控制,故施工难度与其他工艺相比更高。在具体施工中,这一工艺还可能对已完成施工的结构造成一定损伤或影响。为了提高后张法在高速公路小箱梁施工中的应用适应性,并提升施工整体质量,有必要开展高速公路小箱梁预制施工技术方面的研究。

1 工程概况

某高速公路建设项目涉及的小箱梁结构共包含356片,规格均为25m,中梁结构和边梁结构各200片。小箱梁的外侧梁结构和内侧梁结构顶板预制宽度为2.25m,梁结构高度为1.32m,中梁顶板结构宽度为2.6m,梁结构高度为1.3m。在制备小箱梁结构时,采用强度等级为C50级的混凝土材料,共消耗1 152.3m3,钢筋材料共消耗2 436.25t,钢绞线材料共消耗523.52t。所选用的钢筋材料抗拉强度为1 850MPa,钢筋弹性模量为1.85×105MPa,波纹管的外直径为52mm。钢绞线材料选用规格为6ϕ15.3mm,包含编号N1~N8,共8条钢绞线,在张拉施工过程中,钢绞线的张拉顺序为从N1开始,到N8结束。该高速公路建设项目预制任务量较大,结合施工现场的实际情况,采用微创方式对小箱梁预制施工各工序进行优化,以确保预制小箱梁结构在后张法施工中的质量和整个高速公路建设项目的安全,促进施工生产效率的提升。

2 小箱梁后张法预制施工

2.1 高速公路小箱梁后张法预制施工流程

引入后张法,采用两端同时张拉的方式进行小箱梁预制施工[3]。施工中以75%的比例进行应力控制,具体数值按式(1)计算:

式(1)中:σ为应力控制数值;χ为应力控制比例,在本文施工项目中,取χ=75%;P为钢绞线材料的抗拉强度。

在施工中,还需要对单根钢绞线的张拉力进行控制,可通过式(2)得出具体控制标准值:

式(2)中:T为单根钢绞线材料张拉力;A为公称截面面积。

在明确后张法施工中应注意的各个控制参数后,确定施工流程为:钢筋骨架结构绑扎施工与微创处理➝预应力波纹管安装位置定位➝模板结构安装➝混凝土材料浇筑➝混凝土材料养护➝预应力穿索➝张拉压浆处理➝完成小箱梁改良预制施工。

2.2 钢筋绑扎施工

在高速公路小箱梁后张法预制施工中,为了确保施工质量,重点针对小箱梁顶板和底腹板的钢筋进行绑扎施工,并通过微创技术对绑扎台车、定位等工艺进行改进[4]。施工中在顶板位置绑扎胎具的基础上,增设钢筋绑扎台车,如图1所示。

图1 钢筋绑扎台车作业面施工

钢筋绑扎台车上包含为施工人员提供行走的装置、电机设备、操作平台等。在原有的顶板绑扎位置上,增设上述台车装置,并通过电机设备对走行装置进行控制。结合具体施工要求,在绑扎作业区域需对台车位置进行不断调整[5]。在施工前,还应将门型钢筋材料放置在台车平台上,施工人员以蹲坐方式进行绑扎施工。随着钢筋绑扎施工进度的推进,对台车的前进距离进行调整。对于门型钢筋结构,绑扎时要确保其高度与平台最高点的高度相同。通过对钢筋绑扎台车设置,可提升钢筋绑扎效率,避免施工人员意外踩踏钢筋,进而影响绑扎质量。

钢筋绑扎台车上的作业面施工完成后,还需对小箱梁底腹板位置上的水平筋进行定位施工,如图2所示。

图2 小箱梁底腹板水平筋定位挡板

挡板结构包含:顶部滑道、底部滑道、挡板和挡板定位杆。在进行小箱梁底腹板水平筋施工时,将原有胎具作为支撑结构,对顶端的钢板结构与小方钢进行焊接,利用定位装置上的滑道结构实现挡板位置的自由调节,以实现对水平钢筋结构的可调节设置,从而确保底腹板钢筋水平施工质量。

2.3 波纹管定位与模板安装

在完成钢筋绑扎施工后,对波纹管进行定位,将其设定在胎具插销中,并在每隔1m的位置上增设一个定位架,如图3所示。

图3 波纹管定位架

在胎具结构上安装一个定位插销,并通过这一装置对波纹管进行定位,解决人工定位精度不足的问题。在确定波纹管位置并完成安装后,采用压杠式的安装工艺在小箱梁内部完成模板安装。在预制小箱梁台座底部每间隔2m设置1个拉孔结构,并在小箱梁底腹板钢筋绑扎完成后,将内部模板结构以吊入的方式安装,并利用ϕ20规格的对拉螺杆对模板底部进行固定。在小箱梁内部以内拉式对模板进行固定。在完成上述操作后,为了避免小箱梁模板上出现拉毛效果差的问题,需要对表面进行检测,待检测合格后才方可开展后续工作,否则要重新进行模板安装。

可采用定型钢模板制备小箱梁内部模板。在完成腹板位置钢筋结构绑扎施工后,进行定型钢模板安装,并将端梁横隔板从预留的空洞中伸出。将顶端位置与外侧泡沫板进行连接,形成封闭结构,以避免在后续混凝土注浆时出现漏浆问题。完成上述施工后,在台座的底板结构和腹板结构上进行止浆施工。在台座边缘位置上设置一个规格为50mm×40mm的槽钢结构,并将其固定。在槽钢结构外侧,还需要黏结一个规格为5mm×5mm的方形橡胶条,起到止浆作用。

2.4 混凝土浇筑及养护

在完成上述所有工序施工后,将制备好的混凝土材料浇筑到相应的模板上。制备的混凝土浇筑材料由搅拌站配合设置,在确保搅拌效果能满足《商用混凝土施工与使用标准》中的相关规定后,才能够将浇筑材料运输到施工现场。为方便施工人员操作,可增设浇筑施工平台。该平台结构包含扶梯、滑轮及混凝土浇筑作业面。在浇筑过程中需对浇筑面进行清理,并将模板表面洒水润湿。在确保模板表面洁净且没有明水的情况下,浇筑第一层混凝土,并将其浇筑厚度控制在15~25mm范围内。待第一层混凝土完全固结后,浇筑第二层、第三层,以此类推,每层浇筑厚度都应当相同,且偏差不得超过-2~2mm范围。

在完成混凝土浇筑后,要对其进行养护,即在预制施工现场埋设供水管道,并将其与喷淋装置相连接,在间隔1m位置上设置1个地埋式喷头对混凝土进行喷水养护。

3 施工效果分析

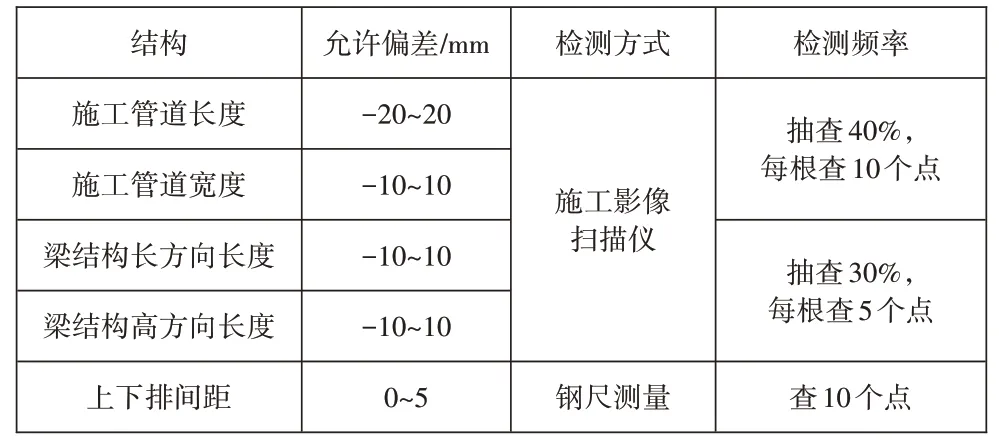

在完成上述施工后,为了验证这一施工技术的应用可行性及优势,对施工效果进行分析。对比各个结构施工后的结构尺寸与建设方案设计结构尺寸,判断二者的差异是否在允许范围内。本文高速公路建设项目各结构允许偏差及检测方式如表1所示。

表1 建设项目各结构允许偏差及检测方式记录表

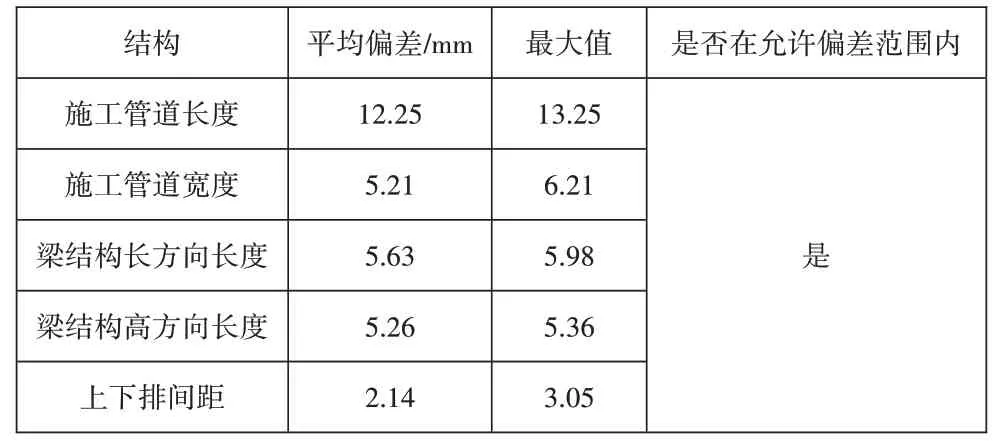

结合表1,在完成施工后对上述5个参数进行测量,并对结果求平均值,计算各结构平均偏差。在计算过程中由于偏差可以为正也可以为负,因此取各偏差绝对值作为最终平均偏差。将最终平均偏差与允许偏差进行比较,如表2所示。

表2 各结构偏差测量结果记录

从表2数据可知,按照上述技术完成高速公路小箱梁建设项目施工后,各个结构的平均偏差和最大偏差均在允许范围内,符合设计方案提出的要求。这表明新的施工技术在应用到对小箱梁后张法预制施工中能够有效提高施工质量,确保各结构施工精度符合规范要求。

4 结语

在施工中选择合理且有效的施工工艺能够为高速公路小箱梁质量提供重要保障。本文以某高速公路建设项目为例,通过引入施工基础,实现了对小箱梁后张预制施工工艺的改进,既提高了小箱梁施工质量和施工安全性,又提升了施工效率,可为类似工程提供借鉴。