110KV棒型支柱隧道窑烧成的研究与实践

刘要才

(湖南湖电电力设备有限公司 株洲 412205)

1 引言

陶瓷生产离不开烧成窑炉,同时烧成成本也占陶瓷生产总成本的30%~40%,占能源总消耗的80~90%,降低烧成成本是每个陶瓷企业长期需要研究的课题。

烧成成本降低的方法很多,但大体上从以下几个方法进行:

(1)改变窑炉运行方式:由间隙式周期窑炉改变连续运行窑炉,如梭式窑改为隧道窑等连续窑炉。

(2)改变窑炉保温材料:由砖棉混合结构改为全棉棉结构。

(3)改变烧成气氛:由还原焰改为氧化焰。

(4)降低烧成温度:改变配方降低陶瓷产品的烧成温度。如原来湖南一些日用瓷厂烧成温度普遍在1410℃,通过配方改变可以降低烧成温度至1350℃.

(5)其它方法:如窑炉结构改变,减小窑炉内的温差;使用轻型窑车;尽量使用气体燃料,少使用固体和液体燃料等等。

电瓷产品大小、高矮、厚薄差异大,一般窑炉很难满足其全部要求,在国内电瓷生产行业中普遍采用梭式窑烧成。梭式窑特点是适应性广,烧成制度可以根据产品随时调整和变更。另外生产产量随意性大,没有订单可以不烧;订单增加,在一定范围内可以加快窑炉的周转次数。但梭式窑终究是间隙窑炉,存在烧成能耗高。即使是同一产品同样的人去操作,各窑次之间的烧成制度不可能完全相同,也造成了产品性能各窑次是有差异的。

梭式窑是一种间歇的热式设备,窑炉和坯体是同时升温的,燃烧的热量被坯体吸热后产生的废气(烟气)也随时排出窑炉外,而且排出的烟气温度随着窑炉的温度升高而升高,这一部份热未得到充分利用被白白浪费掉。梭式窑由于间歇烧成,窑的窑墙、窑顶、窑车及窑具不但存在蓄热损失,也存在窑的窑墙、窑顶的散热损失。在冷却余热使用方面,由于冷却过程的温度是逐步降低的,余热温度不稳定,余热量不确定,不利于使用对象具有可操作性。

隧道窑是一种连续运行窑炉,高温区的热空气在排烟风机的作用下向隧道窑的前端移动,装好坯的窑车从前端慢慢向高温区移动。窑车向高温移动过程中,窑车慢慢从热空气中吸热,温度逐步升到最高温度。很明显热空气和装好坯的窑车是相对运行的,属于逆流操作的热工设备,由于烟气中的显热得到了充分利用,所以它具有热利用率高,能耗低,产量大等特点。同时隧道窑各区间的温度是稳定不变的,也意味着窑墙和窑顶的蓄热稳定后,窑墙和窑顶没有蓄热损失,只有窑墙和窑顶散热损失,蓄热损失只有窑车和窑具了。在冷却余热使用方面,由于产品进出是连续的,因此产品冷却也是一个连续过程,余热温度可以稳定,余热量也是一定的,利于使用对象方便使用。

电瓷产品由于多样性,产品形状、大小、厚薄、高矮差异大,如果把同类型产品集中,使用隧道窑烧成,可以达到提高热利用率高,能耗低的目的。

从上分析可以说明,可以尝试同坯体性质的电瓷坯体在隧道窑中烧成。本文对作者已经设计投产的110KV隧道的能耗跟梭式窑做了比较,同时对温差和烧结程度做检测和判断。

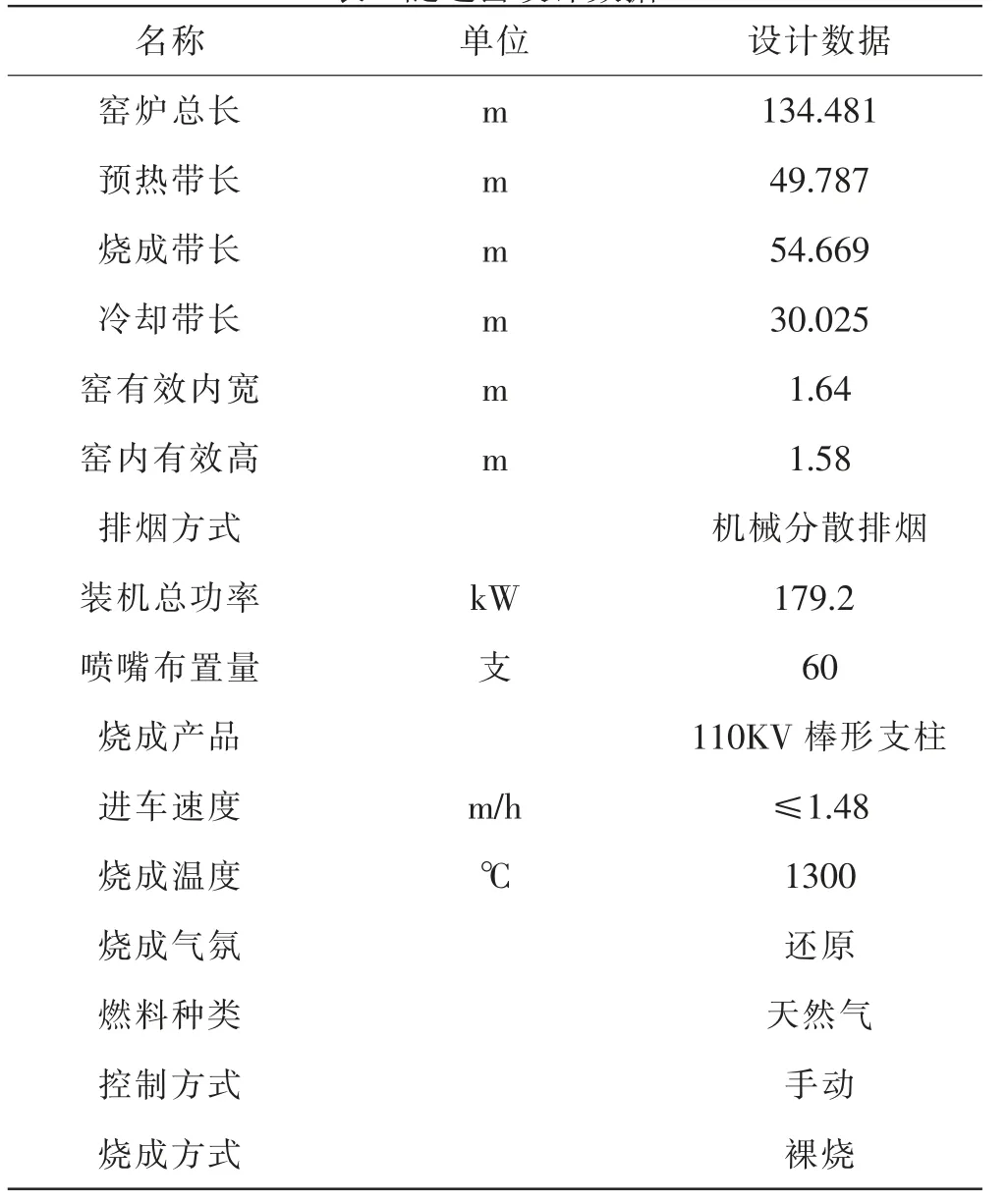

2 隧道窑设计数据

本文作者在某公司设计的隧道窑设计数据如表1:

表1 隧道窑设计数据

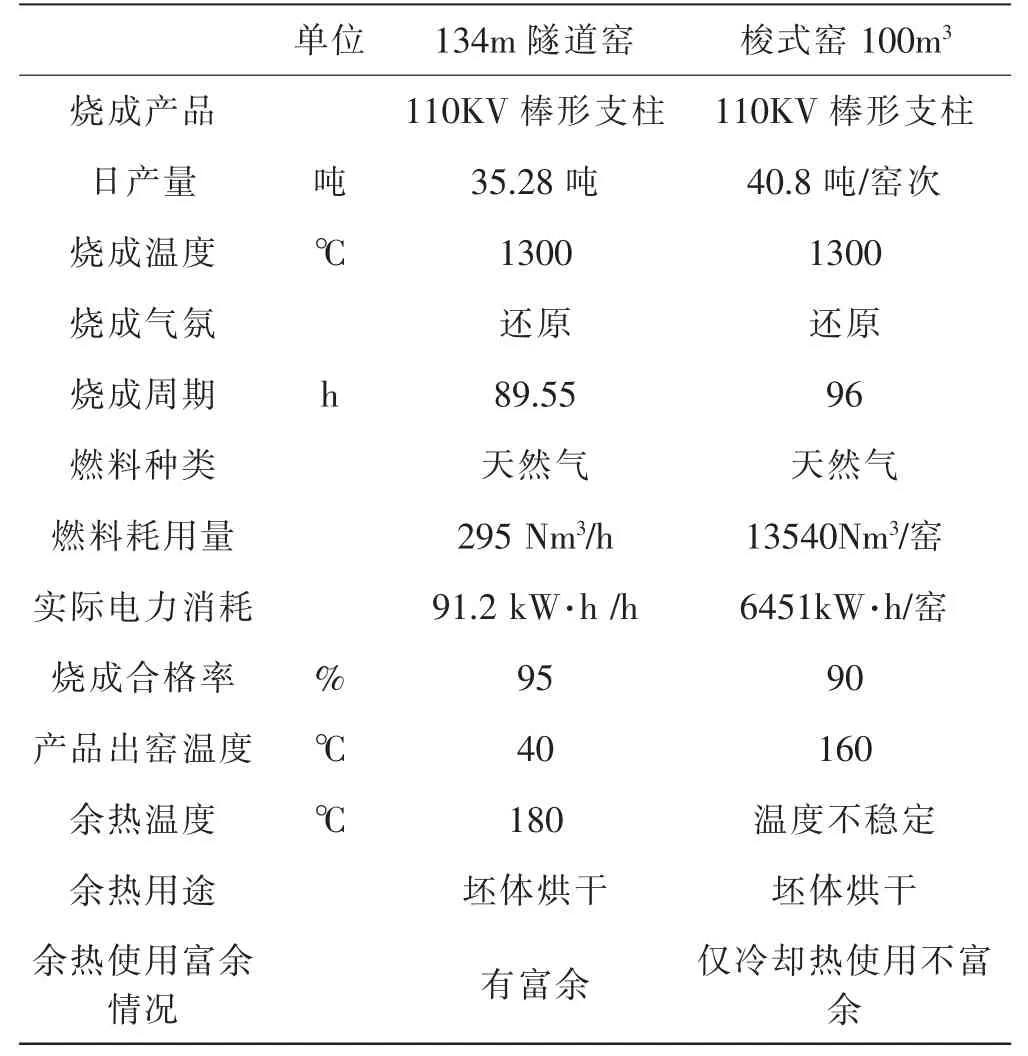

3 隧道窑与梭式窑实测数据比较

3.1 运行数据

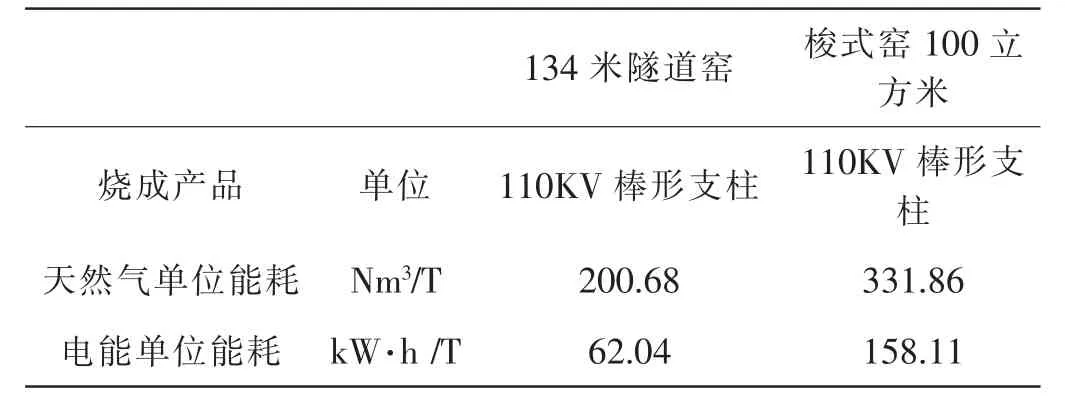

上述隧道窑与某100立方米梭式窑实际运行数据如表2所示。

表2 隧道窑运行数据

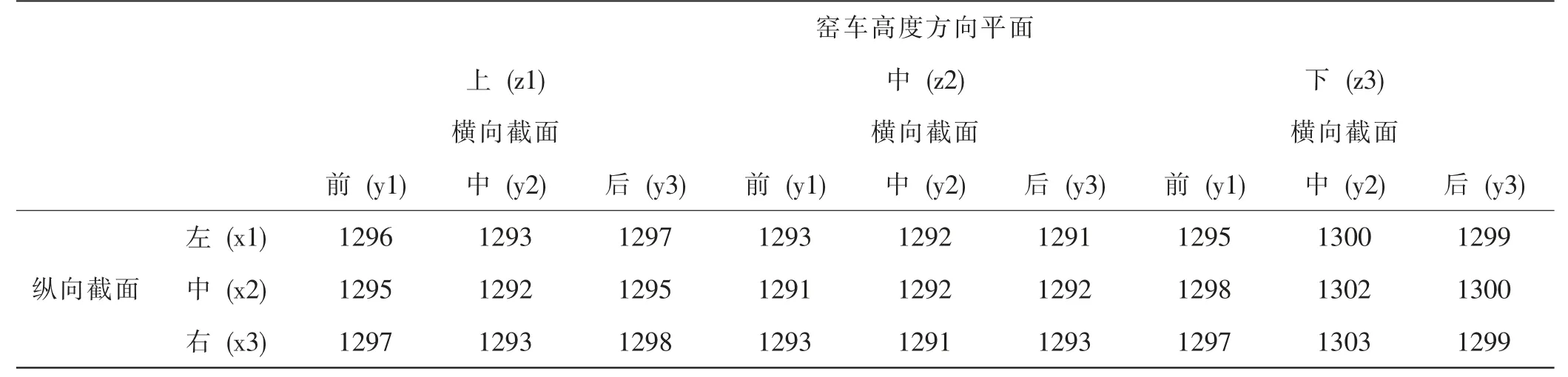

3.2 温差检测

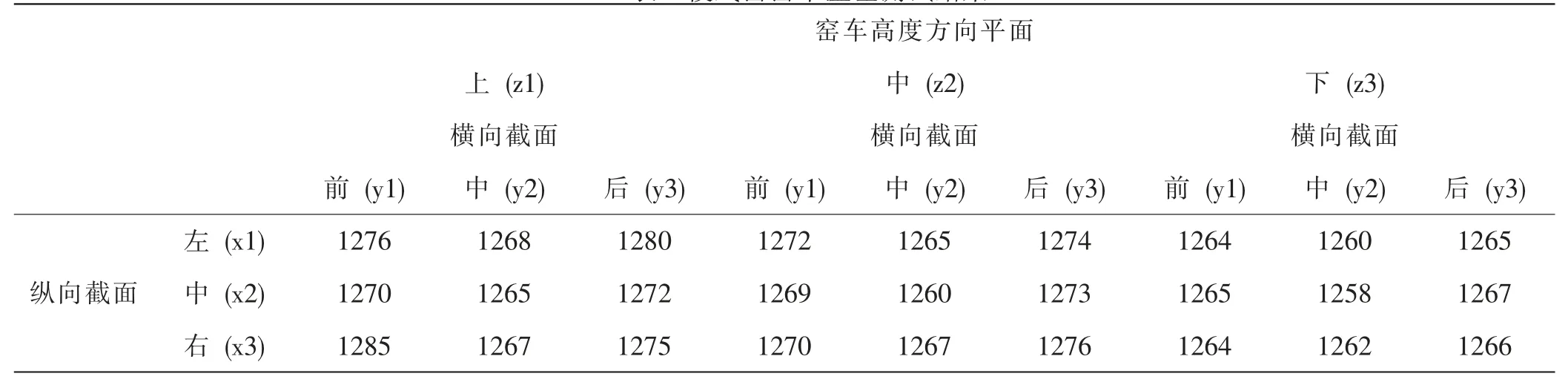

窑炉烧成电瓷产品最重要的是产品性能不能发生改变,烧成过程中影响产品的性能主要因素是:窑炉最终温差、氧化保温程度、高温保温时间。氧化保温程度和高温保温时间在隧道窑烧成过程中是处于受控状态,窑炉调试完成基本保持不变。窑炉最终温差使用上海齿科材料厂产的测温环进行测试,测温环放置位置如下:以窑车的高度为平面,分上(z1)、中(z2)、下(z3)三个高度平面。以窑车的横向(宽度方向)为截面,称为横截面,并分为窑车前横截面(y1)、窑车中横截面y2)、窑车后横截面(y3)。以窑车纵向(长度方向)为截面,称为纵向截面,并分为窑车左纵向截面(x1)、窑车中纵向截面(x2)、窑车右纵向截面(x3)。这样高度方向的三个平面与三个横截面及三个纵向截面相交出现27个交点,在这27个交点上分别放置一个测温环。这样全窑车共放置27个测温环,测试结果见下表3。同样的方法对梭式窑的窑车,也进行窑车温度测试,放置方法同上,测试结果见表4。

表3 隧道窑窑车温差测试结果(℃)

表4 梭式窑窑车温差测试结果(℃)

3.3 孔隙率试验

为了检测瓷质瓷化程度,我们取最低温度点同一部位的瓷,并按8个不同的时间日期分别进行体积密度、吸水率、孔隙性试验的检测,检测结果见表5。体积密度采用浮力法检测,吸水率采用真空法检测,吸红试验采用GB1001.1规定方法进行检测。

表5 体积密度、吸水率、孔隙性试验检测结果

4 数据分析

4.1 单位能耗分析

从表2运行数据可以看出,单位能耗(吨瓷能耗)计算如表5。

运行数据表2计算可以看出,同一产品110kV棒形支柱,单位天然气的能耗隧道窑比梭式窑低39.53%,单位电力消耗隧道窑比梭式窑低60.76%。

表6 单位能耗计算结果

上述原因很简单,隧道窑燃烧的热除加热当地位置的产品,它的烟气往窑头移动并加热前面来的产品,最终排出窑炉的烟气温度只有80℃至130℃,热利用率高。而梭式窑燃烧的热加热产品后会马上排出窑炉外,也就如果现在窑内温度是1000℃,那么它排出窑外的烟气温度不会比这个温度低太多,这个温度的烟气没有得到合理利用,因此梭式窑的能耗比隧道窑的高。

4.2 隧道窑温差分析

从使用测温环实测隧道窑最高温度点与最低温度点相差11℃,梭式窑最高温度点与最低温度点相差27℃,窑炉炉温差隧道窑好于梭式窑。

梭式窑温差大于隧道窑的原因也简单,现在的隧道窑喷嘴都是布置在窑炉的上下,下面的喷嘴的火焰对着窑车面与产品下面形成的火道燃烧,由于火焰的自然向上的现象,火焰自然向上移动,形成对流,加强了烟气与产品的对流传热,加之产品上下高度不太大,烟气到达最上面降温不会太多,产品更易受热均匀。梭式窑由于喷嘴布置在垂直面的火道上,靠火道的温度气流对产品进行对流传热和辐射传热,因此靠近火道的产品受热快,远离火道的产品受热慢,最终靠近火道的产品温度高,远离火道的产品温度低,温差大就产生了。

4.3 烧成周期分析

从一个完整的烧成周期分析,隧道窑烧成周期比梭式窑缩短了6.71%,缩短效果不是很明显。

4.4 隧道窑余热使用概况

隧道窑余热只要进车稳定,余热的产生的量和温度就是稳定输出,某厂利用此隧道窑的余热配合隧道烘房使用,坯体烘干质量稳定。而梭式窑余热随着冷却温度的降低,输出的余热热量是不稳定的,并且利用的时间很有限,从上火到最低可用温度及量只有区区24h,不能完整满足坯体烘干的周期。

4.5 成瓷程度

根据表5结果,依据《GB/T1001.1标称电压高于1000V的架空线路绝缘第一部分定义、试验方法和判定准则》中孔隙性判断准则,可证明隧道窑烧结的110kV棒形支柱成瓷程度符合判断准则要求。

5 结论

110KV棒型支柱采用隧道窑烧成确实具有天然气单位吨瓷能耗比梭式窑低39.53%,电力消耗单位吨瓷比梭式窑低60.76%,同时最高温度点与最低温度点温差为11℃小于梭式窑最高温度点与最低温度点温差27℃;隧道窑余热供应稳定可靠便于成形坯体烘干使用;孔隙试验完全符合GB/T1001.1的判断准则,110KV棒型支柱采用隧道窑烧成完全可行。