陶瓷隧道窑的尺寸设计研究

郭喜斌

(1.潮州市索力德机电设备有限公司;2.潮州市新高陶瓷窑炉窑具研究所,广东 潮州 521000)

我国实现碳达峰、碳中和是一场广泛而深刻的经济社会系统性变革,准确贯彻新发展理念,持续调整优化产业结构和提升节能减排水平,其中陶瓷产业规模大,历史悠久,卫生陶瓷、日用陶瓷更是位列世界第一,但新时代产业发展强调节能降耗,陶瓷产业耗能大,为响应可持续发展战略,将节能降耗理论融入陶瓷产业发展中,需针对陶瓷隧道窑烧成工序巨大能耗问题进行针对性解决,通过降低能耗提高陶瓷产业综合效益。为实现双碳目标,需对陶瓷隧道窑进行优化设计。

1 隧道窑节能设计需求

目前,在卫浴及日用陶瓷生产中,窑炉普遍不尽如人意,特别是隧道窑,虽然该窑型比梭式窑有节能优势,但多数还停留在多年前的技术水平,包括国外引进窑炉,普遍存在温差大、烧成周期长、装载截面小而窑长大,能耗高等不足。

当前,在用隧道窑中,普遍装截面不大,而窑长较大,这样,一方面,在同等设计产量情况下,窑体表面积增加,从而增加窑体散热,增加能耗。另一方面,窑长增加,从窑前排烟区至烧成区距离增加,排烟阻力增加,而烟气及挥发物排出是必不可少,所以,要排得合理,必然要加大排烟引力,排烟热损失增加,同时,排烟区负压增加,加剧了预热带气体分层,装载截面上下温差增加,如没有延长烧成周期,必然造成装载面的中下层产品氧化不足,影响烧成质量。

我们知道,隧道窑在确保烧成产品达标情况下,烧成周期越短,单位产品烧成能耗越低。目前,普遍隧道窑为顾及中下层产品烧成质量,而延长烧成周期,从而增加了单位产品烧成能耗。经过研究、分析、实验,在现阶段设计隧道窑中,加大装载截面与长度比,即增加可装宽度和高度,缩短窑体长度。

2 样机隧道窑节能设计尺寸分析

2.1 小长宽比规格

为减少热损失,实现节能降耗的目的,对陶瓷隧道窑的尺寸进行优化设计,经深入讨论后,得出了小长宽比的陶瓷隧道窑尺寸方案,通过减少隧道窑的尺寸而减少散热面积及气流阻力,使隧道窑更为节能。

传统隧道窑长宽比为59~62,即长度60m,宽度1m,在本次优化设计中,将长宽比缩小至31~35m,小规格窑体长度、装载宽度分别为60m、1.92m,大规格窑体长度、装载宽度分别为60m、2.82m,此外,长宽比的减小增大了可装载制品的窑内宽度,实现了产品装载量的成倍增加。

2.2 提高预热段效率,缩短预热长度

测试人员在现场对普通隧道窑和小长宽比隧道窑预热段进行采样对比:位于装载产品中下层在前6h,分6个采样点采集。

通过表1我们可以发现,在预热段提升预热温度和减少预热时间,能加快坯体的水分排出且不堆积,降低产品脱釉的概率,提高产品合格率。在经过提温的预热阶段后使产品能更早地进入氧化段,在不增加烧成周期的前提下,增加产品在氧化段的停留时间,给杂质提供充足的挥发时间。对这样煅烧出来的产品釉面可以更加光亮平整。缩短隧道窑烧成周期达到节能效果。

2.3 散热面积对比

从表2、表3计算得出,普通隧道窑与小长宽比隧道窑的24h产量差为125.1m3,即在原基础上增加93.2%产量;散热面积仅增加56.9m2,即在原基础上增加19%散热面积。在相同的产品合格率、热损失恒定的情况下,增加窑炉出产量能直接降低产品单耗,从而得到窑炉的节能效果。

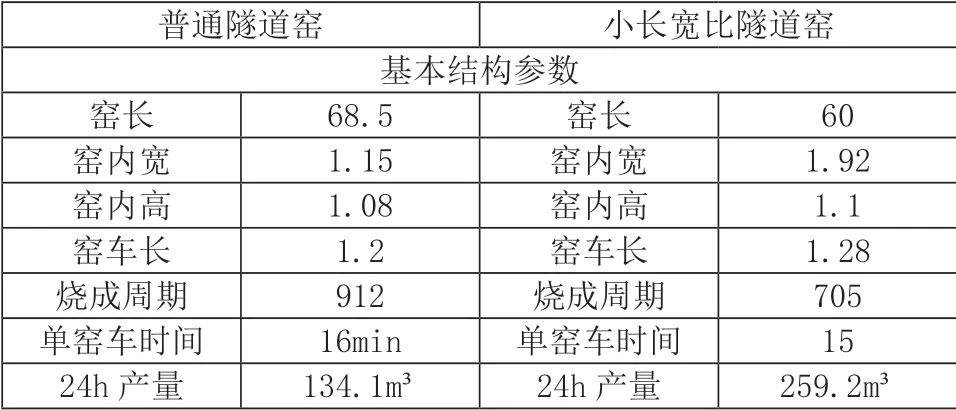

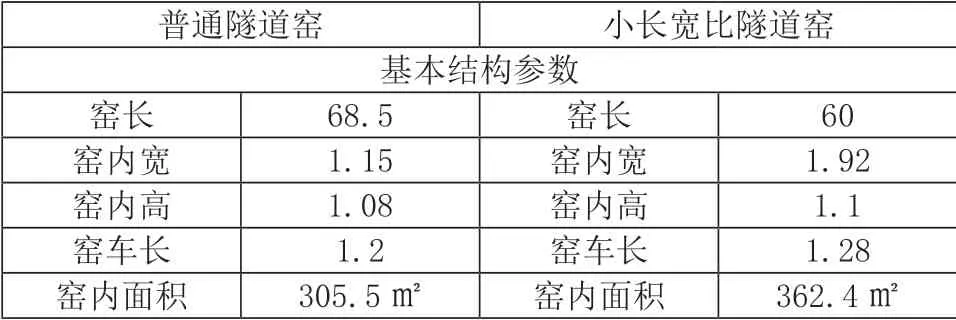

表2 陶瓷隧道窑设计参数

表3 陶瓷隧道窑散热面积对比

2.4 缩短烧成周期

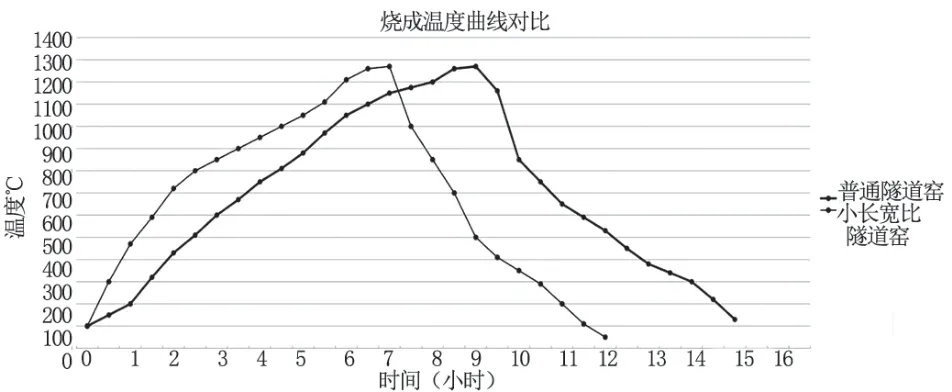

在目前国内日用陶瓷隧道窑中,普遍烧成周期在15h左右,在坯釉配方不变的前提下,通过改变窑炉结构设计安装工艺,提高窑炉各方面性能,增加窑炉的可调节范围来缩短产品的烧成周期,可以把烧成周期控制在12h左右或更短,既增加了出产量,又降低了单位能耗。烧成温度曲线对比图,如图1。

图1 烧成温度曲线对比

3 样机数据测试对比

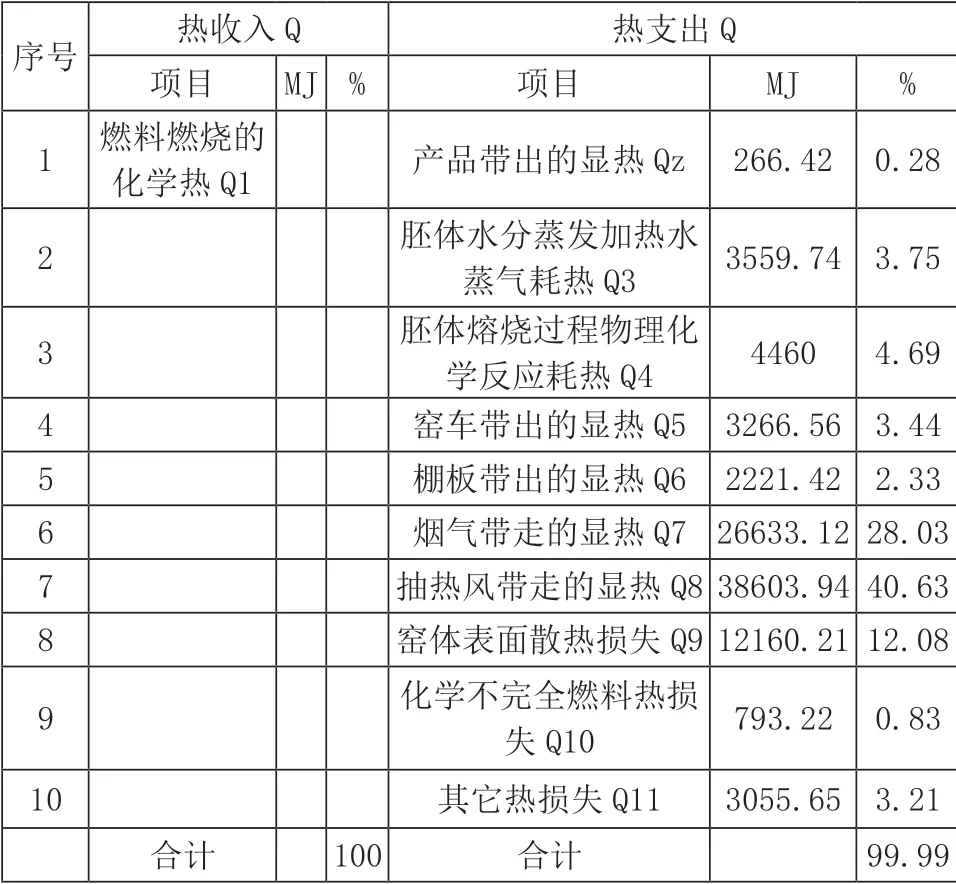

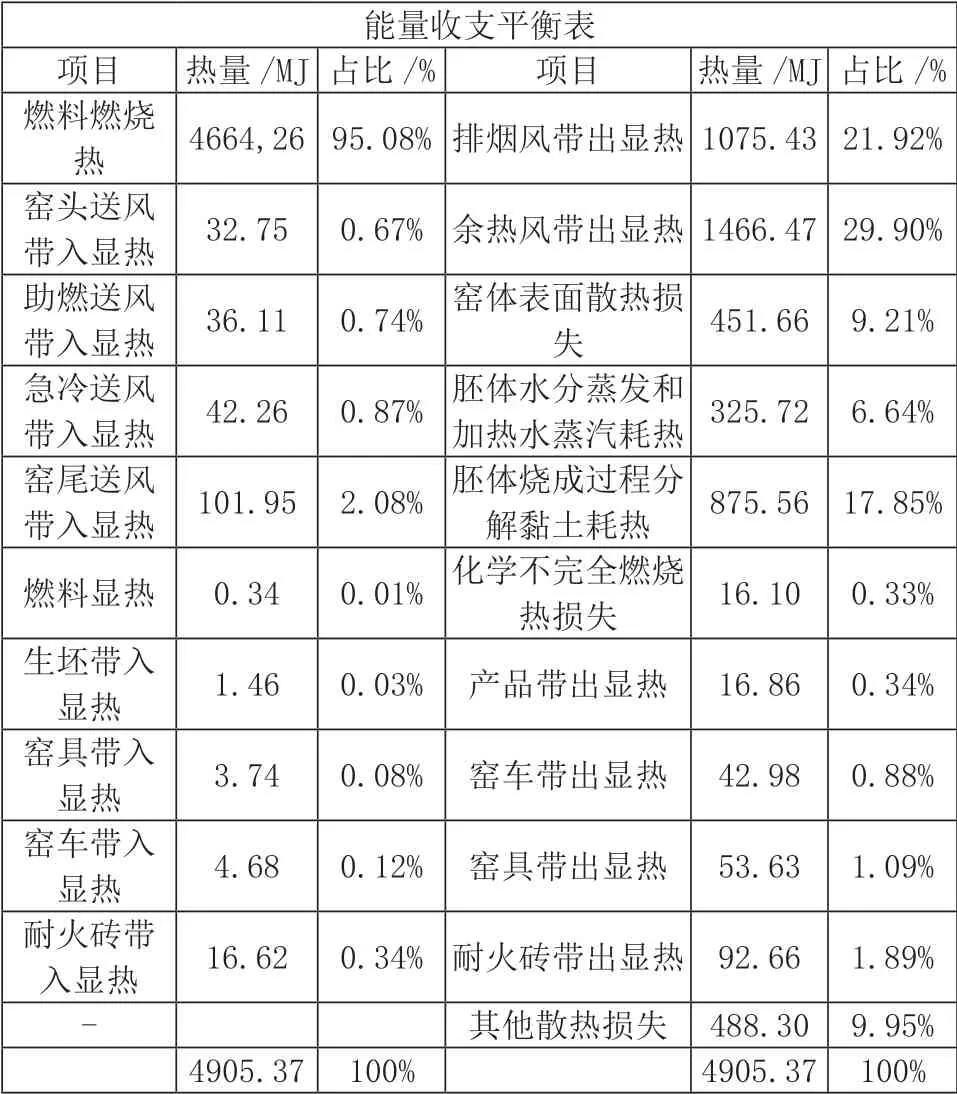

为更好地设计改进隧道窑结构,提升陶瓷产业的节能效益,由专业科研人员设计出小长宽比隧道窑,并在陶瓷企业投入正常生产应用。稳定生产后,对小长宽比陶瓷隧道窑进行摸底调查和热平衡测试,对普通隧道窑和小长宽比隧道窑结果显示对比(如表4、表5),普通隧道窑排烟热损失为28.03%,冷却带余热抽出40.63%,窑体表面热损失12.8%。

表4 普通隧道窑热平衡测试结果

表5 小长宽比隧道窑结果显示

排烟热损失为21.92%,余热段抽出29.90%,窑体表面热损失9.21%,结合上述实测数据不难看出,传统陶瓷隧道窑热效率低下,且在一定程度上影响了产品烧成的一致性。

4 陶瓷隧道窑尺寸方案运行成果及节能效益

4.1 运行成果

按照上述技术工艺及小长宽比规格尺寸对隧道窑进行了改造,将其应用设计生产过程中,对其运行成果进行总结,具体如下:

(1)节能效果高。由第三方检测机构对小长宽比隧道窑的单位合格产品能耗进行检验,发现小长宽比隧道窑单位合格产品能耗为4740.47kJ/kg瓷,远低于《日用陶瓷燃气隧道窑能耗规范》(DB44/294-2009)中提出的一级能耗指标(9500kJ/kg瓷)。

(2)烧成合格率优异。采用用户产品自检的方式进行数据统计,发现小长宽比隧道窑的产品烧成合格率为98%以上。

4.2 节能效益

小长宽比隧道窑烧成周期为12h,效率更高,且更为节能,普通隧道窑烧成周期为15h。为进一步了解小长宽比隧道窑性能而组织了热平衡测试,结果显示,小长宽比隧道窑烧成产品重量为普通隧道窑的2.7倍,而能耗仅为1.1倍。热平衡测试数据能耗对比具体情况如表6所示。

表6 测试数据能耗对比

结合表6可见,本次设计的小长宽比隧道窑节能效果优异,远低于一级能耗标准。该小长宽比隧道窑经测试投入市场后现已通入运行,且表现出了优异的节能效果,购置隧道窑的成本可通过节约燃料费用而在1年内收回,效益显著。对现阶段投入运行的小长宽比隧道窑进行测量,发现其单位合格产品能耗处于国内零线水平,远低于9500kJ/kg的能耗标准。

随着设备的技术进步,从过去烧成能耗占产品综合能耗65%以上,到现在下降至30%以下,从过去的烧成成本占总生产成本的35%以上,下降至20%以下,普通隧道窑能耗多在12000~20000kJ/kg瓷,采用小长宽比隧道窑后可节约7000kJ/kg瓷能耗,按照每年运行300天计算,仅潮州地区即可节约天然气11.5亿m3/年,并实现二氧化碳减排226万吨/年,不仅节能效果显著,经济效益可观,还可以有效促进碳达峰、碳中和战略目标的实现。

5 结语

综上所述,为降低陶瓷隧道窑能耗而优化设计了小长宽比尺寸,将隧道窑长宽比从65降低至45~60,减少了散热面积及气流阻力,将单位产品能耗从11246kJ/kg瓷降低至4612kJ/kg瓷,实现了传统陶瓷隧道窑的节能优化,继而提高了陶瓷产业节能效益与经济效益,此外,小长宽比陶瓷隧道窑可实现二氧化碳减排226万吨/年,具有可观的社会效益,并有效推动了双碳战略目标。